新型锚固剂快速装入器动力学特性研究

王李进 李锐 张林军 张景良

摘 要:针对当前国内锚杆支护操作中存在的人员登高危险、锚固剂装填困难以及安装效率低下等问题,该研究开发一种新型的锚固剂快速装入器。该装入器利用空气压力将锚固剂通过导管顺利注入锚杆孔中,从而方便锚固剂的装填,并减少锚固剂的损耗,提高装填效率。为深入探究锚固剂快速装入器的动力学特性,进行流固耦合分析,并得到在不同气压力下锚固剂在导管中的动力学特性数据。最后,采用锚固剂快速装入器成功地对模拟的锚杆孔进行锚固劑装填,获得令人满意的装填效果。

关键词:锚固剂;快速装入器;流固耦合;动力特性;装填

中图分类号:TH48 文献标志码:A 文章编号:2095-2945(2024)14-0032-05

Abstract: In view of the problems existing in the current domestic bolt support operation, such as the danger of personnel climbing, difficulties in loading anchoring agent and low installation efficiency, a new type of fast loader of anchoring agent is developed in this paper. The loader uses air pressure to smoothly inject the anchoring agent into the anchor hole through the conduit, which facilitates the filling of the anchoring agent, reduces the loss of the anchoring agent, and improves the filling efficiency. In order to further explore the dynamic characteristics of the rapid loader of anchoring agent, the fluid-solid coupling analysis was carried out, and the dynamic characteristic data of anchoring agent in the conduit under different gas pressure were obtained. Finally, the simulated anchor hole is successfully filled with anchoring agent fast loader, and a satisfactory filling effect is obtained.

Keywords: anchoring agent; rapid loader; fluid-solid coupling; dynamic characteristics; loading

锚杆支护技术广泛应用于井下煤矿开采巷道支护,巷道支护流程主要为打锚杆孔、装锚固剂、打锚杆。现阶段国内锚固剂的安装主要靠人工装填,人员登高作业存在一定的安全隐患且安装效率低下,尤其人工进行锚固剂装填易出现锚固剂破损与脱落,材料损耗严重[1]。锚固剂的安装效果对锚杆支护稳定性影响显著,为了简化锚固剂安装工序,实现安全、快速锚固剂装入,设计研发了一款新型锚固剂快速装入器[2]。研制的锚固剂快速装入器主要包括锚固剂箱、锚固剂导入装置、锚固剂推动装置、导管和进气仓[3-4]。锚固剂导入装置将锚固剂从锚固剂箱运输到锚固剂导向槽,锚固剂推动装置将锚固剂推入锚固剂导管,减压阀控制空压机给进气仓指定的空气压力,通过空气压力将锚固剂沿着导管喷射出去[5-7]。

锚固剂快速装入器在进行锚固剂喷射的时候,进气仓提供的空气压力对于锚固剂的运动影响显著,空气压力太大,锚固剂在导管中易提前破损,空气压力太小,锚固剂难以进入锚杆孔底,降低锚固剂的锚固效果,因此需要提出适应锚固剂运动特性的研究方法。流固耦合分析是多分支学科的交叉融合,在许多工程领域中都较为常见。锚固剂快速装入器采用气动的方式将锚固剂喷出导管,主要就是研究锚固剂在空气作用下的运动情况,因此属于流固耦合问题[8-10]。本文结合工况和实验难度提出了一个研究锚固剂运动的双向流固耦合仿真分析方法。首先建立起锚固剂设备的流固几何模型,并在此基础上利用有限元分析软件ANSYS Workbench对锚固剂运动情况进行双向瞬态流固耦合分析,获得了锚固剂的整体变形及其应力分布及运动规律。对锚固剂的运动进行仿真分析与实验,为设备的进气选择提供了参考。

1 总体方案设计

1.1 模型构建

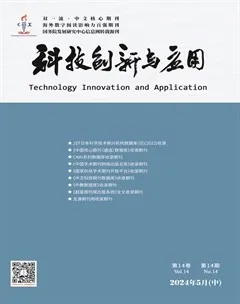

锚固剂快速装入器结构如图1所示,锚固剂导入装置将锚固剂从锚固剂箱运输到锚固剂导向槽,锚固剂推动装置将锚固剂顺着导向槽推出进气仓导管接口,锚固剂进入导管后进气仓导管接口闭合。

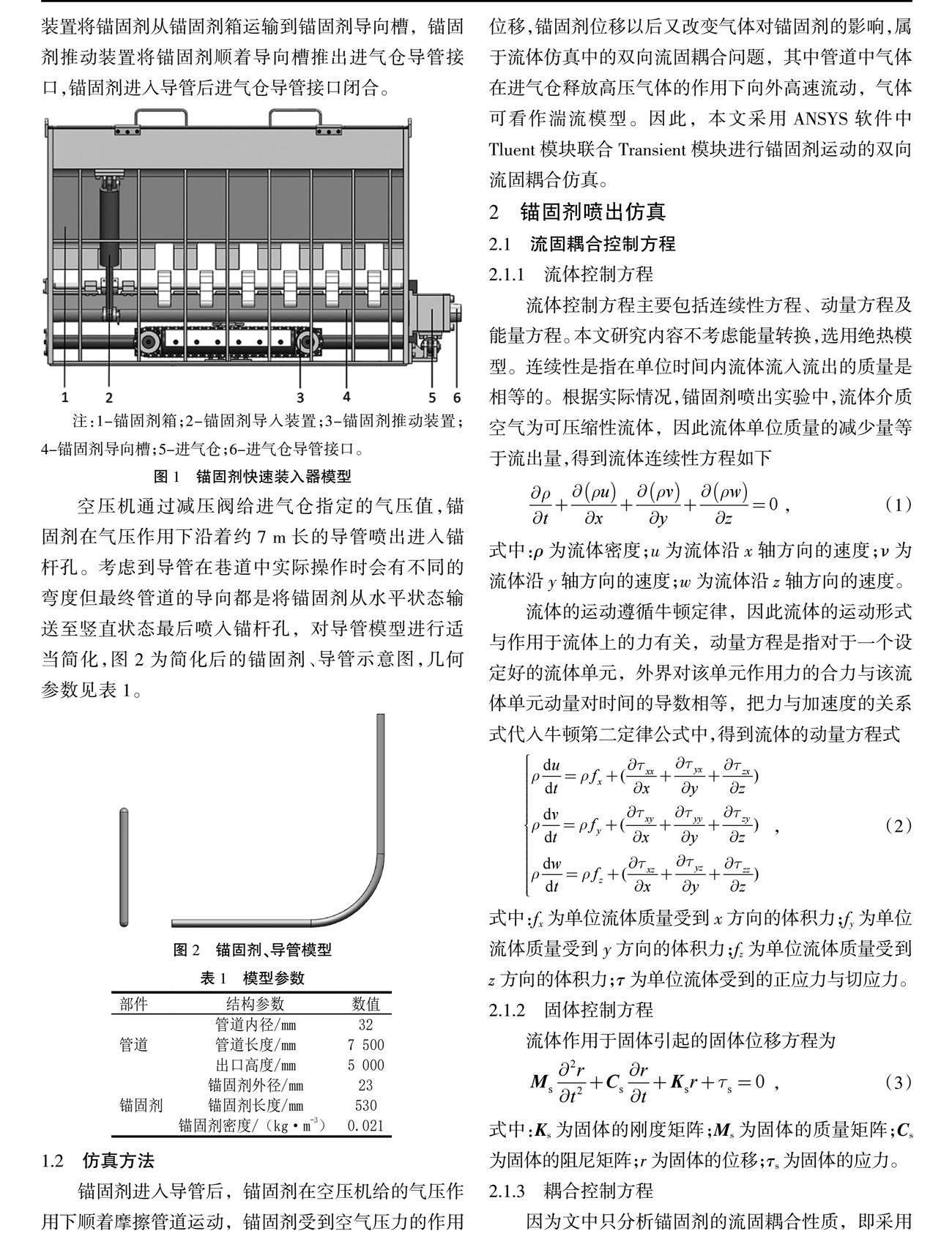

空压机通过减压阀给进气仓指定的气压值,锚固剂在气压作用下沿着约7 m长的导管喷出进入锚杆孔。考虑到导管在巷道中实际操作时会有不同的弯度但最终管道的导向都是将锚固剂从水平状态输送至竖直状态最后喷入锚杆孔,对导管模型进行适当简化,图2为简化后的锚固剂、导管示意图,几何参数见表1。

1.2 仿真方法

锚固剂进入导管后,锚固剂在空压机给的气压作用下顺着摩擦管道运动,锚固剂受到空气压力的作用位移,锚固剂位移以后又改变气体对锚固剂的影响,属于流体仿真中的双向流固耦合问题,其中管道中气体在进气仓释放高压气体的作用下向外高速流动,气体可看作湍流模型。因此,本文采用ANSYS软件中Tluent模块联合Transient模块进行锚固剂运动的双向流固耦合仿真。

2 锚固剂喷出仿真

2.1 流固耦合控制方程

2.1.1 流体控制方程

流体控制方程主要包括连续性方程、动量方程及能量方程。本文研究内容不考虑能量转换,选用绝热模型。连续性是指在单位时间内流体流入流出的质量是相等的。根据实际情况,锚固剂喷出实验中,流体介质空气为可压缩性流体,因此流体单位质量的减少量等于流出量,得到流体连续性方程如下

式中:ρ为流体密度;u为流体沿x轴方向的速度;?淄为流体沿y轴方向的速度;w为流体沿z轴方向的速度。

流体的运动遵循牛顿定律,因此流体的运动形式与作用于流体上的力有关,动量方程是指对于一个设定好的流体单元,外界对该单元作用力的合力与该流体单元动量对时间的导数相等,把力与加速度的关系式代入牛顿第二定律公式中,得到流体的动量方程式

, (2)

式中:fx为单位流体质量受到x方向的体积力;fy为单位流体质量受到y方向的体积力;fz为单位流体质量受到z方向的体积力;τ为单位流体受到的正应力与切应力。

2.1.2 固体控制方程

流体作用于固体引起的固体位移方程为

式中:Ks为固体的刚度矩阵;Ms为固体的质量矩阵;Cs为固体的阻尼矩阵;r为固体的位移;τs为固体的应力。

2.1.3 耦合控制方程

因为文中只分析锚固剂的流固耦合性质,即采用绝热模型,所以耦合控制方程表示的是流固耦合面位移与应力之间的对应关系,公式如下

式中:rf为流体的位移;rs为固体的位移;τx为固体x轴方向的应力;τy为y轴方向的应力;n为流固耦合面数据交换次数。

2.2 锚固剂喷出仿真流程

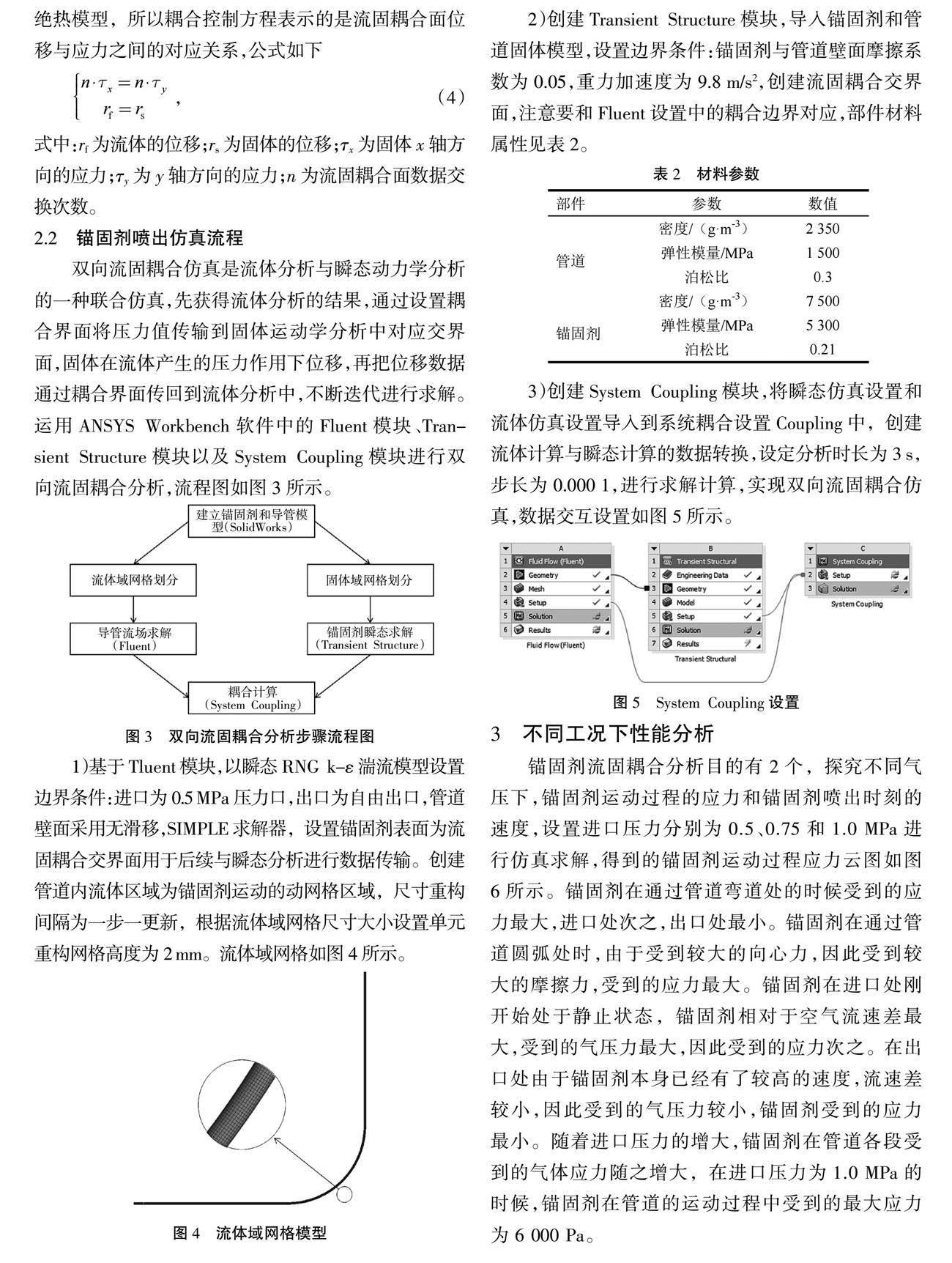

双向流固耦合仿真是流体分析与瞬态动力学分析的一种联合仿真,先获得流体分析的结果,通过设置耦合界面将压力值传输到固体运动学分析中对应交界面,固体在流体产生的压力作用下位移,再把位移数据通过耦合界面传回到流体分析中,不断迭代进行求解。运用ANSYS Workbench软件中的Fluent模块、Transient Structure模块以及System Coupling模块进行双向流固耦合分析,流程图如图3所示。

1)基于Tluent模块,以瞬态RNG k-?着湍流模型设置边界条件:进口为0.5 MPa压力口,出口为自由出口,管道壁面采用无滑移,SIMPLE求解器,設置锚固剂表面为流固耦合交界面用于后续与瞬态分析进行数据传输。创建管道内流体区域为锚固剂运动的动网格区域,尺寸重构间隔为一步一更新,根据流体域网格尺寸大小设置单元重构网格高度为2 mm。流体域网格如图4所示。

2)创建Transient Structure模块,导入锚固剂和管道固体模型,设置边界条件:锚固剂与管道壁面摩擦系数为0.05,重力加速度为9.8 m/s2,创建流固耦合交界面,注意要和Fluent设置中的耦合边界对应,部件材料属性见表2。

3)创建System Coupling模块,将瞬态仿真设置和流体仿真设置导入到系统耦合设置Coupling中,创建流体计算与瞬态计算的数据转换,设定分析时长为3 s,步长为0.000 1,进行求解计算,实现双向流固耦合仿真,数据交互设置如图5所示。

3 不同工况下性能分析

锚固剂流固耦合分析目的有2个,探究不同气压下,锚固剂运动过程的应力和锚固剂喷出时刻的速度,设置进口压力分别为0.5、0.75和1.0 MPa进行仿真求解,得到的锚固剂运动过程应力云图如图6所示。锚固剂在通过管道弯道处的时候受到的应力最大,进口处次之,出口处最小。锚固剂在通过管道圆弧处时,由于受到较大的向心力,因此受到较大的摩擦力,受到的应力最大。锚固剂在进口处刚开始处于静止状态,锚固剂相对于空气流速差最大,受到的气压力最大,因此受到的应力次之。在出口处由于锚固剂本身已经有了较高的速度,流速差较小,因此受到的气压力较小,锚固剂受到的应力最小。随着进口压力的增大,锚固剂在管道各段受到的气体应力随之增大,在进口压力为1.0 MPa的时候,锚固剂在管道的运动过程中受到的最大应力为6 000 Pa。

在ANSYS中Transient Structure模块中加入速度探针绘制锚固剂运动速度曲线如图7所示,锚固剂最后喷出管道的时刻分别为0.61、0.73和0.89 s,随着进口的加压,锚固剂的最终喷出速度有显著的提升,锚固剂喷出管道后在重力加速度的作用下最后速度降到0。锚固剂喷出管道后在仅考虑重力的影响下,锚固剂喷出高度分别为8.10、13.56和20.82 m,但是并不是锚固剂的喷出速度越快,喷出高度越高越好,在进口压力为0.5 MPa的时候,锚固剂的喷出速度达到12.6 m/s,这个速度锚固剂很难顺利喷入锚杆孔底。进口压力为0.75 MPa的时候,锚固剂的喷出速度达到16.3 m/s。锚固剂理论上可以顺利进入孔底,1.0 MPa的时候,锚固剂的喷出速度达到20.2 m/s,但是锚固剂运动过程受到的最大应力达到6 000 Pa,锚固剂为塑料聚乙烯材质,有可能会出现锚固剂提前破损。

4 实验验证

对于锚固剂快速装入器的锚固剂快速装入实验来说,需要针对不同的进口空气压力进行实验,在保证进气口压力不一样的前提下对锚固剂的运动情况进行观测分析。如何采集进气口压力数据和锚固剂喷出速度成为锚固剂快速装入器实验的关键所在,本系统采用数显减压阀采集进气仓的压力值,在导管出口处相距0.2 m分别安装光电传感器用于捕捉锚固剂在喷出导管时刻短距离的时间差,根据传感器实时反馈的时间差值估算锚固剂喷出导管时刻的速度值,原理如图8所示。

在通过仿真验证了整套系统的稳定性符合要求以后,对锚固剂快速装入器进行实验。实验设备如图9所示,图10展示为利用封闭钢管模拟的巷道锚杆孔。管道出口处装有光电传感器可以测出锚固剂喷出时刻速度,可拆卸锚杆孔底装有压力传感器可以测锚固剂喷入孔底产生的压力。采用PLC控制步进电机实现锚固剂装入,空压机提供气动力,电磁阀控制压力阀空压机放气吹动锚固剂喷出管道,实验选择和仿真一致的3组进口压力数值,分别设置0.5、0.75和1.0 MPa对锚固剂设备进行实验并采集数据,实验采集到的数据见表3。实验最终得到锚固剂喷出速度分别为13、17和25 m/s。在理想状态下,锚固剂可以喷出的高度分别为8.2、10.6和17.5 m。考虑到锚杆孔壁面的摩擦力,这个高度会有所下降,锚杆孔壁面摩擦是不规则的,没有办法直接测得,最终锚固剂在进口压力为0.75 MPa的实验效果如图10所示。锚固剂顺利进入锚杆孔底。在实验过程中发现在进气仓压力设置为1.0 MPa的时候,锚固剂未吹出管道已经发生了破损。通过仿真和实验我们可以得出结论,在实际工况中要避免进口压力大于1.0 MPa,否则锚固剂易出现提前破损。假如进口压力为1.0 MPa时仍然无法把锚固剂吹入锚杆孔底,此时要考虑打孔的时候如何让锚杆孔更加光顺。

5 结束语

本研究设计了一款新型锚固剂快速装入器,解决了手动装药问题,不需要多人登高作业,减少了安全隐患,显著缩短了锚固剂安装时间,减少了锚固剂的损耗,提高了施工效率。对新设备的锚固剂气动性进行了一系列研究,研究得到以下结果。

1)構建了双向流固耦合锚固剂实验仿真模型,分析出锚固剂在导管运动过程中应力最大在弯管处,锚固剂在弯管处最容易破损。仿真得到各个速度曲线,随着加压速度加快,并以此为指标得到了保证锚固剂顺利喷出的预压力设定指标。

2)开展了不同气压下的实验,验证了仿真的准确性,为实际工况的预压设定提供了参考。

参考文献:

[1] 康红普,姜鹏飞,刘畅,等.煤巷锚杆支护施工装备现状及发展趋势[J].工矿自动化,2023,49(1):1-18.

[2] 申海生.煤矿新型锚杆锚固剂安装器开发及应用[J].中小企业管理与科技(下旬刊),2013(4):247-248.

[3] 孙涛.煤矿井巷锚杆支护施工的探讨[J].机械管理开发,2017,32(8):113-114,145.

[4] 李东超.煤矿锚固剂快速装入器研究[J].淮南职业技术学院学报,2004(3):37-38.

[5] 康鹏,郭治富,王静,等.一种单向马达驱动柔索推送树脂锚固剂的机构:CN201910788219.5[P].2020-10-13.

[6] 郭治富,乔彦华,康鹏,等.一种锚固剂药卷自动分装、喷射装置:CN201510764164.6[P].2018-02-16.

[7] 康鹏,郭治富,安四元,等.单向马达驱动自动装填树脂锚固剂、锚索并切断的机构:CN201910788220.8[P].2020-10-16.

[8] 刘亚,陈玉猛,张坤,等.基于双向流固耦合的液压立柱冲击特性分析[J].煤矿安全,2022,53(6):143-147.

[9] 马运昌,张翼,徐春龙,等.基于双向流固耦合的高压供油泵主轴润滑分析[J].机械设计与制造工程,2021,50(3):83-87.

[10] 张洪涛.煤巷锚杆支护的施工工艺[J].煤炭技术,2006(4):74-76.