基于增材制造的机匣和壳体类产品拓扑优化设计

*张毅 黄敏* 田德利 苏超群 董萍 孙明丰

(1.中国航发南方工业有限公司 湖南 412000 2.苏州倍丰智能科技有限公司 江苏 215000)

增材制造(Additive Manufacturing,AM)技术是近年来最具吸引力的技术之一,其在零件设计上具有很高的几何自由度[1-3]。选择性激光熔化(Selective Laser Melting,SLM)是金属增材制造中的主流工艺。SLM 技术利用高能激光束,逐级有选择地熔化粉末,完成整个部件。得益于激光熔化过程中的高冷却速率,SLM 工艺的构件往往可以获得不错的力学性能[4],因此在航空航天、石油管道、汽车、船舶等诸多工业领域有不断增长地需求[5-7]。壳体类部件作为石油天然气勘探、开采、运输的重要材料,业界一直寻找提高该部件运输效率的方法以降低成本。有限元分析和拓扑优化则是目前工程应用中针对结构优化和轻量化设计的一种自由高效的优化方法,它可以在设计的初期给出有参考价值的应力分析和设计思路,实现降本增效[8]。

拓扑优化与增材制造结合,是近年来结构设计的研究热点。与常规制造零件不同,增材制造有着额外的限制,包括几何约束(45 度悬垂)、连通性约束(粉末去除)、最小截面约束(薄壁,细杆)[9-11]。在航空和化工制造领域,针对传统铸造机匣和壳体类零件结构设计极少研究针对AM 技术优化。本文的重点是结合增材制造和拓扑优化的优点,在保证结构完整性和包容性地前提下,对涡轮发动机中机匣壳体进行减重设计,提高燃油经济性。

1.机匣结构

机匣是涡轮轴发动机的关键部件,机匣结构见图1,为圆柱形薄壳结构,较薄的部分(A 点到B 点)包含燃烧室和相关部件。较厚的部分(点B 到C)包含涡轮部分和相关组件。

图1 机匣的示意图,其中燃烧室侧(A 点到B 点)和涡轮机/热端侧(B 点到C 点)

2.机匣的工况分析

重新设计方法需首先通过有限元分析(Finite Element Analysis,FEA)建立参考设计的基准性能。使用Abaqus 对机匣整体进行静态载荷分析,为了简化静态分析过程并保证分析过程具有代表性,整个构件采用了基于650 ℃的镍基718 合金,其塑性特性取自参考文献[12]。

(1)静载荷分析。机匣上运行载荷取决于所分析的四种载荷情况中描述的发动机状态,四种载荷工况分别为常规压力(Normal Pressure,NP)、最大可能压力(Most Possible Pressure,MPP)、最大工作压力(Most Working Pressure,MWP)、高温天气起飞(Hot Weather Take off,HWT)。

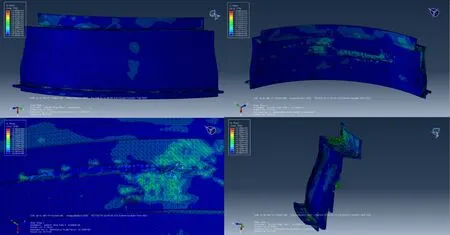

图2 展示了四种静载荷作用下的有限元分析结果,表1 则统计了仿真结果得到的最大Von Mises 应力,同时机匣材料所选择的镍基材料(IN718)的屈服强度为919 MPa,明显高于仿真分析中的最大值(552 MPa),确保此结果可作为拓扑优化的基本线。

表1 各种负载情况下的最大Von Mises 应力(单位:MPa)

图2 不同工况下的参考设计应力分布(HWT 左上,NP 右上,MP 左下,NP 右下)

(2)动态撞击分析。提取单个叶片并模拟其对机匣包容结构部分的撞击和动态影响分析。由于叶片属于旋转对称结构,故使用单个叶片进行局部模拟可以在保证仿真精度的同时减少计算时间,该简化的基本原理是机匣结构的变化主要取决于受撞击影响的区域和在该区域施加的负载大小。

在涡轮机组件中有多个叶片的实际情况下,抛离的叶片相对于其周围的叶片运动速度会变慢(由于与包容环的冲击与附近燃烧室的粘连损耗),导致尾部叶片撞击抛离的叶片并传递与包容环相切的动量并降低撞击的严重性。He 等人[13]经过研究得出结论:多个叶片的存在并没有增加机匣结构上冲击载荷的严重性,而是改变了撞击的位置。因此,叶片相互作用的存在延缓了根部与包容结构的碰撞,以及在其确实冲击包容结构时降低释放的叶片根部的动能只能起到降低其严重性的作用。此外,由于叶片相互撞击并永久变形,叶片相互作用通常会消耗系统的整体初始动能。

He 等人[13]展示了这种相互作用。在与包容环(图3,最左侧)的初始撞击期间,这将对包容环提出最大的挑战,但相邻叶片并未受到明显影响。只有在第一次撞击之后,相邻的叶片才会受到影响。然后这些相邻的叶片会发生明显的变形,并吸收抛离叶片的动能。此外,还注意到叶片在撞击瞬间的倾斜度也显著影响撞击的严重程度。在该情况下,受到影响的叶片将带动抛离的叶片旋转(图3,右侧和最右侧),从而使冲击方向偏移且避免了严重的后果。因此,采用了以下模型设置。

图3 显示相邻叶片和包容环之间相互作用的事件顺序

单个叶片位于初始位置,初始稳态转速等于32000 rpm。在分析开始时,抛离叶片并使其撞击机匣。为外壳和叶片的所有基本表面创建接触面。法向接触采用硬包合,切向接触采用摩擦系数0.5。分析持续时间1.8 ms,这足以让抛离的叶片多次冲击机匣并随后碎裂。质量缩放用于通过选择性地增加稳定时间增量小于目标单元质量来维持10-10s 的时间增量目标。

(3)动态撞击仿真结果。在参考模型中运行动态撞击仿真。图4 左上和右上分别显示了机匣内外表面受到抛离的叶片冲击造成的损坏程度。与整体结构相比,包容部分的结构遭受损坏的区域很小。由于冲击造成的材料侵蚀仅限于内表面(图4 左上),并没有延伸到横截面内部较远的区域(图4 右上)。该结果表明适合在该区域针对初始设计进行减重优化。

图4 撞击后机匣内外表面及叶片变形的仿真结果

3.设计优化

一体式机匣由两部分组成:燃烧侧和涡轮侧(图1)。燃烧室侧的厚度非常小,因此不适合拓扑优化,因为进一步的优化会减少已经很小的厚度并损害部件的可打印性。对于本节,将仅完成面向增材制造设计(Design for Additive Manufacturing,DfAM)。涡轮机部分明显更厚并且适合减重优化。重新设计的目的是将整个机匣的重量减轻10%以上,并使其满足增材制造的加工要求。

(1)拓扑优化。拓扑优化设计是使用专用软件EzyOpt 完成的。该软件使用Abaqus 求解器作为后端,在选择优化目标、材料模型和约束方面提供了极大的灵活性。此外,此自定义过程允许将特定于AM 的功能(例如粉末去除)纳入优化过程。主包容环的几何形状被限制为圆柱对称,内部空腔和组件外部之间的粉末提取孔的几何形状被限制为旋转对称。为了降低优化过程总计100 次迭代中每一次的计算成本,采用了简化模型。简化模型仅包含包容环部分并采用四分之一对称的结构。对于每次迭代,完成简化的撞击模拟并得出捕获的总塑性能量(材料吸收的能量) (图5)。优化目标是最大化这种能量吸收。

图5 每次优化迭代执行的简化影响模拟

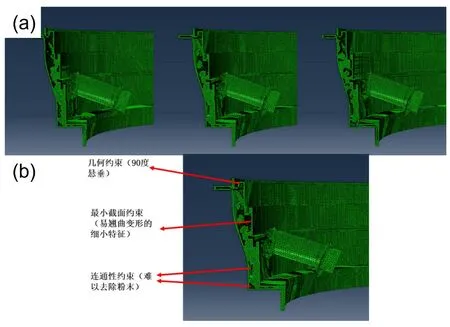

图6(a)显示了优化分析后可能的解决方案。所有这些解决方案都满足撞击要求。但鉴于优化软件的局限性,这是一种传统的基于网格和单元移除的方法,因此平滑的几何体边界是不可能的,有必要重新设计后处理。图6(b)总结了优化后的模型中存在的明确的问题。其中包括了常见的几何约束、连通性约束、最小截面约束。拓扑优化的输出不能直接使用,因为其具有锐边的网格体。重新设计过程从优化的几何形状中获取信息,以创建满足所需性能及特征的适用于增材制造的模型。重新设计完成后,生成的几何图形将受到相同的约束。

图6 (a)满足要求的可能解决方案;(b)拓扑优化结果中存在的问题

(2)面向增材制造重新设计。为了使拓扑优化的结果更适合增材制造,Zhou 等人[11]提出了采用侧面约束的拓扑优化方法以消除构件内部的封闭空腔。由于拓扑优化的结果为周期对称,故为了简化设计,优化过程,从三维模型中提取出初始拓扑优化的设计单元(图7(a)),使用侧面约束优化法进一步优化后的设计单元几乎消除了所有的内封闭空腔(图7(b))。

图7 提取出的(a)初始拓扑优化设计单元;(b)二次优化后的设计单元

组件的人工重新设计有两个主要部分:减重和DfAM。考虑到优化后几何形状为周期性的去除部分材料,故采用优化结果的近似厚度用于创建厚度均匀的包容环,并在外表面添加一些加强筋(图8)为最终设计方案。重新设计的一体化机匣实现了超过10%的减重目标。

图8 机匣包容环段优化设计

4.设计结果验证

(1)静载分析。图9 展示了相同的仿真条件下,重新设计的模型在4 种工况下的分析结果。4 种工况下的峰值应力见表2,可知优化设计中的应力有所增加,但仍远低于IN718 在919 MPa 的屈服强度。

表2 各种负载情况下的最大Von Mises 应力(单位:MPa)

图9 重新设计后应力分布(HWT 左上,NP 右上,MP 左下,NP 右下)

(2)动态撞击仿真。为了进行比较,对重新设计的机匣模型进行了动态撞击模拟。图10(a)显示了抛离叶片抛离造成的损坏程度。从图像中可以看出,叶片在重新设计的机匣上造成的损坏与参考设计非常相似(图4)。

图10 (a)重新设计的机匣内表面显示因冲击造成的损坏;(b)重新设计的机匣横截面显示损坏深度

与参考设计一样,和整体结构相比,重新设计的包容结构遭受损坏的区域很小。由于冲击造成的材料侵蚀也仅限于内表面,并没有延伸到横截面内部的远处(图10(b))。这一结果表明,在发生灾难性的零件碎片抛离时,重新设计的机匣能够完全容纳所有叶片。

5.结论

本文基于Abaqus 软件,对增材制造机匣开展了拓扑优化设计(同样适用于类似石油管道的壳体结构),得到结论如下:(1)使用有限元分析,模拟构件静态和动态的工作载荷,得到不同工况下的应力云图及最大应力,为改良设计确定基本线。同时撞击模拟也确定了机匣涡轮机一侧的壁厚受损伤范围较浅,适合作为优化设计域。(2)采用拓扑优化的办法对厚壁进行减重优化,对简化后的四分之一模型进行优化,明显降低了构件的总质量,但所得结果存在几何,连通性和最小截面的约束,必须进行针对性重新设计才可以打印。(3)进一步采用更适合增材制造的侧约束优化方法,并采用DfAM 设计准则对构件进行重新设计,将优化后的结构修改为均匀薄壁并在外表添加加强筋。同样条件进行验证仿真,得出结果满足工况要求,并实现了12%的减重效果。