软岩巷道围岩破碎机理及控制技术

*李建明 邓桂波 韩雨

(1.山西焦煤霍州煤电临汾宏大有限责任公司 山西 041000 2.山西焦煤霍州煤电万杰煤业有限公司 山西 041000 3.山西焦煤霍州煤电雪坪煤业有限公司 山西 041000)

雪坪煤矿三采区轨道巷位于三采区中部,东部二采区采空区,南部为轨道运输大巷,西部为三采区皮带巷、三采区回风巷,北部为矿界。

三采区轨道巷布置在9#+10#+11# 煤层中,水平标高920~986 m;三采区轨道巷从一采区轨道运输大巷距J28#测点东12 m 处开口,机窝部分65 m,其余先以方位角24°以K2 灰岩底板为巷道顶板掘进260 m,再以方位角320°、沿11#煤层底板掘进1175 m,通过尾部联巷与三采区回风巷贯通。设计掘进长度1500 m。道掘进断面为3800 mm×2800 mm,掘进断面10.64 m2,净断面为3600 mm×2700 mm,净断面9.72 m2。

三采区轨道巷开口处实际揭露情况:三采区轨道巷掘进面地质构造简单,地层倾角平缓,煤层为太原组9#+10#+11#煤层。9#煤层位于太原组下段顶部,K2 灰岩之下,上距2 号煤层74.08~82.17 m,平均80 m,煤层厚度0.86~1.20 m,平均1 m,结构简单,不含夹矸,为全区稳定可采煤层,煤层顶板为K2 石灰岩,底板为泥岩。10#+11#煤层位于太原组下段,上距9#煤层0.75~1.2 m,平均1.0 m,煤层厚度5.06~5.97 m,平均5.6 m,结构较简单,含0~3夹矸,为全区稳定可采煤层。煤层顶板为石灰岩,底板为泥岩、炭质泥岩。煤层硬度系数(f)2~2.5。

1.巷道原支护设计

(1)永久支护设计

三采区轨道巷支护依据同煤宏大公司雪坪煤矿生产技术部设计的《三采区轨道巷工作面施工图》执行。

①前325 m 段巷道:顶板锚杆采用三排平行眼布置,间排距1000 mm;护帮锚杆采用“三排五花眼”布置,间排距1000 mm,并挂金属菱形网。②后1175 m段巷道:顶板锚杆采用“三排平行眼”布置,间距为850 mm,排距为1000 mm,打角度锚杆(75°);安装W 钢带支护,间距1 m;打两排锚索,间距为1500 mm,排距为2000 mm;并铺设金属菱形网;护帮锚杆采用“三排五花眼”布置,间排距1000 mm,并挂金属菱形网。③锚索支护选用一支MSCK2360 和一支MSK2360 树脂锚固剂,锚固长度不小于1200 mm;顶锚杆支护选用一支MSCK2360 树脂锚固剂,锚固长度不小于900 mm;帮锚杆支护选用一支MSCK2360 树脂锚固剂,锚固长度不小于600 mm。

(2)临时支护方式

①巷道掘进施工时采用机载前探梁临时支护,严禁空顶作业,当机载前探梁不能使用时或者使用机载前探梁达不到临时支护要求时采用丝杠式前探梁临时支护。特殊情况下采用液压单体柱作为临时强化支护装置。②杆支护最小空顶距300 mm,最大空顶距1300 mm;锚索支护最小空顶距300 mm,最大空顶距2300 mm。③在两帮煤层较稳定时,帮部支护滞后距离不大于5 m。在地质变化带、围岩及煤层破碎或有片帮危险时,永久支护必须紧跟迎头,且帮部支护必须在顶板支护施工完成后立即施工,严禁滞后。

2.巷道掘进现状及问题分析

(1)巷道掘进现状

截止2022 年2 月13 日三盘区轨道巷已掘进462 m,巷道掘进至450 m 时巷道两帮及顶板出现应力显现现象,巷道掘进至452 m 处时两帮出现破碎,局部出现帮煤柱垮落,在巷道458 m 处时出现冒漏,冒漏区沿巷道走向方向宽度为1.4 m,沿巷帮方向长度为2.1 m,冒漏区镂空高度为0.9 m,当巷道掘进至460 m处时巷道围岩变形严重,实测巷道掘进前期顶板最大下沉量为0.38 m,两帮收敛量为0.57 m,最大底鼓量为0.44 m。

(2)巷道围岩破碎机理

①采空区影响:三采区轨道巷东部为二采区采空区,设计预留保安煤柱宽度为30 m,由于二采区工作面与2014 年回采结束且密闭,采空区侧煤柱垮落严重,通过对轨道巷455 m 处巷帮煤柱施工钻孔发现,保安煤柱最小宽度为17 m,且位于450~500 m 段,在采空区残余应力作用,保安煤柱破碎严重,煤柱内形成围岩“松动圈”[1-4],造成煤柱承载强度降低,巷帮支护效果差、失效率高。

②断层影响:三采区轨道掘进在467 m、482 m、499 m 及511 m 处共计揭露4 条正断层,断层编号分别为F3、F4、F5、F6,其中F3断层落差为1.2 m,倾角为49°,F4断层落差为1.5 m,倾角为57°,F5断层落差为0.9 m,倾角为50°,F6断层落差为1.4 m,倾角为52°,在巷道450~520 m 段形成断层区,巷道掘进至450 m 处时进入断层应力区,受断层影响断层区围岩破碎严重[5-7]。

③支护强度低:三采区轨道巷原顶板及帮部主要采用锚杆(索)支护,而锚杆(索)支护时先对围岩施工支护钻孔,然后安装锚固剂并将杆体锚固在稳定层位中,最后对杆体施加预应力,从而起到对围岩支护作用;但是对于应力区围岩由于煤体破碎,锚杆支护时锚固效果差,同时在对杆体施加预应力时无法有效传递至稳定层位中,造成支护组合梁(拱)失效[8]。

④煤体承载强度低:三采区轨道巷沿9#+10#+11#复合煤层底板进行掘进,煤层结构复杂,含多层夹矸,破坏了煤体连续稳定结构[9],在应力作用下煤体易出现离层、垮落现象。

3.应力区围岩支护优化

(1)JW型锚索吊棚施工

由于原巷道顶板施工的钢带为W 型钢带,钢带宽度为0.25 m,厚度为3.75 mm,钢带支护后在应力作用下很容易出现撕带现象,钢带承载强度低,所以决定对应力区顶板施工JW 型锚索吊棚。

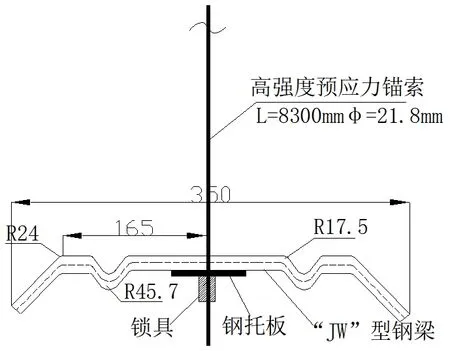

①JW 型锚索吊棚:JW 型锚索吊棚梁长度为3.5 m,宽度为0.35 m,为了防止梁预应时对顶板产生切顶作用,吊棚梁横截面设置成JW 型结构,在梁上布置3 个支护长孔,长度为0.1 m,宽度为0.05 m,长孔布置间距为1.5 m,钢梁屈服强度为455 MPa;恒阻锚索长度为8.3 m,直径为21.8 mm,如图1 所示。

图1 JW 型锚索吊棚结构示意图

②支护工艺:JW 型锚索吊棚布置排距排距为1.0 m,施工在450~520 m 段顶板上。A.首先对顶板施工3 根锚索支护孔,孔间距为1.5 m,直径为28 mm,支护孔深度为8.3 m;B.每个支护孔孔底内依次填充SK23/60 和MSK23/35 型锚固剂[10],锚固剂安装后采用液压油钻安装锚索,锚索安装时搅拌时间不得低于480 s,锚固时间不得低于180 s;C.锚索安装后锚索外露长度控制在0.15~0.25 m 范围内,然后在其下方安装JW 型钢梁并采用锁具进行预紧,预紧力为470 kN。

(2)桁架锚索支护

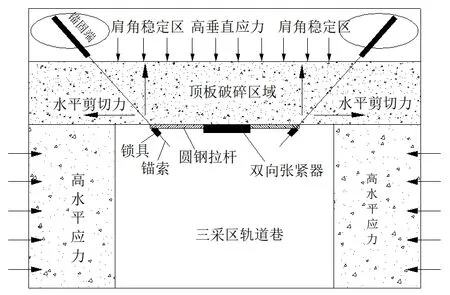

①支护原理:传统锚杆(索)支护主要通过锚固作用和预应作用实现支护作用,但是大应力围岩传统锚杆(索)支护后在应力剪切作用支护体出现应力“疲劳”现象,导致支护体出现断裂[11];而桁架锚索支护指的是对顶板斜角锚索通过张拉器施加水平张拉力,通过张拉器张拉后,2 根锚索在张拉器张拉作用下锚索与孔壁岩体挤压产生倾斜向上作用力,产生垂直和水平分力,垂直分力可以有效削弱顶板垂直向下的应力作用[12],支护原理,如图2 所示。

图2 桁架锚索支护原理示意图

②支护结构:每架桁架锚索支护布置2 根长度为5.3 m,直径为21.8 mm 恒阻锚索,锚索采用斜角对称布置方式,在锚索外露端水平安装2 根拉杆,并采用长度为0.5 m 的张拉器进行张拉,最大张拉力为400 kN,每根拉杆长度为1.2 m,直径为20 mm,采用圆钢焊制而成。

③支护工艺:A.桁架锚索布置在450~520 m 段顶板上,布置排距为2.0 m,首先对顶板施工2 根锚索支护钻孔,钻孔布置间距为2.0 m,钻孔布置水平角为75°,且对称布置;B.对称锚索施工后在锚索下方依次安装桁架拉杆、锁具,在拉杆两端安装1 个张拉器,并对锚索进行水力张拉。

(3)密集工字钢棚支护

①工字钢棚结构:A.工字钢棚各部件尺寸规格根据设计图纸焊制而成,主要由棚腿、底座、卡缆、顶梁等部分组成。B.棚腿长度为2.8 m,顶梁长度为3.5 m,棚腿底座采用长度为0.5 m,宽度为0.3 m,厚度为5 mm 钢板焊制而成,拉杆长度为1.0 m。

②支护工序:A.先在应力区段巷道底板进行起底施工,确保钢棚底座安装在平整、坚固底板上,为了防止移位,每个底座采用2 根长度为1.5 m,直径为18 mm 反麻花地锚进行固定;B.安装棚腿时棚腿下方螺栓对接口与底座对接,并采用4 根螺栓连接固定,棚腿与顶梁对插式固定,并采用卡缆进行预紧,通过调节棚腿长度使顶梁安装后与顶板接触面积不得低于80%;C.钢棚前后布置排距为1.0 m,钢棚安装后相邻棚腿之间安装拉杆,防止钢棚倾倒,实现联控作用。

(4)实际应用效果分析

2022 年3 月4 日三采区轨道巷已掘进至530 m,应力区巷道掘进后在480 m 处顶板安装顶板及帮部位移监测仪,对围岩进行15 d 现场监测发现。

①应力区顶板支护后7 d 范围内顶板及两帮围岩变形相对严重,顶板最大下沉量为0.11 m,两帮最大收敛量为0.16 m,在7~12 d 范围内顶板及两帮变形量逐渐减小,在12 d 后围岩不再发生变化,在第13 d、14 d、15 d 顶板下沉量分别为164 mm、167 mm、170 mm,两帮收敛量为264 mm、266 mm、270 mm。

②联合支护后巷道顶板及帮围岩应力破坏现象得到了明显控制,巷道掘进速度由原来的1.8 m/d 提高至5.4 m/d。

③通过对应力区巷道围岩采取联合支护后,巷道顶板及帮部锚杆支护失效率由原来的27% 降低至3.4%,巷道修复工程量大大减小,预计可减少巷道修复工程费用及支护费用达24.8 万元。

4.结论

通过对雪坪煤矿三采区轨道巷掘进期间围岩破碎机理进行合理分析后,并对顶板支护进行合理优化,通过实际应用效果来看,支护优化后有效控制了应力区围岩破碎、下沉、断裂及两帮收敛等现象,巷道成型率由原来的73.2%提高至98.7%,保证了巷道安全快速掘进,同时减少了顶板及两帮支护失效率,降低了巷道修复工程量及维修费用,取得了显著应用成效。