氰化尾渣压力氧化—氰化浸出金试验研究

王宏杰 王凯徽 张浩强

摘要:对含金8.75 g/t的氰化尾渣进行压力氧化—氰化浸出试验研究。经工艺矿物学研究可知:氰化尾渣中金矿物粒度微细且主要被硫化矿物包裹,常规氰化浸出难以获得理想指标。压力氧化预处理可解决上述问题,使金得到有效回收。通过单因素试验研究了压力氧化过程中矿浆浓度、反应压力、反应温度、氧化时间及磨矿细度对预处理效果的影响。结果表明:在矿浆浓度12 %、反应压力3.2 MPa、反应温度220 ℃、氧化时间2.0 h、磨矿细度-0.045 mm占95 %的最佳条件下,平均金浸出率达到90.75 %。

关键词:氰化尾渣;预处理;压力氧化;氰化浸出;金

中图分类号:TF831文章编号:1001-1277(2024)04-0040-04

文献标志码:Adoi:10.11792/hj20240409

引 言

随着金矿资源日益枯竭,低品位、难处理金矿石及氰化尾渣等二次资源成为中国黄金生产原料的主体。氰化浸出法能够经济、简易地从矿石中提取金,具有回收率高、对矿石适应性强等一系列优点,是湿法提金的经典方法[1-2]。然而,在氰化浸出过程中会产生大量氰化尾渣,其含有未被完全浸出的铁、锌等有价金属。由于氰化尾渣形态复杂,采用常规方法回收这些有价金属较为困难,故将其直接堆弃,造成了资源浪费和环境污染。

近年来,氰化尾渣常作为二次资源被再次利用[3-4]。此类尾渣资源化利用难点在于如何打开包裹金,提高单体解离度。氰化尾渣的资源化利用对于节约土地资源、提高矿产资源利用率,以及对黄金工业行业的可持续发展具有重要意义。目前,难处理金矿石主要预处理方法有焙烧氧化法、压力氧化法(酸性/碱性)、生物氧化法等[5-10]。相比其他预处理方法,压力氧化法具有反应速度快、矿石适应性强、金属回收率高等特点。本文针对某氰化尾渣进行了压力氧化—氰化浸出金试验研究,考察了矿浆浓度、反应压力、反应温度、氧化时间及磨矿细度对压力氧化效果的影响,并取得了较好的指标,为后续工业试验提供技术依据。

1 试验原料

1.1 化学成分分析

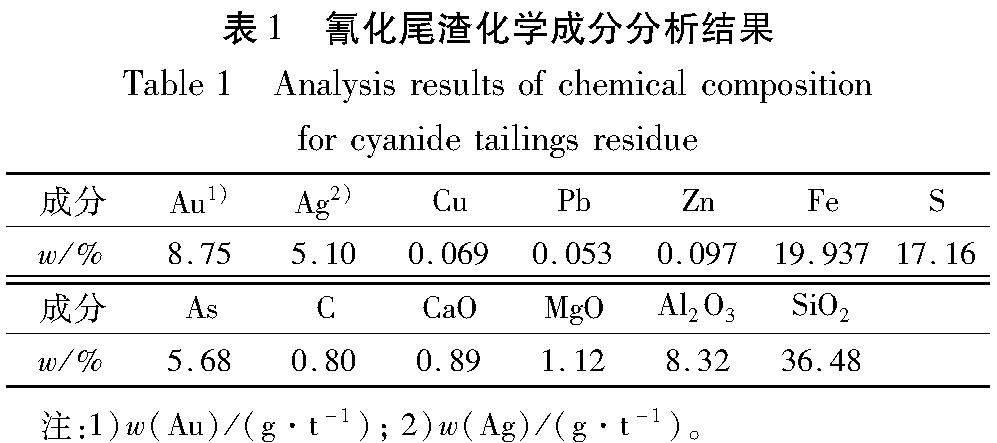

试验原料为某冶炼厂的氰化尾渣,对其进行化学成分分析,结果见表1。

由表1可知:氰化尾渣中金品位为8.75 g/t、银品位为5.10 g/t、含铁19.937 %、含砷5.68 %、含硫17.16 %,主要有价回收金属元素为金。

1.2 粒度分析

氰化尾渣主要金属硫化矿物粒度分析结果见表2。

由表2可知:氰化尾渣中黄铁矿粒度主要分布在0.005~0.037 mm,占78.63 %;毒砂粒度同样主要分布在0.005~0.037 mm,占72.80 %。

1.3 其他分析

采用MLA结合化学分析考察金矿物嵌布关系,结果表明:该氰化尾渣中金主要为包裹金,占84.90 %。其中,金属硫化矿物包裹金占81.73 %,脉石矿物包裹金占3.17 %,连生金占12.91 %,劫金物质影响金占2.19 %。金属硫化矿物占40.29 %,主要为黄铁矿及毒砂,少量闪锌矿、黄铜矿、方铅矿及磁黄铁矿。金属氧化矿物占1.03 %,主要为赤铁矿,少量磁铁矿、褐铁矿等。脉石矿物占58.68 %,主要为长石类矿物,其次为云母、石英、角闪石及绿泥石等,少量菱铁矿、白云石、方解石、磷灰石、金红石。

1.4 金损失原因

1)脉石矿物包裹金:氰化尾渣中脉石矿物包裹金相对含量为3.17 %,该部分金难以回收。

2024年第4期/第45卷矿业工程矿业工程黄 金

2)劫金物质影响金:氰化尾渣中含有一定量的劫金物质,在浸出过程中容易吸附一定量的金,使金流失。

2 试验原理与方法

2.1 试验原理

由工艺矿物学研究结果可知,氰化尾渣中金粒度微细且主要被硫化礦物包裹,常规的氰化浸出难以获得理想指标。压力氧化预处理可使矿石中硫化矿物包裹金裸露,预处理过程中使致密的硫化物转变成氧化物,同时在矿物结构中形成了微小孔隙,这种孔隙结构为金的氰化浸出创造了有利条件,使矿石中金得到有效回收。

根据化学成分及粒度分析结果,该氰化尾渣采用酸性压力氧化预处理,可能发生的化学反应如下:

4FeS2+15O2+2H2O2Fe2(SO4)3+2H2SO4,

2FeAsS+7O2+H2SO4+2H2O

2H3AsO4+Fe2(SO4)3,

Fe2(SO4)3+3H2OFe2O3↓+3H2SO4,

Fe2(SO4)3+2H2O

2Fe(OH)SO4↓+H2SO4,

Fe2(SO4)3+2H3AsO4

2FeAsO4↓+3H2SO4,

3Fe2(SO4)3+14H2O

2(H3O)Fe3(SO4)2(OH)6+5H2SO4,

M2SO4+3Fe2(SO4)3+12H2O

2MFe3(SO4)2(OH)6+6H2SO4 (M为金属阳离子)。

压力氧化预处理是复杂的化学反应过程,不同的氧化条件会生成不同的化合物,影响后续金的氰化浸出工艺。试验主要研究压力氧化预处理对氰化尾渣提金效果的影响,氧化效果以压力氧化—氰化浸出金浸出率为标准。氧化渣采用氰化浸出工艺进一步处理。

2.2 试验方法

每组试验称取一定量前期混匀制备好的试验原料,先进行调浆处理,然后加入到反应釜中,按照试验要求的矿浆浓度加入对应体积水,进行压力氧化预处理,后经固液分离、洗涤烘干,得到氧化渣。称取一定量氧化渣,采用氢氧化钠调整矿浆pH后进行氰化浸出,氰化渣经固液分离、洗涤至矿浆pH值7~8后烘干,混匀得到浸渣。取样分析,计算金浸出率,以金浸出率表征压力氧化预处理效果。压力氧化—氰化浸出试验流程见图1。

3 结果与讨论

3.1 矿浆浓度

压力氧化预处理固定条件为磨矿细度-0.045 mm占95 %、反应压力3.2 MPa、反应温度220 ℃、氧化时间2.5 h。矿浆浓度分别选取10 %、12 %、14 %、16 %、20 %,考察矿浆浓度对压力氧化效果的影响。所得氧化渣进行氰化浸出。氰化浸出条件为矿浆浓度33 %、矿浆pH值11、氰化钠用量10 kg/t氧化渣、活性炭用量20 g/L矿浆、浸出时间24 h。试验结果见图2。

由图2可知:矿浆浓度在10 %~12 %时,金浸出率逐步升高;矿浆浓度高于12 %时,金浸出率逐步降低。这是由于矿浆浓度在10 %时,氰化尾渣与氧气接触不够充分,压力氧化预处理进行不彻底;而从矿浆浓度12 %~20 %可以看出,矿浆浓度较低时,反应体系黏度越小,越有利于表面扩散,反应进行较为彻底。因此,选择矿浆浓度为12 %较为合理。

3.2 反应压力

压力氧化预处理固定条件为磨矿细度-0.045 mm占95 %、矿浆浓度12 %、反应温度220 ℃、氧化时间2.5 h。反应压力分别选取2.8 MPa、3.0 MPa、3.2 MPa、3.4 MPa,考察反应压力对压力氧化效果的影响。所得氧化渣按上述氰化浸出条件进行后续试验。试验结果见图3。

由图3可知:随着反应压力的提高,金浸出率提高。反应压力提高到3.2 MPa后,金浸出率基本趋于稳定。理论上反应压力越高,溶液含氧量越高,越有利于促进硫化矿物的氧化。但是,反应压力提高到一定程度,含氧量不再是影响反应的主要因素,因此再提高反应压力对硫化矿物的氧化效果微乎其微。综上所述,选择3.2 MPa的反应压力较为合理。

3.3 反应温度

压力氧化预处理固定条件为磨矿细度-0.045 mm占95 %、矿浆浓度12 %、反应压力3.2 MPa、氧化时间2.5 h。反应温度分别选取190 ℃、200 ℃、210 ℃、220 ℃、230 ℃,考察反应温度对压力氧化效果的影响。所得氧化渣按上述氰化浸出条件进行后续试验。试验结果见图4。

由图4可知:在190 ℃~220 ℃,随着反应温度提高,氧化渣的金浸出率明显提高。查阅文献可知,反应温度低于120 ℃时,黄铁矿存在生成S0的反应,生成的S0会形成薄膜将金包裹,影响金的浸出,因此压力氧化预处理过程中应尽量避免S0的生成。一般来说,温度超过S0熔点(118 ℃)后,S0会随着反应温度的升高逐步减少,有利于金的后续浸出。需要注意的是,S0在高酸情况下较易形成。另一方面,浸出过程受界面化学反应控制,升高反应温度能提高反应速率,增加金浸出率,但在气-固-液三相体系中,较高反应温度会在一定程度上降低液相中气体的溶解度,从而影响反应速率。因此,超过220 ℃后,金浸出率没有太大提高。综上所述,选择220 ℃的反应温度较为合理。

3.4 氧化時间

压力氧化预处理固定条件为磨矿细度-0.045 mm占95 %、矿浆浓度12 %、反应压力3.2 MPa、反应温度220 ℃。氧化时间分别选取1.0 h、1.5 h、2.0 h、2.5 h、3.0 h、3.5 h、4.0 h,考察氧化时间对压力氧化效果的影响。所得氧化渣按上述氰化浸出条件进行后续试验。试验结果见图5。

由图5可知:当氧化时间小于2.0 h时,随着氧化时间增加,氧化渣金浸出率随之提高。氧化时间超过2.0 h后,金浸出率趋于平稳,说明反应进行较为彻底。因此,选择氧化时间为2.0 h。

3.5 磨矿细度

压力氧化预处理固定条件为矿浆浓度12 %、反应压力3.2 MPa、反应温度220 ℃、压力氧化时间2.0 h。磨矿细度分别选取-0.045 mm占80 %、85 %、90 %、95 %、96 %,考察磨矿细度对压力氧化效果的影响。所得氧化渣按上述氰化浸出条件进行后续试验。试验结果见图6。

由图6可知:随着磨矿细度增加,氧化渣金浸出率先提高后下降。一方面,硫化矿物集合体以细粒

为主,矿石细化后能够使硫化矿物充分暴露,有利于反应过程中将硫化物转化为氧化物,将硫化矿物包裹金暴露出来,从而提高金浸出率;另一方面,金呈微细粒结构或次显微结构产出,矿石细化也有利于微粒金浸出。但是,在实际生产时,需要考虑物料沉降速度等因素。因此,-0.045 mm占95 %是较为合理的磨矿细度。

3.6 综合条件试验

在反应压力3.2 MPa、反应温度220 ℃、氧化时间2.0 h、磨矿细度-0.045 mm占95 %、矿浆浓度12 %条件下进行压力氧化—氰化浸出试验。综合条件试验结果见表3。

由表3可知:在此条件下进行2组综合条件试验,确定最终压力氧化效果,平均金浸出率为90.75 %,平均浸渣金品位为1.05 g/t。

4 结 论

1)由工艺矿物学研究结果可知,氰化尾渣中金矿物粒度微细且主要被硫化矿物包裹,常规氰化浸出难以获得理想指标,压力氧化预处理可解决上述问题,使金得到有效回收。

2)在矿浆浓度12 %、反应压力3.2 MPa、反应温度220 ℃、氧化时间2.0 h、磨矿细度-0.045 mm占95 %条件下进行压力氧化预处理,氧化渣采用氰化浸出工艺提金,平均金浸出率为90.75 %。

[参 考 文 献]

[1] 陈潮方,邱仙辉,邱廷省,等.氰化尾渣的性质特点与综合利用研究现状[J].有色金属科学与工程,2022,13(4):107-115.

[2] 李婷,尹艳芬,方夕辉,等.从金氰化尾渣中回收铜、铅、锌、硫的工艺技术现状[J].现代矿业,2011,27(4):28-29.

[3] 潘祖鸿,皇甫明柱.贵州某氰化尾渣回收金试验研究[J].现代矿业,2023,39(7):134-138.

[4] 黨晓娥,冯磊,张婷,等.助浸剂对草酸浸出氰化尾渣中赤铁矿效果的影响[J].有色金属(冶炼部分),2024(1):21-32.

[5] 许晓阳.难处理金矿石加压氧化—氰化提金技术研究[J].黄金,2020,41(4):50-53.

[6] 吴卫煌.金矿石处理方法研究现状及进展[J].黄金,2023,44(1):42-48.

[7] 陈明军,杨泉,赵雨,等.难处理金精矿加压氧化预处理[J].有色金属(冶炼部分),2023(10):70-74.

[8] 张磊,郭学益,田庆华,等.难处理金矿预处理方法研究进展及工业应用[J].黄金,2021,42(6):60-68.

[9] 雷占昌,虞洁,马红蕊.难处理金矿预处理技术现状及进展[J].现代矿业,2014,30(5):23-24,33.

[10] 李旭坚,廖钦桓.难浸金矿预处理技术及其应用[J].世界有色金属,2017(24):76-78.

Experimental study on pressure oxidation-cyanide leachingprocess to leach gold from cyanide tailings residue

Abstract:An experimental study was conducted on the pressure oxidation-cyanide leaching of cyanide tailings residue containing 8.75 g/t gold.Through mineralogical studies,it was found that the gold minerals in the cyanide tailings residue were fine-grained and mainly encapsulated by sulfide minerals,making it difficult to achieve ideal indicators through conventional cyanide leaching.Pressure oxidation pretreatment can address this issue,enabling effective gold recovery.The effects of slurry concentration,reaction pressure,reaction temperature,oxidation time,and grinding fineness on the pretreatment performance during pressure oxidation were studied through single-factor experiments.The results showed that under the optimal conditions of 12 % slurry concentration,3.2 MPa reaction pressure,220 ℃ reaction temperature,2.0 h oxidation time,and grinding fineness of -0.045 mm accounting for 95 %,the average gold leaching rate reached 90.75 %.

Keywords:cyanide tailings residue;pretreatment;pressure oxidation;cyanide leaching;gold