大跨度多层焊接球弧形钢网架整体提升技术研究

陆 飞

(中铁建设集团南方工程有限公司 广州 514400)

0 引言

大跨度多层焊接球弧形钢网架是一种创新的结构形式,其在建筑、桥梁和其他基础设施工程中具有广泛的应用前景。这种钢网架不仅具备轻质高强、刚度大、抗震性能好等特点[1-3],还能够满足大跨度建筑空间的需求,提供了更加灵活的设计和建造选择[4]。为确保钢网架整体提升,需要将重点放在吊点设置、分级加载、过程姿态控制、钢网架的就位和卸载以及施工安全等方面上[5-7],加强对以上几方面的控制与优化,如此才能达到预期目标,为整体结构长期坚固、稳定、安全的使用创造条件[8]。

由此看来,钢网架虽然具有较高的使用价值,但要要想将其作用充分发挥出来,需要对施工作业予以有效控制,避免存在质量隐患,提高钢网架的整体性[9]。本文依托厦门某新建高铁站换乘中心项目,重点阐述大跨度多层焊接球弧形钢网架整体提升技术中的关键控制点,以推动钢网架施工技术的高质量发展,为其他类似工程提供参考依据。

1 项目概况

换乘中心位于新建站房与既有高铁站站房中间,紧邻既有站北侧落客平台新增钢结构首层进站平台,东西长约183 m,南北宽35.5 m,并在平台上空加建新老站联系通廊、顶部钢结构屋盖及两侧的雨棚。换乘中心三维模型如图1所示。

图1 换乘中心三维模型Fig.1 3D Model of the Transfer Center

既有站房接口改造工程(换乘中心)新增钢平台采用钢框架结构体系,楼盖采用钢筋桁架楼承板组合楼盖,屋盖采用空间钢网架体系。

屋盖根据结构形式可分为中间天窗区、四周网架区及边部弧形钢桁架,最大投影尺寸为144 m×77 m。屋盖通过下部6 根圆管巨柱支撑,其中南侧4 根钢柱截面尺寸为D2 500 mm×80 mm,北侧2 根钢柱截面为D2 000 mm×80 mm,材质均为Q460B。钢柱与屋盖连接时,设有圆管牛腿结构,牛腿截面为D1 400 mm×50 mm。钢屋盖三维模型如图2所示。

图2 钢屋盖三维模型Fig.2 3D Model of Steel Roof

既有站房适应性改造工程钢屋盖平面上位于Ⅱ-A~Ⅱ-F-Ⅱ-4~Ⅱ-13 轴线,东西长约183 m,南北宽35.5 m,屋盖最高点23.6 m,主要采用网架结构体系,网架最大厚度约6 m,网架中部杆件抽空形成天窗洞口。钢屋盖结构材质为Q355B 和Q390B,包括屋面结构、檩条、马道,提升部分重量约2 590 t,最大提升高度为17.6 m。

屋盖南侧边部设有弧形钢桁架,由主次平面管桁架交错组成,桁架均为圆管杆件,最大截面为D450 mm×20 mm。网架区为焊接球网架,采用两层正放四角锥网架,支座及杆件交汇处为焊接球。钢网架与底部圆管钢柱牛腿连接,网架所有杆件均为圆钢管,截面为P121 mm×5 mm~P700 mm×10 mm,材质为Q355B。

本项目为在用扩建工程,社会关注度高,既有高铁站不能停航使得施工场地狭小,并且无法进行夜间动火作业,施工工期较紧,这给现场施工带来极大困难。

2 钢网架整体提升关键技术

2.1 吊前准备工作

吊前准备工作主要包括提升方案策划、吊点布置、液压提升设备配置以及提升单元安装。

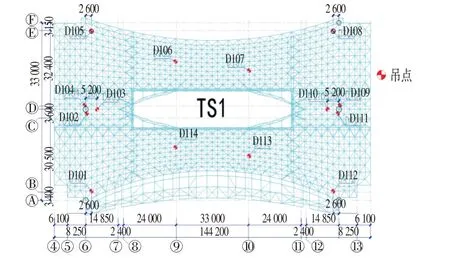

本项目提升方案策划为:既有站房适应性改造工程钢屋盖结构(提升单元TS1)采用整体提升的施工工艺,首先在屋面结构正投影下方的±0地面上搭设拼装胎架,将提升单元TS1 平放至拼装胎架上。利用钢柱顶及提升塔架设置14组提升平台(上吊点),每组提升平台布置1 台XY-TS 型液压提升器,共计14 台;在提升单元TS1 与上吊点对应的位置安装临时吊具(下吊点),上下吊点之间通过专用钢绞线连接。

既有站房适应性改造工程钢屋盖结构(提升单元TS1)采用整体提升的施工工艺,根据提升单元TS1 结构布置及液压提升工况计算的结果,吊点布置及液压提升设备配置分别如图3和表1所示。

表1 提升单元TS1提升设备配置Tab.1 Lifting Unit TS1 Lifting Equipment Configuration

图3 提升单元TS1吊点平面布置Fig.3 Plane Layout of Hoisting Unit TS1 Lifting Point (mm)

2.2 整体提升流程

既有站房适应性改造工程钢屋面结构提升单元TS1采取整体提升的施工工艺,(其他分区的提升参照TS1),钢网架提升立面如图4 所示,整体提升具体流程说明如下:

图4 钢网架提升立面Fig.4 Lifting Elevation of Steel Grid Frame (mm)

⑴在地面上±0.000 m位置处,把TS1的各个杆件拼装成一个整体提升单元;

⑵在吊装完毕的柱顶桁架和钢柱上,安装14 组提升平台,每组平台上安装1台液压提升装置;

⑶在TS1 的下弦与上吊点相对应的部位,设置提升下吊点临时球体、临时杆等临时措施,并在提升吊点间设置专用的底部锚杆和钢绞线;

⑷对液压提升装置进行调试,并检查TS1 以及所有的整体提升临时措施是否满足设计要求;

⑸开始试提升,进行逐级加载,直至提升单元脱离拼装胎架;

⑹当TS1提升约100 mm后,暂停提升,调整各提升点高度,使提升单元姿态与设计一致;并静置2~24 h;

⑺在正式吊装之前,对TS1 和整体提升临时措施进行再次检查,确定没有异常后,进行正式吊装;

⑻将提升单元整体提升至距离设计标高700 mm左右时,暂停提升,开始测量各吊点的实际标高,并与设计标高进行比对,并做好记录作为需继续提升高度的依据;

⑼降低提升速度并利用控制系统对各吊点进行微调,使其达到设计位置,满足安装要求;

⑽对TS1 的杆件进行嵌补,使钢屋盖结构形成完整的受力体系;

⑾液压同步提升装置依次分级卸载,直至钢绞线松驰,钢屋面结构荷载全部转移至钢柱上;

⑿拆除液压提升系统及临时措施等,完成TS1的提升作业。

2.3 整体提升临时措施

采用液压同步提升设备吊装大跨度钢结构,需要设置合理的提升上下吊点[10]。在提升上吊点即提升平台上设置液压提升器,液压提升器通过提升专用钢绞线与提升钢结构上的对应下吊点相连接[11]。

本次提升临时措施主要包括提升平台、提升塔架、临时吊具以及提升器固定板等。

2.3.1 提升平台

提升平台主要包括平台梁、垫梁和水平构造,临时措施材料材质均为Q345B,如图5 所示。主传力构件间焊缝采用熔透焊缝,焊缝等级二级,所有加劲板的厚度为10 mm,加劲板与水平构造采用角焊缝焊接,焊缝尺寸hf=0.7 t。

图5 提升平台三维示意图Fig.5 Three-dimensional Schematic Diagram of Lifting Platform

2.3.2 提升塔架

提升塔架用圆管格构柱作为支撑架,提升平台梁置于其顶端,提升器固定在提升平台上方,作为屋面网架提升的上吊点。

根据提升高度的需要,设置提升塔架,如图6 所示,本项目提升塔架包括平台梁、垫梁、垫板、塔架等。提升塔架材料材质为Q345B,主传力构件间焊缝采用熔透焊缝,焊缝等级二级,所有加劲板厚度12 mm,加劲板与垫梁、平台梁间焊缝采用角焊缝焊接,焊缝尺寸hf=0.7 t。

图6 提升塔架三维示意图Fig.6 Three-dimensional Schematic Diagram of Lifting Tower

2.3.3 临时吊具

根据屋面网架结构布置及提升工艺的要求,屋面网架提升下吊点采用临时吊具形式。专用钢绞线连接在液压提升器和临时吊具下方的提升底锚之间,两端分别锚固,用于直接传递垂直提升反力。

2.3.4 提升器固定板

液压提升器安装到位后,应立即用临时固定板固定。每台液压提升器需要4块提升器临时固定板。临时固定板各面需平整,使之能卡住提升器底座,底面应与下部提升平台梁焊接固定,焊接采用双面角焊缝,焊接时不得接触提升器底座,焊缝高度不小于10 mm。

3 结语

厦门某新建高铁站换乘中心采用大跨度多层焊接球弧形钢网架整体提升技术施工,弧线钢网架先在地面上的胎架进行拼装,待拼装完成后,采用液压提升装置对拼装单元进行提升,待整体提升到位后,对各分区的杆件进行嵌补,从而使得整个大跨度钢网架全面拼装完成。此外,本技术还通过设置提升平台、提升塔架、临时吊具以及提升器固定板等临时措施,保障施工人员的安全和确保提升单元的整体性。

本文重点阐述了该技术在吊点设置、分级加载、过程姿态控制、钢网架的就位和卸载以及施工安全等方面需要特别关注的关键控制点,结合项目特点对以上几方面的控制与优化,缩短了施工工期,节省了施工成本,提升了复杂钢网架的施工质量和保障了施工人员的安全。