超大悬臂钢结构飘雨篷系统施工技术改进研究

陈倩倩,徐瑞卿

大悬挑钢结构具有建筑造型独特、通透性好、视觉效果合理、结构受力均匀的优点,在候机大厅、会展中心、体育场馆等大跨度公共建筑得到广泛的应用.但大悬挑钢结构也存在组合结构节点构造复杂、深化设计工作量大、构件尺寸大、现场焊接质量不易控制、高空作业不安全、安装精度低、金属屋面易风揭和漏水等缺点,这些缺点在一定程度上制约了其在建筑市场推广应用.本文以某高校体育场看台雨篷为例,对超大悬臂钢结构飘雨篷系统进行深入研究.

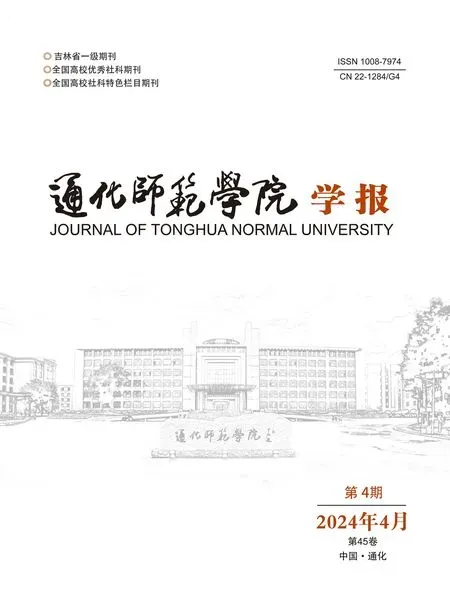

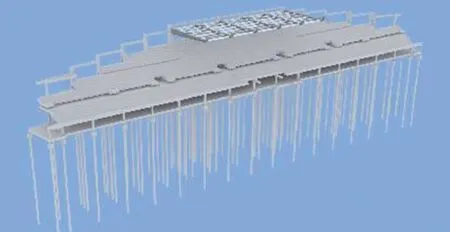

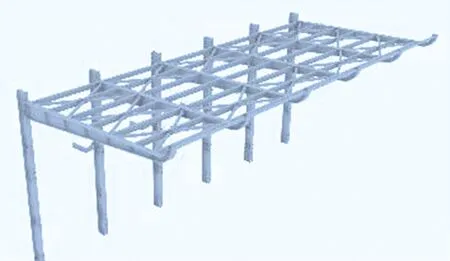

1 三维实体BIM模型

某高校体育场看台由混凝土看台和钢结构悬挑雨篷组成,承重构件主要有劲性混凝土钢柱、悬挑钢梁和框架梁,钢柱总高度20.1 m,悬挑钢梁长度20.45 m,属于超大悬挑结构,钢柱、钢梁翼缘及腹板厚度分别为60 mm、50 mm,属于超厚板.采用BIM软件对超大悬臂钢结构飘雨篷系统建立三维模型,如图1、图2、图3所示,可以从以下三方面对工程进行全过程管理:(1)三维实体BIM模型辅助审图,使审图效率得到极大提高,可以提前发现一些隐藏的问题,减少返工,提高施工效率[2];(2)三维实体BIM模型可以辅助项目管理人员对工人进行施工方案、施工工艺等方面的三维可视化交底,使工人对施工流程有更直观的印象;(3)三维实体BIM模型,可以统计出各种构件或材料的用量,为现场订料、备料、供料、组织运输等提供依据,减少繁杂的人工操作和潜在的误差[3].

图1 钢结构悬挑飘雨篷整体BIM模型

图2 看台钢结构BIM模型

图3 劲性混凝土柱钢筋BIM模型

2 超大悬臂钢结构飘雨篷系统技术的改进

2.1 劲性混凝土柱中型钢和悬挑钢梁整体加工、整体吊装技术的改进

由于体育场看台主体结构采用的是超高劲性混凝土钢柱、超长悬挑钢梁,若采用分段加工、运输、吊装,高空作业量大、安全隐患多、焊接质量难以控制,故本工程采用型钢工厂整体加工、现场整体吊装的施工方法,如图4、图5所示.

图4 劲性混凝土柱整体吊装

图5 悬挑钢梁整体吊装

劲性混凝土钢柱吊装方法:起吊时,汽车起重机将绑扎好的柱子缓缓吊起,离地20 cm后暂停,检查吊索是否牢固、汽车起重机是否稳定,同时打开回转刹车,将钢柱下放到离安装面40~100 mm处,对准基准线,指挥汽车起重机下降,将柱子插入锚固螺栓内临时固定;随后,用手动葫芦安装至少三个方向的缆风绳,调整缆风绳,使钢柱竖直,钢柱中心线与基础上所画定位轴线重合,垂直度偏差控制在20 mm以内;最后,固定缆风绳,汽车起重机松钩,完成吊装[4].同样的方法安装其余钢柱.

悬挑钢梁吊装方法:采用1台160吨汽车起重机进行吊装,在钢梁悬挑端设置胎架,从左到右整跨推进,并随时穿插安装相应的次梁、支撑、系杆等附件.试吊完成后,即开始正常吊装.首先,将钢梁向上提升到设置的高度附近,螺栓孔对齐,先用试孔器穿入螺栓孔,再穿入高强度螺栓,对螺栓进行初拧;然后,安装缆风绳,通过调整缆风绳角度,校正钢梁位置;最后,完成螺栓的终拧,固定缆风绳,汽车起重机方可松钩,完成吊装.同样的方法安装其余横向钢梁.

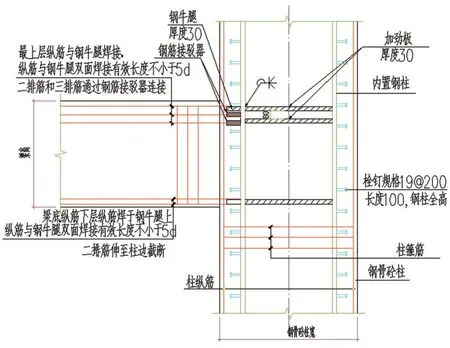

2.2 劲性混凝土构件复杂钢筋节点深化技术的改进

劲性混凝土结构弊端就是型钢与钢筋连接节点复杂,尤其是梁柱核心区域及柱箍、拉钩连接区域,施工难度大,施工质量难以保证.梁柱核心区域的施工方法往往采用交叉节点,项目现场采用焊接搭筋板、翼缘焊接套筒相结合,部分采用钢筋弯锚方式进行施工,如图6所示.在翼缘方向框架梁与型钢立柱交接处,设有焊接钢牛腿(厚度30 mm)、焊接螺纹套筒,框架梁主筋顶层一排筋、底层一排筋与钢牛腿双面焊接,搭接长度应满足5d(d为主筋直径)长度要求,顶层二排筋、底层二排筋与焊接螺纹套筒连接;在腹板方向框架梁与型钢立柱交接处,设置有加劲板(厚度为30 mm)、焊接螺纹套筒,腹板方向混凝土梁主筋顶层与底层一排筋与加劲板双面焊接,搭接长度应满足5d长度要求,顶层与底层二排筋与焊接螺纹套筒连接.考虑到本工程劲性柱拉钩数量较多,常规的拉钩连接多采用腹板穿孔,但腹板穿孔一定程度上容易产生应力集中,截面强度、刚度减弱,现场安装精度要求高,且腹板穿孔时经过高温切割,易造成钢材脆化,影响钢材材料性能[5],故本项目摒弃传统穿孔工艺,将拉钩在腹板两边分别设置,并以“T”型弯钩的方式处理,与腹板进行焊接,并且焊接长度应满足规范要求,以提高效果,如图7所示.型钢外围“八边形”箍筋由于栓钉的影响,施工操作不便,项目创新对箍筋进行改进,一分为二,形成两个“U”形箍,先行放置,然后对其进行焊接,形成一个完整的箍筋,焊接长度应满足5d(d为箍筋直径)长度要求,如图8所示.该复杂钢筋节点连接方式较传统连接方式,操作性更强,质量更容易保证,适用性更广.

图6 劲性混凝土柱与框架梁连接节点

图7 “T”型弯钩现场实施图

图8 “八边形”箍筋

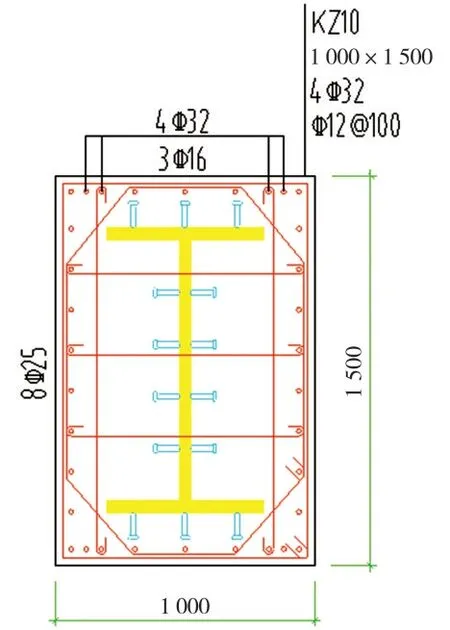

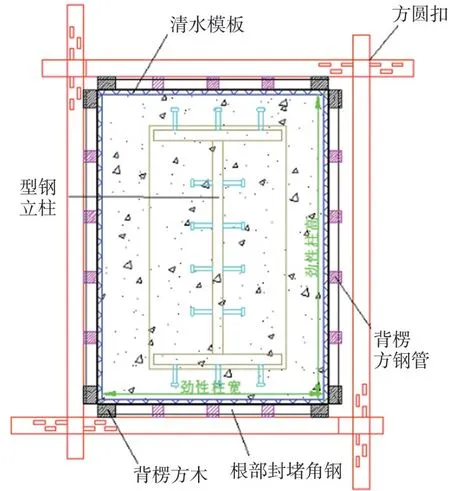

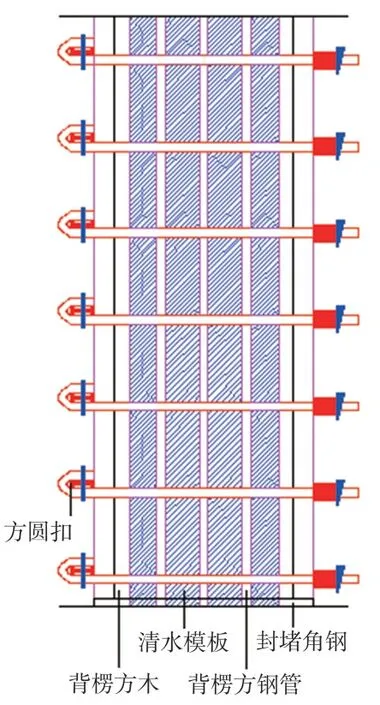

2.3 大截面劲性混凝土柱模板支撑体系施工技术的改进

本工程劲性混凝土柱截面尺寸为1 000 mm×1 500 mm,内置型钢立柱截面尺寸为1 100 mm×600 mm×60 mm×60 mm,属于大截面型钢,模板支撑体系的施工方式和施工质量直接影响混凝土柱的质量.由于劲性混凝土柱内设有H型钢,常规的对拉螺杆较难贯穿型钢,不便施工,若将对拉螺杆焊接在型钢上,容易对型钢材料造成破坏.为了规避这些不足,本项目创新采用一种新型柱模板抱箍支撑体系,由于模板支撑体系刚度大,抑制了柱胀模现象发生,混凝土成型质量易得到保证,具体包括方圆扣、背楞方钢管、背楞方木、清水模板、封堵角钢等,其中方圆扣由U型卡槽部、通孔及固定销组成,模板支撑加固平面图、立面图如图9、图10所示.

图9 模板支撑加固平面图

图10 模板支撑加固立面图

具体加固方法为:(1)劲性混凝土柱根部采用规格为40 mm×40 mm×3 mm的角钢进行封堵,有效避免水泥砂浆封堵造成的封堵不实,后期出现烂根的现象;(2)劲性混凝土柱身模板拼装及临时固定,保证了模板稳固、密封、平整,使其具有足够强度、刚度及稳定性;(3)劲性混凝土柱四个角模板拼缝处采用50 mm×70 mm的背楞方木进行临时固定模板,中间采用30 mm×50 mm×1.5 mm背楞方钢管加固模板;(4)劲性混凝土柱柱身采用方圆扣(型号10号25 mm厚柱箍)加固,第一道加固离地150 mm位置,最上部3 m为非加密区,卡箍间距400 mm,其余部位为加密区,卡箍间距350 mm;(5)一边调整劲性混凝土柱模板垂直度,一边做最终的固定.该大截面劲性混凝土柱模板支撑体系施工技术结构简单、可操作性强,不仅安全可靠,成型美观,还能提升劲性混凝土柱成型质量,减少了后期修补打凿工作.

2.4 劲性混凝土柱混凝土浇筑施工技术的改进

本工程劲性混凝土柱混凝土强度等级为C35,因劲性混凝土柱内置H型钢,型钢上又设置有加劲板、锚栓等,纵向钢筋、横向箍筋、拉钩密集,致使柱内空间小,混凝土浇筑不便,施工难度大,混凝土浇筑难以密实,质量无法得到保证,鉴于此,本项目从材料入手,控制混凝土的骨料粒径(一般不超过25 mm),优化混凝土配合比,采用C35微膨胀自密实混凝土,混凝土坍落度控制在200±20 mm,保证混凝土的流动性及和易性.混凝土浇筑时应分层浇筑,加密混凝土振捣点,振捣点设置均匀,采用细直径振捣棒分层振捣,防止多振或漏振,确保混凝土浇筑密实、无离析,以此类推,直至浇筑到梁底下口,然后再同梁内混凝土一起浇筑梁高范围内柱混凝土.劲性柱混凝土浇筑完毕,待混凝土达到一定强度后,及时拆除外部模板体系,并对混凝土柱缠绕塑料薄膜进行包裹养护,确保混凝土强度达到设计要求.

2.5 直立锁边金属屋面系统抗风防漏关键技术的改进

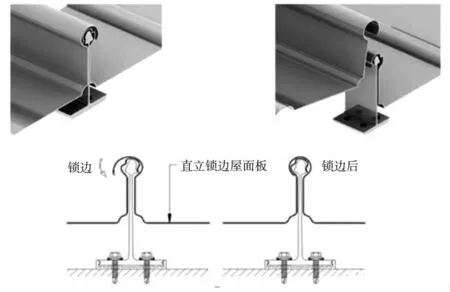

本工程采用铝镁锰合金直立锁边屋面系统,直立锁边施工原理如图11所示.与传统屋面板的连接方式不同,直立锁边屋面不存在裸露螺钉,也没有螺钉在屋面板上打孔的现象,可以杜绝漏水隐患;在温度变形方面,直立锁边屋面板可以通过固定支座自由伸缩,不限制屋面板沿板长方向的移动,因此不会产生温度应力的变形[6];更重要的是,还可以很好地抗风揭.此外,项目还从深化设计、增加关键节点构造措施等方面对直立锁边金属屋面系统抗风防漏技术进行改进,如设计合理的屋面排版、增加屋面板端部防水构造、增加局部防风构造措施等,现场的屋面施工图如图12所示.

图11 直立锁边施工原理

图12 飘雨篷金属屋面施工图

2.6 超大悬臂结构施工安全技术的改进

超大悬挑钢结构在施工过程中安全隐患大,安全管理难点多,传统的施工安全管理模式难以适应大型异型钢结构管理要求,因此钢结构实施阶段的安全风险管控和施工技术攻关必不可少.本项目除了常规的建立健全安全保证体系、执行方案先行、安全技术交底等方式外,还对钢结构施工过程中安全风险分析研究,提出相对应的安全措施,比如钢梁焊接接火盆、焊接高空作业装置、高空作业安全网满挂等,如图13、图14、图15所示.

图13 钢梁焊接接火盆

图14 钢梁焊接高空作业装置

图15 高空作业安全网满挂

3 结语

施工前,建立三维BIM模型,可对结构图纸深化设计、可视化展示、施工过程模拟、优化施工方案,提前发现不易发现的图纸问题,避免施工中返工现象的发生,减少施工过程中的资源浪费,使审图效率和质量极大提高;并通过BIM三维模型进行工程量统计,对模型进行标准化编号,出具材料、构件清单,实现了阶段性材料采购管理,节省了材料成本,节约了人工成本,经济效益显著.

施工过程中,对劲性混凝土柱中的型钢及悬挑钢梁整体加工和整体吊装技术、劲性混凝土构件复杂钢筋节点深化技术等进行改进,形成一套简洁高效的施工工艺,可以有效地确保工程质量,加快工程建设进度,提高工程效率,缩短项目工期,减少项目成本,推进智慧工地创建,使传统施工与高新技术接轨,具有较好的社会效益.