乳品生产过程粉尘爆炸风险分析研究

校康明 王耀 何源

(1.上海化工研究院有限公司,上海 200000 ; 2.上海化工院检测有限公司,上海 200062)

0 引言

粉尘爆炸是工业企业生产过程中常见的事故类型之一。多位专家对我国粉尘爆炸事故进行过分析统计,刘贞堂等分析了我国2005—2018 年发生的粉尘爆炸事故,研究了粉尘爆炸在地区空间分布、年度及每日24 小时分布、事故次数和可燃性粉尘种类等事故相关因素的特征,总结了我国粉尘爆炸事故发生的一般规律[1]。陈刚等分析统计了我国2005—2020 年67 起生产企业的粉尘爆炸事故,其中这些事故的主要原因是人员违规操作、未设置合格的通风除尘设施、涉粉设备安全设计缺陷、其他事故[2]。对事故主要原因分析归类,可以看出,粉爆事故的根本原因与企业的各系统息息相关,涉及“人、机、料、法、环”等方面。

1 粉尘爆炸风险分析方法

粉尘爆炸是工业企业生产过程中常见的一类事故,通常可以按照工业生产过程的风险分析方法来研究所有过程中的涉粉尘爆炸的环节,并判定每个环节的风险大小,从而提出对应的防护措施。

国内外专家学者使用多种风险方法对粉尘爆炸风险进行了分析。Ebadat V.介绍了粉尘爆炸风险评估涉及的内容及基本方法[3]。张小良从人、机、环境、管理四类因素着手,利用AHP 层次分析法,对粉尘爆炸进行分析研究[4]。夏晨曦等采用贝叶斯网络法对粉尘爆炸进行多米诺效应分析[5]。王富军等使用FTA事故树法对除尘系统粉尘爆炸进行分析[6]。何峥等利用Bowtie 蝴蝶结结合贝叶斯网络对粉尘爆炸进行分析[7]。李辉等对工业企业金属粉尘爆炸风险评估体系进行研究[8]。谢振华从工艺设计及生产管理角度出发,编制粉尘防爆安全检查表对粉尘爆炸进行分析研究[9]。

Rolf K.Eckhoff 认为,对于粉尘爆炸风险分析,需要测试粉尘爆炸相关特性参数[10],例如:粉尘云的最低点燃温度MIT_cloud,粉尘层的最低点燃温度MIT_layer,粉尘云的最低点燃能量MIE_cloud,粉尘爆炸最低浓度MEC,粉尘爆炸最大压力Pmax,爆轰指数Kst,惰化最高容许氧浓度等。Zhao F 介绍了基于风险的粉尘爆炸危害分析方法,该方法在粉尘爆炸危险辨识的基础上,结合保护层分析法LOPA,分析粉尘爆炸情形的总体可能性,结合后果严重性,最终得到总体风险等级[11]。

另外,国内外学者还使用计算流体动力学CFD工具对粉尘爆炸进行模拟仿真分析。Skjold T 等使用初版DESC 编程代码对粉尘爆炸进行模拟计算[12]。Alberto Tascón 等人采用 CFD 软件对16.3 m3的筒仓内的粉尘爆炸泄放进行模拟[13]。陈晓坤等对连接不同长度泄爆导管的除尘器泄爆模型,进行了模拟研究泄爆过程中除尘器内部以及泄爆方向上的超压与高温变化规律[14]。吴雨蒙等使用FLACS 对实际生产中大型筒仓内烟草粉尘的爆炸及其泄爆过程进行仿真,通过改变初始浓度、点火位置、等比例变化筒仓容积,系统对比研究了泄放火焰的传播范围以及爆炸超压的演化规律[15]。张小良等使用 FLACS 对木粉尘爆炸泄放效果影响进行模拟分析,研究不同粉尘云大小及位置、点火位置对木粉尘爆炸泄放效果影响[16]。李刚等使用1 m3粉尘爆炸测试系统连接DN200 长直管道和DN200 ~DN100 的变径管道,以玉米淀粉为测试粉尘,通过实验和FLACS 数值模拟相结合的方法,研究了粉尘爆炸在管道中火焰传播速度、超压峰值、火焰传播距离的变化规律[17]。

以上介绍的粉尘爆炸风险分析方法各有千秋,本文根据GB/T 27921—2011《风险管理 风险评估技术》附录A.2,结合多数企业的现状,认为风险矩阵分析法和检查表更适合涉粉爆企业使用。

2 乳品企业粉尘爆炸风险分析

2.1 涉粉尘爆炸乳品制造工艺过程

某乳品制造企业使用奶粉、白糖及配方小料生产乳制品,其工艺步骤包括:拆包、投料、气力输送、卸料、料仓储存、除尘等工艺流程,具体见图1。

图1 粉处理工艺流程

2.2 粉尘爆炸特性参数

根据粉尘爆炸风险分析的需要,企业委托第三方机构对该处理工艺中可燃粉尘进行了针对性的粉尘爆炸特性参数测试。

该乳品生产系统中处理的主要原料包括果胶、蛋白粉、麦芽糖、淀粉和白糖,它们的粉尘爆炸特性参数经测试汇总如表1。

表1 主要原料粉尘爆炸检测数据

和多数有机粉尘一样,粉尘云爆炸严重性有着相似的参数。比如,粉尘云最大爆炸压力Pmax 处于0.66 ~0.88 MPa 之间,粉尘云爆炸指数KSt 处于3.5 ~14.8 MPa·m/s 之间,爆炸等级均为St1。淀粉是该工艺中爆炸威力最大的物料。同样地,粉尘云的最小爆炸浓度范围也比较接近,在30 ~70 g/m3之间。

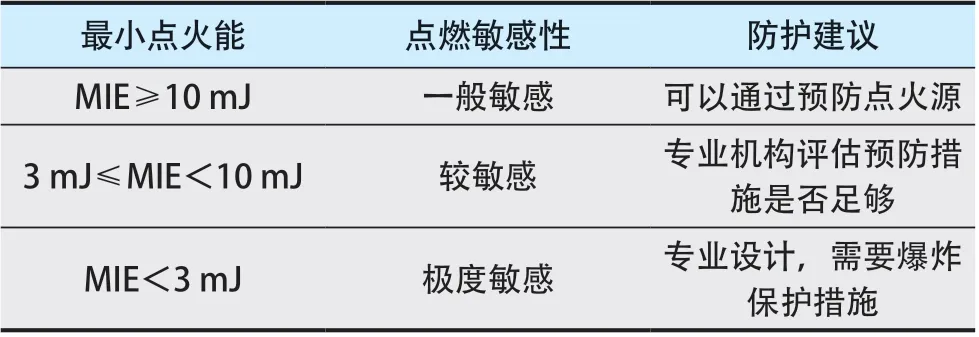

粉尘的点燃敏感性是风险评估和爆炸防护的最重要问题之一,点燃敏感性由最小点火能MIE 表征,根据MIE 的大小,可将点燃敏感性作如下分级,见表2。

表2 MIE敏感性分级

对于粉尘爆炸的点燃敏感性而言,本文内涉及的物料的点火敏感性相对较低。从粉尘云最小点火能MIE 来看,除了白糖的最小点火能MIE 的范围是10 ~30 mJ,其余物料的点火能均大于100 mJ,甚至大于1000 mJ。

对于大于100 mJ 级别的点火能,典型的是孤立金属导体间的放电。白糖的最小点火能在10 ~30 mJ,人体的静电放电可能会是一个有效的点火源。

对于粉尘的最低点燃温度,所有主要原料都有详细的粉尘云最低点燃温度,粉尘云的最低点燃温度是380 ℃,粉尘层最低点燃温度是330 ℃,对于处理麦芽糖和白糖的设备表面最低温度的选择应考虑最高温度不超过253 ℃。

对于其他辅料样品,进行了最小点火能测试,用于分析其点燃风险,其结果见表3。辅料的MIE 均大于30 mJ,属于一般敏感,同样可以通过预防点火源来控制粉尘爆炸风险。

表3 辅料粉尘爆炸检测数据

2.3 粉尘爆炸区域划分

粉尘爆炸区域划分是粉尘爆炸风险分析的前提条件,通常可按照以下步骤进行:

1)确定粉料可爆性,或检测其可爆性。

2)确定可能出现的粉尘释放源,爆炸性区域以释放源为中心而划定。

3)确定粉尘从上述释放源释放的可能性,确定区域级别及其范围。

按照GB/T 12476.3—2017《可燃性粉尘环境用电气设备 第3 部分:存在或可能存在可燃性粉尘的场所分类》中的技术要求进行粉尘爆炸性区域划分。

根据标准要求,按照爆炸性粉尘环境出现的频率和持续时间,将危险区域划分为20 区、21 区和22 区。各区域定义如下:

1)20 区:爆炸性粉尘环境以粉尘云的形式在空气中连续或长时间存在或频繁出现的场所。

2)21 区:正常运行时,爆炸性粉尘环境以粉尘云的形式在空气中可能出现的场所。

3)22 区:正常运行时,爆炸性粉尘环境以粉尘云的形式在空气中不可能出现,如果出现也仅是短时间存在的场所。

该企业的粉尘爆炸区域划分结果如表4 所示。

表4 粉尘爆炸区域划分

2.4 粉尘爆炸风险分析

粉尘爆炸形成过程中,粉尘云被点燃对粉尘爆炸至关重要。粉尘爆炸风险分析的落脚点在于分析粉尘云的点燃后果及其可能性。

GB 25285.1—2021 《爆炸性环境 爆炸预防和防护 第1 部分 基本原则》将工业中常见的点火源分为13 种,它们是热表面、火焰和热气体(包括颗粒)、机械产生的火花、电气设备、杂散电流、阴极防腐措施、静电、雷电、104Hz ~3×1012Hz 射频(RF)电磁波、3×1011Hz ~3×1015Hz 电磁波、电离辐射、超声波、绝热压缩和冲击波、放热反应(包括粉尘的自燃)。

13 种点火源并不全部适用于本文分析。雷电是工业生产中重要的点火源,其有效性判定以国家监管机构认可的防雷检测报告为准,文中省略。该系统所处理物料在常温下稳定,无自热危险,因此放热反应(包括粉尘的自燃)点火源不存在,文中省略。仅有热表面、火焰和热气体(包括颗粒)、机械产生的火花、电气设备和静电5 种点火源适用于分析该系统。

风险是危险事件发生的可能性和严重性的结合,对于表8 中所列的所有危险,应识别其发生的可能性和后果严重性。由于爆炸风险受很多因素影响,通过研讨分析,进行风险的半定量分析评估,从而将不同的风险进行对比排序,并按照风险可接受水平判断是否需要采取进一步保护措施消除或减小危险。

严重性根据危险导致事故后果的人员健康及伤亡程度、设施损坏、财产损失来划定。本文将严重性划为S1、S2、S3、S4、S5 ,共5 个等级,其划分依据如表5。

表5 严重性

本文将危险发生的可能性划为L1、L2、L3、L4、L5,共5 个等级,其划分依据见表6。

表6 可能性

确定所有危险发生的可能性和严重性后,根据表7 所示风险矩阵进行风险分级。

表7 风险分级矩阵

1)深红色区域的风险很高,不可接受,需要立即采取临时管理及工程措施,并及时(如一到两个星期)评估并采取合适的管理及工程措施。

2)红色区域的风险高,不可接受,需要及时(如一个月)评估采取合适的管理及工程措施。

3)橙色区域的风险较大,有条件接受,应采取合适的管理和人员防护措施。

4)黄色区域的风险一般,基本接受,可采取合适的管理或人员防护措施。

4)绿色区域的风险低,可接受,无需采取措施。

根据表4 中所列设备、分区及其危险进行粉尘爆炸风险分析,粉尘爆炸发生的可能性、后果严重性及其风险等级,如表8 所示。

表8 粉尘爆炸风险分析表

对于该粉料处理系统的粉尘爆炸初始风险分析可以看出,涉及20 区的投料站、输送管道、真空罐、料仓内部区域等存在不可接受的I、II 级风险。

根据《工贸企业重大事故隐患判定标准》(应急管理部令 第10 号)的第十一条,通过检查,第10 款,未落实粉尘清理制度,造成作业现场积尘严重的,该企业存在粉尘爆炸重大事故隐患。

3 结论与对策

1)对于防爆区域20、21、22 区域内的电气设备,需要按照防爆电气要求选型、安装。对于投料站,需在料斗底部安装合适的除铁器,定期检查除铁器状态并做好清理。对于金属管道和设备,应做好连接处的静电跨接,定期检测并记录。对于投料站除尘器,滤袋应采用导静电材质,定期检查是否完好。负压真空系统,如吸吊机、负压输送系统,需定期检查管道过滤器是否正常完好。对于管道、设备连接处的软连接,应定期检查其密闭性及完好性,通过非导电材质连接的金属管道应跨接,并限制软管长度。对于料仓,设计并安装无焰泄爆装置及其上下游管道的隔爆装置。

2)对于粉尘防爆安全管理,企业应制定粉尘爆炸安全管理制度,根据工艺流程制定涉粉操作岗位的安全操作规程,如投料岗位应禁止使用铁质刀具等工具,人员穿导静电工作服和安全鞋,投料前开启除尘设施,避免投料斗外部溢出粉尘云。企业应在动火作业管理制度中明确粉尘防爆区域禁止明火,如需动火应按照动火作业流程进行。企业应在培训计划中定期安排对企业负责人、安全管理人员、涉粉岗位操作人员和设备检维修人员进行粉尘防爆安全知识、法规和标准的培训。企业应在应急预案演练计划中安排粉尘爆炸事故应急预案演练。对于粉尘清理的重大事故隐患,应按照GB 15577—2018《粉尘防爆安全规程》第9 章的要求,制定含有清扫范围、清扫方式、清扫周期等内容的粉尘清理操作规程并落实清扫及记录。