赵固二矿大断面煤巷掘进技术优化分析

彭志涛

焦煤公司赵固二矿,河南 新乡 453600

0 引言

在国内煤矿开采中,井下开采和掘进衔接较为紧张的情况相对较多。全面做好回采与掘进工作的衔接对于提升煤矿开采质效十分关键,特别是对大断面煤巷,全面做好掘进支护工作十分重要。但从掘进情况来看,由于受到各种地质因素、施工组织等影响,十分容易导致采掘衔接紧张的问题。基于此,本文针对赵固二矿11041工作面掘进过程中存在的问题,综合巷道各类地质情况,提出了一系列优化改进措施,全面提升了大断面煤巷掘进质效。

1 工程概况

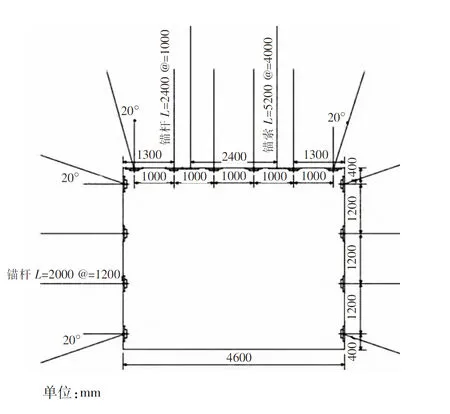

赵固二矿11041工作面目前开采的是二1煤层,煤层倾角平均为4°,煤层的厚度平均为6.3 m。从勘察情况来看,顶板岩层主要是粉砂岩,从测量情况来看,抗压强度为89 MPa,煤层的抗压强度为12 MPa。从整体情况来看,所采的煤层属于中等强度的煤层,煤体较为坚硬,所处地质构造也相对简单,因此,在本次开采过程中,适合采用大断面煤巷快速掘进的方式[1]。11041工作面顺槽巷道原支护设计方式如图1所示。

图1 11041工作面顺槽巷道原支护设计方式

2 目前巷道快速掘进存在的主要问题

从11041工作面下顺槽巷道施工情况来看,在支护过程中存在以下问题。

1)在连续进行开采与掘进的过程中,与具体的支护工作出现了不协调的问题,人与机器的工作时间浪费较多,综合机械化掘进的优势无法有效发挥。

2)从锚杆支护情况来看,前期的准备工作与开展临时支护所消耗的时间相对较多,各个班组在衔接的过程中,接替不够科学合理,影响到整个掘进的速度。

3)在具体掘进时,锚杆支护占用的时间较多。导致问题的原因主要有以下几点。①由于采用的是机器掘进巷道,得到的巷道不规范,在打眼的过程中,有跑钻的问题发生。选择使用锚杆支护的巷道多数是矩形巷道,顶板和两帮不平整,对打眼的速度产生较大影响。②在进行顶板和两帮锚杆施工时,无法进行平行施工,顶板与两帮的锚杆设置在同一轮廓上,在具体安装时,出现了相互影响[2]。③从操作的情况来看,现场安装人员的操作不够娴熟,锚杆在安装时消耗的时间较长。④帮部使用的钻杆整体长度较长,在两帮同时进行打眼的过程中,会有相互影响的问题。现场施工过程中,出现了较多重复安装锚杆的问题,若搅拌不到位或者锚固失效,需要进行补打,导致延长的时间相对较长。

4)在巷道掘进的过程中出现了巷道帮部片帮的问题,影响巷道掘进效果。

5)从现场巷道掘进情况来看,出现了瓦斯浓度相对较高的问题。

3 巷道掘进技术优化措施

3.1 优化掘进临时支护措施

从掘进迎头临时支护来看,目前主要采取的窜管前探梁、支护加横梁的方式,对整体的掘进效率产生较大的影响[3]。因此,为了更好地保证掘进临时支护效果,项目选择机载临时支护系统替代原来使用的前探梁支护方式。此外,为了更好地提升支护效果,在支护时,设计采用了4个前支撑盘,从而保证巷道顶板、底板能够紧密连接,确保固定到位。在掘进过程中,对于顶板出现破碎的位置,在支撑盘上有针对性地加入优质大板,板材尺寸根据顶板破碎情况选择,确保临时支护系统可靠。在掘进支护过程中,最大的空顶距设计为1.8 m,最小的空顶距设计为0.2 m。通过对临时支护系统采取针对性的优化措施,有效提升了支护效果,缩短了临时支护的时间,根据现场测算,临时支护时间从20 min压缩到了10 min。

3.2 采取浅孔注水措施

从现场勘察情况来看,掘进巷道出现的片帮问题主要发生在煤壁自由端的浅层,因此需要对煤壁自由端浅层进行针对性的改性,提升煤层的抗剪强度和内聚力,从而有效防止煤层出现持续片帮的问题。基于此,本次的优化措施采取了浅孔注水的方式,该方式可有效控制煤壁片帮的问题,同时,也可有效降低掘进工作面注水作业的难度以及对掘进作业的外界干扰,提升工作面防尘效果。

本次钻孔的孔径设计为40 mm,深度控制在4 m,倾角向上倾斜15°,这样可更好地提升注水效果,注水的压力控制在4 MPa左右,注水时间一般控制在30 min左右,当钻孔的孔口位置出现大量出水情况时,须停止进行注水[4]。具体钻孔布置如图2所示。

图2 具体钻孔布置

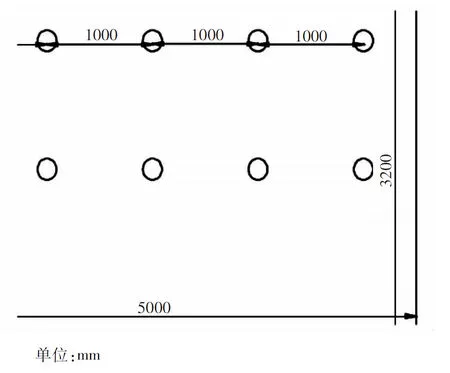

3.3 全面做好瓦斯抽采

针对本次掘进过程中出现的瓦斯超标问题,采取边掘进、边进行瓦斯抽采的方式,能够更好地确保掘进效果。在具体实施时,通过在巷道两侧设置钻场,并进行长距离瓦斯抽放钻孔施工,实现对瓦斯的有效抽采,通过降低掘进过程中出现的瓦斯,从而解决瓦斯超量涌出的问题。在进行掘进工作面瓦斯抽采时,在工作面设置长度为25 m的瓦斯释放孔,实现对迎头前方瓦斯的有效释放。本次的钻孔一共设置3排,设计采用三花布置方式:上排设置7个钻孔,下排设置7个钻孔,中间位置设置6个钻孔,每排间距为0.5 m,孔间距为1 m[5]。瓦斯抽放钻孔布置示意如图3所示。

图3 瓦斯抽放钻孔布置示意

3.4 使用掘锚一体机

为了更好地提升掘进支护效果,选择使用EBZ200M-2H掘锚一体机,该机器的优势主要为结构紧凑,操纵灵活,集掘进、装运、行走、支护、锚固等功能于一体,突破“掘+锚”加装式的传统结构束缚,广泛适用于煤矿巷道、工程隧道及其他矿山巷道的掘进与开采。该机型可根据不同工况和断面情况适配不同切割头,提升破岩效率、降低切割损耗,并能选配可伸缩切割机构,扩大作业范围。

从设备的结构特点及现场的情况来看,在具体施工时,采取顶板与两帮锚杆空间不成排支护的方式,具体就是在掘进时,顶板锚杆与两帮的锚杆采取不对齐布置,机组整体不后退,这样可更好地提升掘进的速度和质量。技术人员先进行顶板锚杆的施工,然后再进行两帮锚杆的施工,两者之间的距离为0.3m。同时,对工作面割煤工艺优化(见图4),选择使用在巷道煤壁中部进行进刀的方式,上下分2次进行截割成型,最大限度降低空顶的面积,严防漏顶的问题发生[6]。

图4 割煤工艺优化示意图

为了更好地提升施工质量,本次在进行掘进时,对于超挖的尺寸严格控制在0.2 m以内,采取一次成型的方式,对于锚杆、锚索之间的误差控制在±50 mm以内。同时,在施工过程中,若出现了较为严重的顶板破碎或淋水等问题时,应及时进行锚索的补打。为了更好地监控掘进过程中顶板离层的情况,每间隔50 m设置1个顶板离层仪,对围岩变形情况进行更好的观测[7]。

3.5 对永久支护工艺进行优化

对于本次支护中出现的施工速度较慢,甚至窝工的问题。在永久支护的过程中,对相关的工序进行了优化和提升。

1)在地质条件满足的情况下,选择使用“掘二锚二”的方式,也就是一次性割煤2排,然后支护2排;对于地质条件相对较差的问题,选择使用“掘一锚一”的方式。

2)由于本次是大断面煤巷全断面一次成型,对于地段中无法一次成型的位置,本次在两帮位置首先锚固2~3根锚杆,在完成了全断面成型之后,再完成后续的支护施工。

3)对巷道两帮铺设金属网的长度,严格控制低于锚杆钢护板下端的位置,为补打下部锚杆提供空间,严防出现在补打锚杆的过程中,需要对锚接网施工。

4)在满足施工条件的情况下,应首先进行顶板施工,然后再进行两帮施工。

5)全面强化员工培训,推动各个支护实现标准化作业,增强一线员工操作标准化水平,确保各个环节的支护质量,增强支护的整体效率。

4 大断面煤巷掘进效果分析

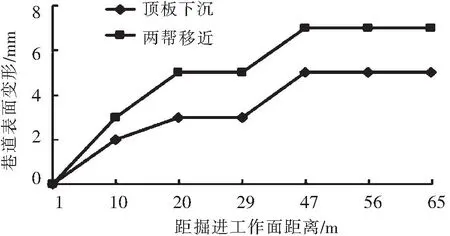

在对巷道掘进技术进行优化后,对巷道全断面变形情况进行了全面观测,得到了巷道位移与掘进工作面距离变化曲线,如图5所示。

图5 巷道位移与掘进工作面距离变化曲线

由图5可知,在选择使用上述掘进优化和提升技术后,巷道顶板的最大位移不超过5 mm,两帮的相对收敛不超过7 mm,在保证巷道功能的基础上,有效确保了巷道的稳定性。特别是在对掘进技术进行优化之后,原来支护中选择使用的粗钢筋托梁被取消,支护难度和劳动强度也随之降低。从本次测算来看,掘进速度从每月可掘进200 m,提升到了每月可掘进300 m,掘进效率提升明显。

5 结束语

本文对赵固二矿11041工作面巷道掘进中存在的主要问题进行了分析,结合大断面巷道实际情况,对临时支护措施、浅孔注水措施、做好对瓦斯的抽采、选择使用掘锚一体机、永久支护工艺方面进行了优化和改进。从效果来看,不仅解决了巷道掘进中存在的问题,也增强了巷道整体掘进的质效。

在对大断面煤巷进行掘进的过程中,相对于先前普通的综掘巷道支护技术有着较大的不同,需要采取针对性的优化措施,对各方面的情况和因素进行综合考量,全面提升各个环节的标准化程度,有利于提升大断面煤巷的掘进效果。