焊接热输入量和保护气体成分对S32205双相不锈钢低温冲击韧性的影响*

徐阿敏,吉 海,许全光,吕 越,沈 强,2

(1.浙江久立特材科技股份有限公司,浙江 湖州 313028; 2.湖州师范学院,浙江 湖州 313000)

0 前 言

双相不锈钢由奥氏体和铁素体两相组成,具有高强度、良好的冲击韧性以及优秀的耐腐蚀能力[1-2]。因此,双相不锈钢已被广泛应用于石油化工、机械设备、船舶军事等领域[3-4]。如2018 年竣工的珠港澳大桥,采用的就是2205 双相不锈钢[5]。当双相不锈钢在北方海上平台使用时,就要尤其关注钢材的低温冲击性能和耐腐蚀性能。

双相不锈钢具有良好的可焊接性,常用的焊接手段有等离子弧焊(PAW)、钨极惰性气体保护焊(GTAW)、熔化极气体保护焊(MIG)和埋弧焊(SAW)等[5-7]。目前对于双相不锈钢管材的焊接工艺,比较典型的是采用PAW 打底焊,然后采用GTAW 焊接的方式进行多道次焊接填充[8]。本研究主要目标是探索在GTAW 焊接工艺中,热输入量和保护气体成分两个参数对于2205 双相不锈钢焊接管低温冲击韧性和拉伸性能的影响,采用金相显微镜、扫描电镜等对焊接位置的微观组织结构进行表征分析,以获得GTAW 焊接工艺的最优参数并分析相应的内在机理,用于指导生产实践。

1 试验材料及方法

1.1 试验材料

试验用板材为壁厚12.7 mm 的S32205(简称2205)双相钢热轧钢板。钢材冶炼于国内某钢厂,其化学成分和力学性能见表1和表2。

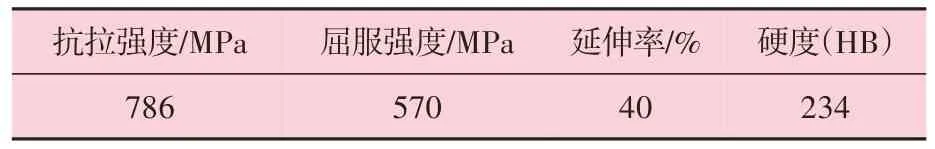

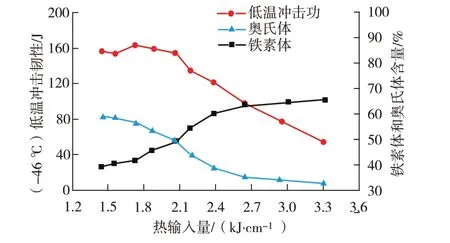

表1 2205双相不锈钢板材化学成分 %

表2 2205双相不锈钢板材的力学性能

1.2 焊接工艺

将2205双相热轧不锈钢钢板接口位置处理成为Y 形坡口。钝边保留4 mm,单侧坡口角度为30°~35°,坡口尺寸如图1(a)所示。焊接首先采用PAW打底焊接,接着采用GTAW多道结合填充焊丝进行焊接,焊接具体实施方式如图1(b)所示。焊接道次与热输入量有关,热输入量低,则单次焊接填充量少,焊接道次相应增加。

图1 2205双相热轧不锈钢钢板焊接示意图

填充采用Φ1.2 mm E2209焊丝,化学成分见表3。在焊接过程中,对不同焊接热输入量和保护气体含量进行了试验和分析,具体试验参数见表4。在本研究中,热输入量为1.44 kJ/cm时,焊接道次为4 次,其余热输入量下的焊接道次为3次。在焊接后,为消除焊缝位置的有害相,对焊接的试样进行了固溶处理,固溶温度1 080 ℃,保温时间10 min,保温后进行快速水冷处理。

表3 ER2209焊材化学成分 %

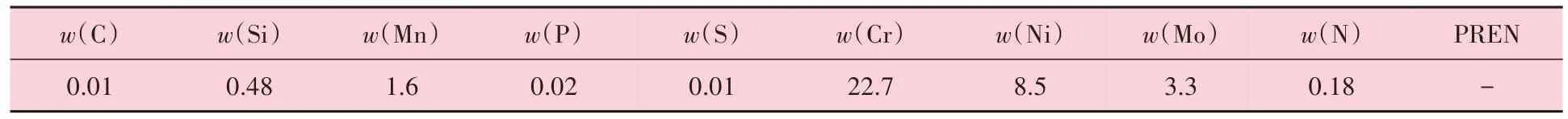

表4 GTAW 焊接参数

1.3 低温冲击试验与试样显微组织表征

低温冲击韧性试验参照ASTM A370标准,切割成尺寸为10 mm×10 mm×55 mm的标准试样,使用PSW750 摆锤冲击系统在-46 °C 下进行冲击试验。冲击试样的缺口位置在焊缝位置,因此本研究中的冲击韧性为焊缝位置的冲击韧性。

制备金相试样首先用碳化硅砂纸研磨,然后采用2.5 μm抛光布进行抛光,接着采用20%NaOH溶液进行电腐蚀,电压4 V、时间8 s,最后使用蔡司Axio lmager.M2m金相显微镜进行观察。两相组织的比例通过Micro-image Analysis & Process System(MIAPS)金相图像分析系统进行统计计算。采用扫描电镜(SEM)对样品的断口形貌进行观察,扫描电镜型号为日立S-3400N。

2 试验结果与分析

2.1 热输入量对材料焊接部位低温冲击韧性的影响

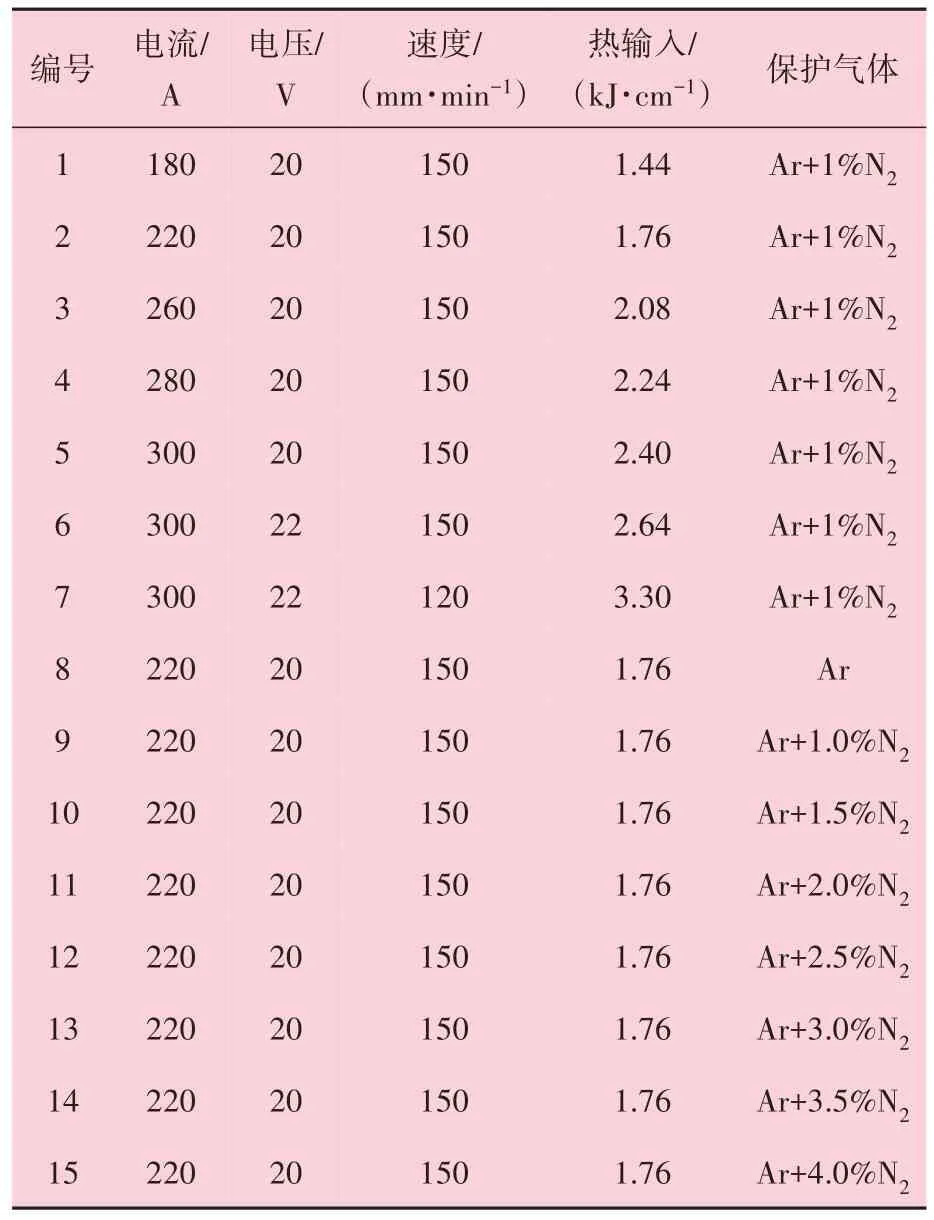

图2所示为低温冲击试验中焊缝组织低温冲击功(-46 ℃)及铁素体/奥氏体含量随热输入量增大的变化曲线。热输入量从1.44 kJ/cm 升高到2.08 kJ/cm 时,低温冲击变化幅度较小,主要在153~163 J范围内;热输入量从2.08 kJ/cm升高到3.30 kJ/cm 时,低温冲击性能出现明显下降,从154 J 下降到54 J。图2 还显示了两相比例的变化。热输入量在1.44~3.30 kJ/cm 区间,铁素体的比例逐渐升高,从40.2%上升至65.8%;而与之相对应,奥氏体的含量逐渐下降,从59.8%下降到34.2%。随着热输入量的提高,试样的热处理温度提高。结合Thermo-Calc 相图的计算结果[9],可知当热输入量超过2.08 kJ/cm 时,热输入对试样焊接位置的热处理温度超过了1 020 ℃,从而铁素体含量超越50%,并随热输入量增加而进一步提高至65.8%。母材及三种焊接热输入量时的金相照片如图3 所示。图3(a)为2205 母材的金相组织照片,其中白色晶粒(红色箭头所示)为奥氏体γ,灰色晶粒(黑色箭头所示)为铁素体α,两种晶粒呈条带状分布。图3(b)、图3(c)以及图3(d)分别为热输入量为1.44 kJ/cm、1.76 kJ/cm 以及3.30 kJ/cm时焊缝位置的金相照片,焊缝组织的晶粒形态与母材明显不同。热输入量为1.44 kJ/cm时,晶粒组织较小,条带结构不明显,两相混合较为均匀。这可能是因为低热输入量下,焊料填充少,焊接组织较为细腻。当热输入量为1.76 kJ/cm时,奥氏体比例略有下降,奥氏体与铁素体晶粒间隔均匀分布。这样的结构能够增加冲击过程中微裂纹扩展的阻力,够有效阻碍微裂纹的扩展,防止穿晶断裂。热输入量为3.30 kJ/cm 时,因为热输入量过高,奥氏体晶粒组织转变为针状,形成魏氏奥氏体WA[10-11]。此时,随着魏氏奥氏体增加,材料冲击韧性下降。

图2 低温冲击功(-46 ℃)及铁素体/奥氏体含量随热输入量的变化曲线

图3 母材及三种焊接热输入量条件下焊缝的金相照片

图4 所示为热输入量分别为1.44 kJ/cm、1.76 kJ/cm 及3.30 kJ/cm 时的冲击断裂断口形貌。图4(a)是热输入量为1.44 kJ/cm 样品在较小放大倍数下的整体形貌图,图4(b)和图4(c)分别为图4(a)中的A 区和B 区放大图。可以看出A 区有较大的韧窝,属于典型的韧性断裂形貌[12]。B 区表面无韧窝和解理结构,带有较多小白点。这是两个焊接道次之间的结合焊缝。虽然1.44 kJ/cm 的样品组织细腻且奥氏体比例较高,有助于提高冲击韧性,但焊缝的存在一定程度上影响了样品的低温冲击性能。

图4 三种焊接热输入时的样品低倍形貌

图4(d)所示为热输入量为1.76 kJ/cm 样品在较小放大倍数下的整体形貌,图4 (e)和图4(f)分别为图4(d)中的C区和D区放大图。由图4(d)可见,样品断口存在小平台断裂区C 和山脉状断裂区D。而图4(e)显示C 区小平台区充满了尺寸较小而密度很高的韧窝,而在D区为尺寸较大的韧窝区,因此样品的整个区域呈现韧性断裂的形貌特征。该热输入条件下低温冲击韧性的值最大。

图4(g)所示为热输入量为3.30 kJ/cm的样品在较小放大倍数下的整体形貌,图4(h)和图4(i)分别为图4(g)中的E 区和F 区放大图。图4(g)中大部分区域为解理河流形貌,局部放大如图4(i)所示,解理断口上充满人字纹,是脆性穿晶断裂。该种形貌与晁代义等[13]研究中2205 钢的解理形貌相一致。而在部分晶粒连接位置,也存在少量尺寸较细的韧窝,为韧性断裂。该样品脆性穿晶断裂的比例较大,这是因为样品热输入量过高,导致样品过热,产生较多的魏氏奥氏体,因此容易产生脆性断裂。

结合金相照片和断口形貌的分析可知,热输入量从1.44 kJ/cm 增加至2.08 kJ/cm 的过程中,热输入量引起的热处理温度范围较为合适,冲击韧性较大。在实际生产过程中,热输入量的选择需要综合考虑冲击韧性和焊接效率。如果热输入量过低,则焊缝填充量少,焊接效率低,且焊接道次增加。应该选择焊接道次少、能耗低、冲击韧性高的工艺参数,这里应优先选择1.76 kJ/cm的热输入量。热输入量从2.08 kJ/cm到3.30 kJ/cm 时,冲击功显著下降,这是魏氏奥氏体的产生以及两相中奥氏体含量下降共同的作用结果。

2.2 保护气体N2含量对材料焊接部位低温冲击韧性的影响

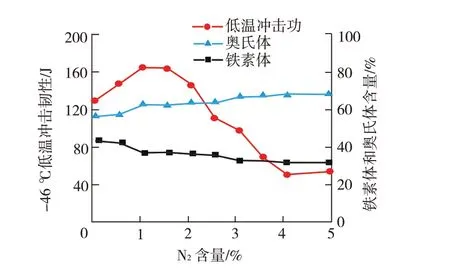

图5所示为不同N2添加量下,焊缝区低温冲击功以及两相含量随N2含量变化曲线。当在保护气体的N2添加量增加到1.5%时,其冲击韧性从130 J升高到165 J,有小幅度的提升;当N2添加量从1.5%增加到2%时,冲击韧性从164 J 下降到146 J;当N2添加量超过2.0%时,冲击韧性剧烈下降,已经低于不添加N2样品的冲击功数值。此外,随N2添加量增加,铁素体比例下降,奥氏体比例提高。

图5 低温冲击功(-46 ℃)及铁素体/奥氏体含量随N2添加量的变化曲线

图6 为N2添加量分别为0、1.5%、4.0%时试样的金相照片以及4.0%时的高倍放大照片。由图6(a)可见,铁素体含量较高,奥氏体与铁素体分布较为均匀,没有CrN/Cr2N 析出相形成。当N2含量为1.5%时,奥氏体含量提高,铁素体内部出现少量CrN/Cr2N 析出相。当N2含量提高到4.0%时,奥氏体含量进一步提高到68%(图5),大量的CrN/Cr2N 相在铁素体内部析出(图6(c))。

图6 不同N2添加量时的试样金相照片

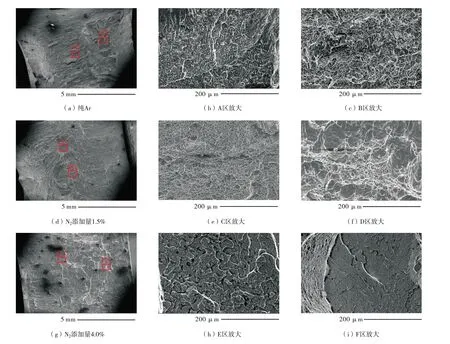

图7(a)是纯Ar 气保护氛围下的样品在较小放大倍数下的形貌,图7(b)和图7(c)为图7(a)中的A区和B区放大图。从图7(a)可见,该试样有大部分的韧窝区和小面积的解理断裂区,在图7(c)中,解理断裂区的人字纹较为明显。通过以韧窝区为代表的韧性断裂区和以解理形貌为代表的穿晶断裂区比例可知,在纯Ar 气体保护下焊接的样品,具有较为良好的冲击韧性。

图7 不同N2含量时的试样低倍形貌

图7(d)是N2添加量为1.5%样品的低倍形貌,图7(e)和图7(d)为图7(d)中的C 区和D区放大图。该样品的断口区域主要由小而密的韧窝区和大而深的韧窝区所组成,因此其冲击功最高。图7(d)的试验条件与图4(d)相同,所以断口形貌也相似。

图7(g)所示为N2添加量为4.0%样品的低倍形貌,图7 (h) 和图7 (i) 为图7 (g)中的E 区和F 区放大图。在图7(g)中,样品左右两侧的断裂形貌区别较为明显。图7(h)中,左侧为准解理形貌,不同晶粒内断裂深度位置不同。同时在图7(h)中,产生了较多的孔洞,尺寸在10 μm 左右。这可能是N2添加量过多,导致奥氏体内部产生了N2气孔。图7(i)区域为解理形貌,晶粒内断裂深度较为一致,为穿晶断裂,且两个断裂晶粒之间有棱台。由上述形貌可知,该试样的冲击韧性较差,冲击功较低。

N是奥氏体形成元素。在焊接的保护气体中添加N2,部分N 元素进入合金能够提高奥氏体的比例[14],这与本研究中,随N2增加,奥氏体含量明显升高的观察结果相符合。奥氏体是面心立方结构,其冲击韧性在低温下随温度下降而变化的程度较小,属于韧性相。因此,奥氏体的提高有利于提高其低温冲击韧性[15]。但N2的添加,还有以下较大弊端:①N2的加入,可能会在样品中形成微气孔(如图7(h)所示),微气孔作为应力集中点,会导致微裂纹快速扩散,将极大地降低双相钢在低温下的冲击韧性;②N2的加入,铁素体内部形成更多的CrN/Cr2N析出相,CrN/Cr2N 属于硬脆性二次相,其含量和分布是影响双相低温韧性的重要因素。由图6(d)可见,当焊接过程中N2提高到4.0%时,铁素体内形成了较多的CrN/Cr2N析出相,使样品的冲击韧性下降。虽然试样中的奥氏体比例有较小提升,但会产生微气孔和CrN/Cr2N析出相,在综合效应下,低温冲击韧性明显下降。

3 结 论

(1)热输入量为1.44~1.76 kJ/cm时,试样的低温冲击性能(-46 °C)较好,冲击功范围为153~163 J。考虑冲击性能与焊接效率,则优先考虑采用电流220 A、电压20 V、焊接速度150 mm/min、热输入量1.76 kJ/cm 的焊接工艺参数。

(2)热输入量能够影响晶粒大小和形态以及铁素体/奥氏体比例。热输入高于2.08 kJ/cm 时,试样内部开始生成针状的魏氏奥氏体,冲击韧性降低。

(3)在保护气体中添加N2能影响试样焊接位置的铁素体和奥氏体比例,铁素体中的氮化物(CrN/Cr2N)脆性析出相含量也会导致微气孔的形成。N2保护气体含量控制在0.5%~2.0%时,2205双相不锈钢焊接位置的低温冲击性能最佳。