油套管特殊螺纹加工常见问题及控制方法*

周新义,黄德全,何立军,唐家睿,汪 强,李振兴

(1.中国石油宝鸡石油钢管有限责任公司, 陕西 宝鸡 721008; 2.中油国家石油天然气管材工程技术研究中心有限公司,西安 710018; 3.中国石油宝鸡钢管资阳石油钢管有限公司,四川 资阳 641300;4.中国石油玉门油田分公司,甘肃 酒泉 735019)

1 概 述

随着油气勘探对象日趋复杂,开发难度越来越大,特别是深层常规油气与非常规油气的勘探开发过程中,管柱服役工况越来越苛刻,受力越来越复杂,提高管柱的结构完整性和密封完整性面临非常大的挑战。在油气勘探开发过程中,油套管管柱长期承受拉伸、压缩、内压、外压、弯曲等复杂载荷及温度变化的影响,在此工况下,螺纹部位最易发生失效。连接螺纹的加工质量很大程度上影响了连接强度和密封性能,也是螺纹接头失效发生的主要原因之一。因此,如何提高螺纹加工质量已成为各制造企业提升产品竞争力的方向。

一般油套管螺纹接头主要分为两类:一类是API螺纹接头,即美国石油学会标准规定的标准螺纹接头(主要包括圆螺纹和偏梯形螺纹);另一类是非API螺纹接头,也就是我们常说的特殊螺纹接头。API螺纹接头的优点是技术成熟、结构简单、易加工、生产效率高、精度要求低、检测方便、互换性好、生产成本低等,但由于其设计及结构特点,存在一些难以克服的缺陷,如连接强度低(主要指圆螺纹,其连接强度仅为管体强度的60%)、密封性能差(主要指偏梯形螺纹)、上扣扭矩不易控制、接头应力高以及耐应力腐蚀差等问题。相比于API螺纹接头,特殊螺纹一般由螺纹连接结构、密封结构、止扭矩台肩结构等构成,由于其特殊的结构形式和密封原理,能够很好地保证整个管柱的连接强度、密封压力、疲劳性能以及抗腐蚀能力,在油气田开发中得到了越来越广泛的应用。为保证特殊螺纹接头的使用性能,对产品的加工精度、表面质量也提出了更高的要求。

2 特殊螺纹加工常见问题及控制方法

油套管接头的加工质量可从加工精度和表面质量两方面来分析。加工精度是加工后零件表面的实际尺寸、形状、位置等几何参数与图纸设计的理想几何参数的符合程度,常见问题是螺纹参数超差,主要表现为齿高、锥度、椭圆度、螺纹齿形、密封直径和螺纹中径等参数超差;表面质量则是指机械零部件加工完成后,其表面层所表现出的状态,常见问题是表面质量不合,主要表现为螺纹表面粗糙度、黑皮扣、螺纹毛刺或翻边、螺纹表面颤纹等。

2.1 螺纹加工精度问题

2.1.1 牙形高度超差

油套管螺纹加工一般采用成型刀片进行加工,刀片的形状与螺纹齿形基本吻合,理论上加工后的螺纹齿高与设计齿高一致,但是在实际生产过程中经过测量常常发现齿高超差,易造成粘扣、扭矩曲线异常或者连接强度不足等问题。经过分析,出现这种现象的可能原因如下。

(1)在镗孔粗车时螺纹部分精加工余量不足,导致螺纹加工齿顶不完整。针对该问题应及时测量螺纹加工上一工序精加工余量,如发现镗孔粗车加工尺寸超差时应及时修改程序,调整精加工余量或者调整刀具精度。

(2)螺纹刀片加工磨损,导致齿底非完整。针对该问题首先检查螺纹刀片磨损程度,发现磨损严重应及时更换,同时做好刀具寿命管理,提前更换刀片,降低因为齿高超差产生的废品率。

(3)螺纹刀片安装不正确,刀片实际安装位置与正确安装位置存在一定的角度差,导致螺纹齿高不合。针对该问题建议对刀具进行精准装夹,测量检验刀具安装角度是否符合要求,或者采用具有定位结构的刀具,提高刀具安装精度。

2.1.2 螺纹锥度超差

油套管特殊螺纹一般均采用锥螺纹形式,螺纹锥度不合经常会导致粘扣。根据螺纹参数检验要求,一般要求在螺纹全长范围内进行锥度检验,而实际生产中现场检验人员往往只检验全顶螺纹部分锥度,但是经过实际锥度检验发现,螺纹的前锥和后锥存在一定的偏差,前锥满足要求,但是后锥超差。导致这一现象主要是因为螺纹车削工艺不合理,由于金属切削过程中,螺纹刀片切削前部分和后部分切削量不同,前部切削量均匀,而后部分切削量逐渐减少,金属在切削完成后材料的回弹量不同导致前后锥度不同。针对该问题应对螺纹锥度分段设置,优化加工工艺,修正前后锥度值,补偿因为回弹量不同导致的锥度超差。

2.1.3 螺纹及密封直径椭圆度超差

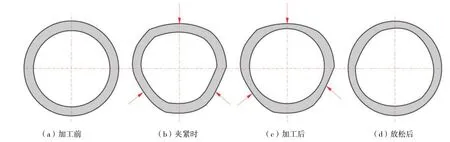

石油套管及接箍是典型的薄壁工件,对夹持压力非常敏感,夹持压力过大,螺纹和密封面加工过程中极易发生弹塑性变形,造成椭圆度超差,导致套管公扣和接箍母扣的产品合格率下降、成本增加。经过研究分析,油套管接头椭圆度超差的主要原因是车床卡爪结构设计不合理,造成钢管受力不均,发生不均匀弹性变形,加工变形过程如图1所示。

图1 加工变形过程

通过分析螺纹接头加工过程,控制螺纹和密封的椭圆度,需要降低加工过程工件的弹性变形。一是可以通过增大工件与夹具的接触面积,二是降低夹具对工件的夹持压力,以减小螺纹加工过程弹性变形,但是由于夹持压力过低会导致切削力大于工件与夹具之间的摩擦力,导致加工过程工件打滑,螺纹表面乱扣。因此,在保证一定夹持压力的情况下,增大油套管与夹具的接触面积,使夹持压力均匀分布在接箍或者油套管表面,减小油套管的受力集中,使其不易产生变形或者减小变形,从而解决椭圆度超差的问题。通过从夹具设计着手,将卡爪夹具由通用夹具设计为圆弧形状专用夹具(如图2 所示),圆弧曲率与油套管圆弧保持一致,避免受力集中,控制油套管弹性变形量,从而很好地解决椭圆度超差的问题。

图2 夹具优化设计

2.2 螺纹表面质量问题

2.2.1 表面粗糙度不合格

油套管特殊螺纹一般设计有金属密封结构,为保证螺纹接头的密封性能,对接头表面粗糙度要求较高。螺纹接头粗糙度不合格也是实际加工生产中经常出现的表面质量问题,粗糙度不合格可能造成油套管使用性能下降,特别是具有金属密封结构的特殊螺纹接头,造成密封性能下降,严重的可能造成密封泄漏,给后期施工造成巨大的经济损失。针对粗糙度不合格问题,主要从三个方面分析解决:一是选择合适的刀具形状,在精加工粗糙度要求较高的密封表面时,尽可能选择小角度菱形刀片,配合较小的刀尖圆角,通常圆角大小选用R0.4 为宜;同时选择合适的刀具前角和后角,一般正前角刀片切削轻快,更适合做精加工,后角选择常有5°、7°、11°三种搭配。二是先择合适的加工工艺,为保证密封面具有一定的粗糙度,根据刀具形状和工件材料,选择合适的加工工艺参数,主要包括:切削量、主轴转速、进给速度等,一般精加工余量0.1~0.3 mm 为宜,切削速度0.1 mm/r,转速一般根据切削速度来选定。三是检查刀具磨损情况,刀片的轻微磨损会造成刀片切削刃处不规则,造成加工表面粗糙度不合格。

2.2.2 黑皮扣

为方便螺纹接头引扣和上扣,油套管螺纹接头一般设计为锥螺纹,油套管螺纹前端部分为完整螺纹,后端部分为非完整螺纹,表现为黑皮扣。为保证螺纹接头的连接性能,一般对完整螺纹和非完整螺纹的长度有明确要求,设计中我们希望完整螺纹尽可能的多,但是实际生产中常出现完整螺纹长度不足,黑皮扣过长,完整螺纹长度检验不合格。导致这种现象的原因有:①油套管管端直度超差;②套管管坯椭圆度超差;③套管夹持偏心。3种情况均可导致表面加工不均匀,出现螺纹黑皮扣长度超差问题。针对黑皮扣超差问题,建议在螺纹加工前检验套管直度和椭圆度,同时检查夹具安装位置,尽可能保持夹具与套管保持同一圆弧曲率。

2.2.3 螺纹毛刺及翻边

油套管螺纹一般采用成型刀片经过多次循环加工至设计尺寸,加工完成后常在螺纹表面出现毛刺现象,首扣和黑皮扣部分尤为严重,这些表面毛刺如不进行处理,容易引起螺纹上扣扭矩增大,扭矩曲线异常,严重时会出现上扣过程粘扣现象,直接影响螺纹接头的使用性能。造成这一表面质量问题的主要原因是加工过程中螺纹齿顶非完整形状,造成螺纹齿顶铁屑外翻。针对首扣毛刺,建议在螺纹车削完成后,增加首扣铲除工序,铲除首扣非完整的螺纹部分;针对黑皮扣部分的毛刺,建议进行修磨处理,采用砂轮或者其他修磨工具除去表面外翻的毛刺;针对完整螺纹部分出现毛刺,首先检查螺纹预留尺寸,如果精车加工余量不足,也会导致完整螺纹部分出现毛刺,建议调整粗车加工余量,保证螺纹精车有足够的余量。

2.2.4 螺纹表面颤纹

螺纹采用成型刀具连续加工而成,理论上会保持较好的表面光洁度,但实际生产过程中如果加工刚性较差的薄壁工件或者刀具、车床的刚性不足以及夹持力不足都会在加工过程中产生振动,在螺纹加工表面形成颤纹。颤纹是油套管特殊螺纹接头生产加工过程中普遍存在的现象,不仅影响特殊螺纹接头的表面质量,而且会影响特殊螺纹接头的各项使用性能。螺纹表面颤纹现象,一是加工试样、刀具或车床本身刚性不足,首先根据螺纹的设计长度、车床的加工特点和刀具装夹方式,选择合理的工件悬出长度和刀具悬长,以提高工件和刀具的刚性,避免管体悬出过长、管端摆动造成加工颤纹的产生;二是加工工件的装夹方式不合理,例如夹持压力不合理或夹具卡爪尺寸不合适等都会产生颤纹,如果夹持压力过低,在螺纹加工过程中,切削力大于工件与夹具之间的摩檫力,工件将会发生位置移动,导致螺纹表面颤纹产生;三是加工工艺参数选取不当,螺纹加工过程中,切削面积逐渐增大,成型刀片承受的切削载荷也逐渐增大,当达到一定载荷时,刀具容易产生振刀或者崩刀。因此应根据工件材料、螺纹齿形、每一刀车削面积优化加工参数,如切削量、切削速度,切削量可以随着切削面积增大而逐渐减小,而不是平均分配切削量。

3 结 论

(1)油套管特殊螺纹接头的加工精度和表面质量直接影响着油套管的使用性能,因此在生产过程中,应严格控制螺纹接头加工过程的加工精度和表面质量。

(2)设计合理的夹具、刀具,以及合理的加工参数,可以有效提高特殊螺纹加工精度,保证密封直径和螺纹中径椭圆度、齿高、锥度,以及螺纹轮廓形貌等参数满足加工精度要求,实现精密加工。

(3)优化加工工艺,合理分配加工吃刀量,以及选择合适的刀具和工件装夹方式,控制管坯几何尺寸等,可提高刀具和工件的刚性,有效控制螺纹表面粗糙度、毛刺、黑皮扣以及颤纹等外观质量问题,从而提高油套管特殊螺纹接头的表面质量。