船舶疏水系统流量压力脉动特性研究

刘裕燊,罗小辉,常文奇

(华中科技大学机械科学与工程学院,湖北武汉 430074)

0 前言

疏水系统主要负责船舶疏干排污工作,在船舶中起重要作用,疏水系统的减振降噪是目前的研究热点[1]。疏水系统的噪声主要是由管道压力及流量变化带来的流动噪声及管道振动噪声。故系统降噪的关键之一是减小管道中的压力流量脉动。为达到此目的,首先要了解系统的流量压力特性。

疏水系统压力脉动的主要来源为柱塞泵,国内外学者大都采用仿真和试验相结合的方法展开相关研究工作[2-4]。目前针对脉动特性影响因素展开的研究可以概括为两大类:(1)泵结构(斜盘倾角、配流方式等)的影响[5-8];(2)工作条件(负载压力、排量等)的影响[9-11]。此外不少学者通过建立系统管路模型,研究不同工况及管路元件参数对液压系统流量压力的影响[12-14]。

为了研究低噪声疏水系统特性,本文作者建立了完整的仿真模型。通过搭建试验台进行试验,验证模型的准确性。最后基于该模型对疏水系统的深水工况特性及压力脉动的影响因素进行研究分析。

1 疏水系统模型建立

1.1 柱塞泵结构及仿真模型

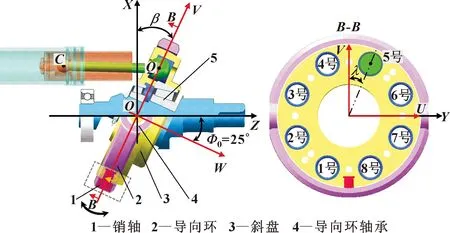

疏水系统采用图1所示的低噪声柱塞泵。该泵主轴在曲拐处与斜盘用轴承连接,主轴转动时通过与导向环共同作用,推动斜盘摆动进而带动柱塞作往复运动,配合安装在泵阀体底部与柱塞相连的吸水、压水阀完成吸水和压水工作。

图1 柱塞泵结构

基于斜盘总成的运动,以竖直方向为X轴,主轴中心线方向为Z轴,建立静止坐标系O-XYZ。以斜盘轴线为W轴,销轴轴线为V轴,建立运动直角坐标系O-UVW。建立的坐标系如图2所示,此时坐标系O-UVW与斜盘相对静止。

图2 斜盘坐标系

假设在运动坐标系O-UVW中各轴过原点的单位向量分别为PU、PV、PW,由于导向环轴承轴线与OY轴重合,PV在斜盘运动过程中始终位于XOZ平面。若β为导向环在t时刻的摆角,则PV在静止参考系中的坐标为

PVs=(cosβ,0,sinβ)

(1)

主轴转速为ω,则主轴旋转角度θ=ωt+A为OW在XOY平面的投影相对OX轴转过的角度,此时PW在静止参考系中的坐标表示为

PWs=(-sinΦ0cosθ,-sinΦ0sinθ,cosΦ0)

(2)

假设单位向量PU在静止参考系O-XYZ中的坐标PUs=(XUs,YUs,ZUs),根据坐标轴单位向量的正交性,可以得到:

(3)

同时注意到PVs·PWs=0,则

(4)

根据坐标变换原理,运动坐标O-UVW在t时刻对静止参考系O-XYZ的坐标变换矩阵可表示为

(5)

球窝在斜盘上分布圆半径为RQ,则球窝中心在O-UVW中的坐标为

Qd=(RQcosλ,RQsinλ,0)

(6)

进一步得到球窝在O-XYZ中的坐标为

(7)

柱塞连杆长为l,柱塞分布圆半径为Rp,根据几何关系得到柱塞端球窝中心点C坐标:

(8)

对球窝中心位移求导得到球窝的运动速度:

(9)

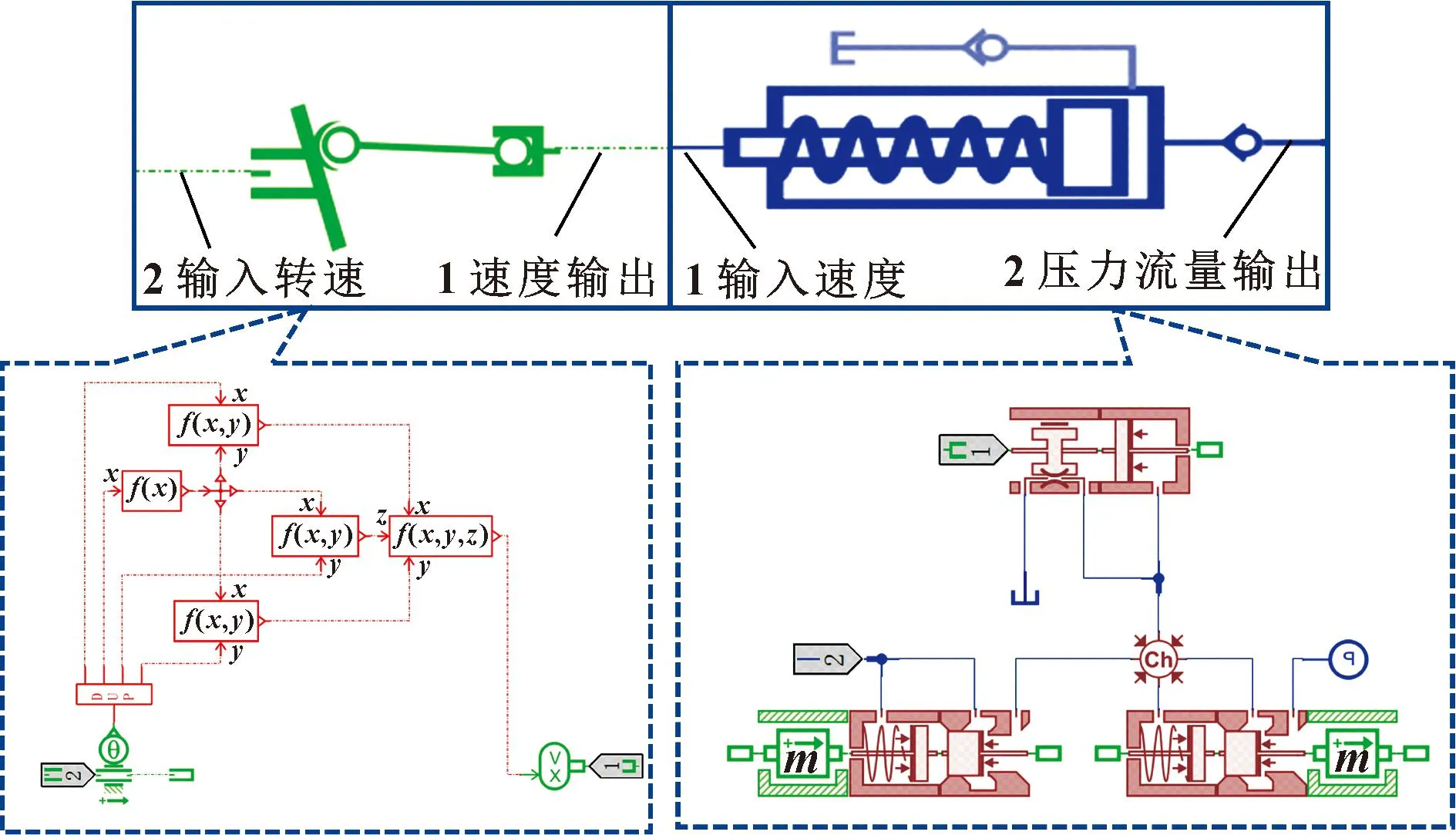

根据以上公式,在AMESim中建立图3所示的单柱塞模型。

图3 单柱塞模型

1.2 出口管路模型建立

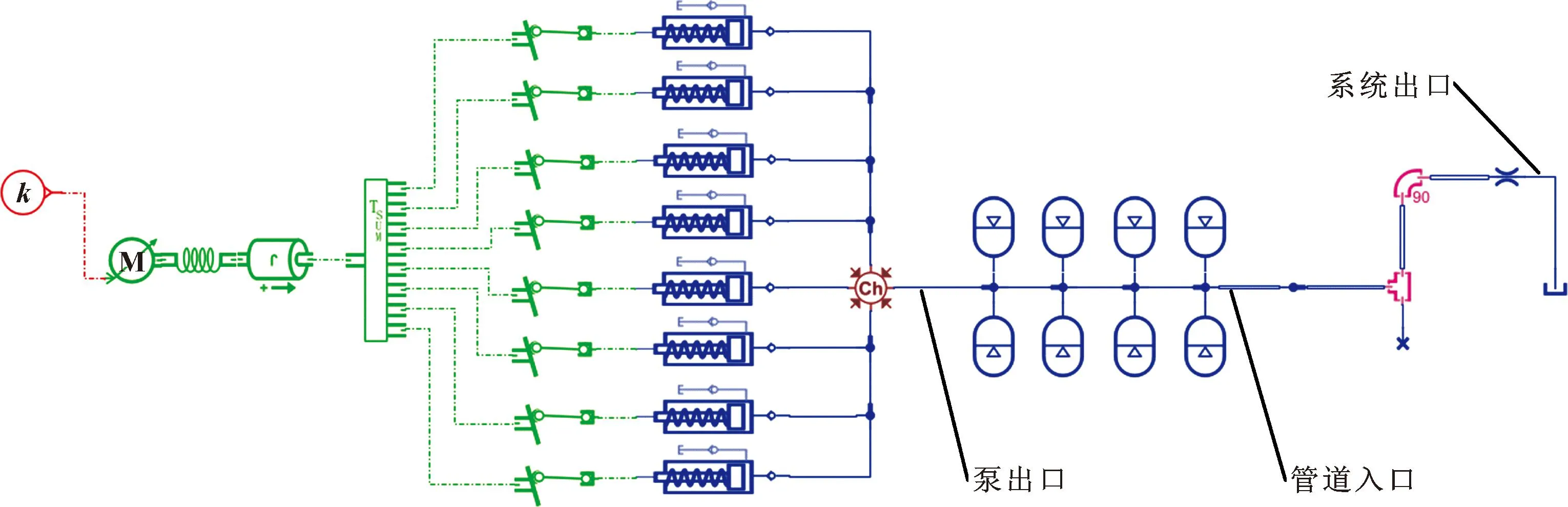

疏水系统出口管路主要由截止阀、弯管、三通接头及其他管道附件组成。将以上元件合并为与流速相关的阻性环节,则疏水系统可简化为图4所示。

图4 疏水系统简化示意

节流阀进口流量与压力关系为

(10)

考虑管道内介质的动量及压缩性有:

(11)

(12)

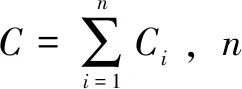

其中:Ac为管道截面积;lc为管道长度;ρ为介质密度;B为管道和管内液体的等效体积模量。

泵的压水口安装有8个蓄能器,根据波义尔定律,其压力变化可以描述为

(13)

其中:i为蓄能器编号;λ为多变系数,当蓄能器隔膜静止时λ=1,快速压缩时,λ=1.4。

根据系统流量有:

(14)

若系统平衡且忽略系统泄漏,则p=pc=paN,q2=qc。在平衡点(q20,p20)处对式(10)(13)进行Taylor展开[15],并结合式(11)(12)(14)得到:

(15)

(16)

根据以上公式,建立图5所示的疏水系统仿真模型,参数设置见表2。

表2 仿真主要参数

图5 疏水系统仿真模型

2 仿真模型验证

为验证仿真模型的准确性,搭建疏水系统试验台对系统的压力特性进行测试。试验台设置如图6所示,出口管路包含节流阀、弯管及三通管,压力传感器安装于压水口蓄能器组下游的管道入口处,通过B &K测量系统采集试验数据。

图6 疏水系统试验平台

通过改变试验台节流阀开度,分别调节系统压力至额定工作压力1、2、3.5 MPa进行测试,待系统运行稳定后进行数据采集。仿真与试验得到管道压力脉动曲线对比如图7所示。

图7 管道压力脉动

不同工作压力下,仿真与试验得到的柱塞泵压力脉动频率均在5 Hz附近。其中试验得到的脉动周期稍大是因为在加载后电机的转速有所下降。

压力脉动率定义为式(17),仿真与试验得到的脉动率对比见表3。

(17)

表3 压力脉动率对比

可见,各试验压力下脉动率均在10%以下,随着工作压力增加,压力脉动率逐渐下降。各工作压力下仿真与试验相对误差最大为1.57%,说明该仿真模型能较准确地计算疏水系统的流动特性。

3 系统特性仿真研究

3.1 系统流量特性研究

基于仿真模型对系统的流量脉动进行研究。改变节流阀开度控制管道压力,计算得到泵出口流量特性如图8所示。压力变化对泵出口流量影响较小,平均流量均为22.7 m3/h。流量脉动率均20%。流量脉动的主要频率为5 Hz,与压力脉动相同,但同时存在20 Hz的脉动成分。

图8 泵出口流量

图9所示为管道入口流量曲线,经过蓄能器组后流量脉动被有效地消减,特别是20 Hz的脉动。且随压力增加,蓄能器组参与工作的有效体积增加,流量脉动衰减效果进一步提高。

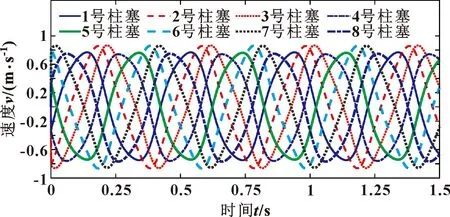

柱塞流量与其运动速度直接相关,为研究各流量脉动频率成分的由来,对图10所示柱塞泵柱塞的运动速度曲线进行分析。可见,各柱塞的速度曲线为非标准正弦曲线且峰值不同。对位柱塞的速度曲线相位差为π但形状相同,这使得脉动周期变为斜盘运动周期的一半,即5 Hz;而20 Hz的峰则是8个柱塞压水动作的结果。

图10 柱塞运动速度曲线

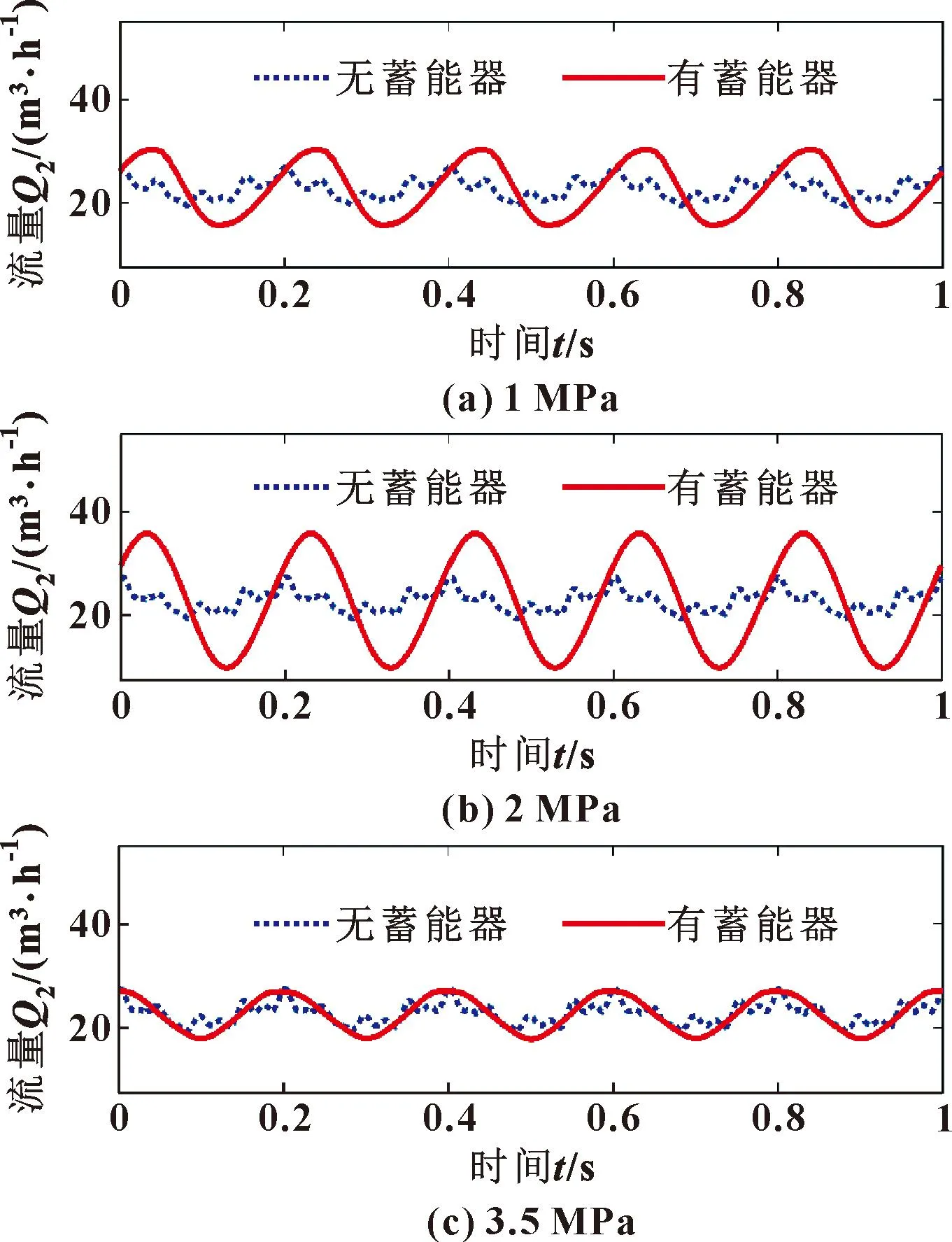

3.2 深水工况特性研究

疏水系统实际工况为深水压力,故设置阀为全开状态(开度65 mm),此时管道平均压力与系统出口背景压力相同。为更好地分析深水工况时管道压力脉动的成因,分别对背景压力为1、2、3.5 MPa时,有、无蓄能器组的管道流量、压力曲线进行计算,结果如图11—12所示。

图11 阀全开管道压力

图12 阀全开管道流量

无蓄能器组时,管道压力脉动由各柱塞速度突变及流体惯性引起的水击压力主导,主频率为20 Hz。随压力增加,压力脉动幅度稍有增加,最高达0.5 MPa,但对流量脉动的影响较小。

加入蓄能器组时,管道压力脉动得到衰减,同时主脉动频率由20 Hz变为5 Hz。由于水击引起的压力脉动较大,蓄能器压缩后未能迅速复原,导致流量脉动增大。随着压力增加,蓄能器组可压缩体积先增后减,流量及压力脉动也先增后减,与前述理论分析相符。

4 系统压力脉动影响因素研究

对系统管路压力脉动的影响因素进行研究以便为系统优化提供指导。为更清楚地描述不同因素对系统工作时压力脉动的影响,定义相对脉动率为压力脉动幅度与系统出口背景压力之比:

(18)

4.1 节流阀开度的影响

设置不同背景压力,调节节流阀开度为65、40、30、16、13 mm,对应的管道压力与背景压力差为0、0.1、0.5、1、2 MPa,其他条件不变,计算得到的管道压力相对脉动率如图13所示。

图13 不同阀开度管道压力相对脉动率

节流阀开度较大时,低压力下管道压力相对脉动率较高,随着压力的增加,相对脉动率逐渐减小。此时式(16)根式的第二项均为零。系统压力主要影响蓄能器组的工作状态。由于系统的流量脉动频率固定,当泵出口压力在2~2.5 MPa时,分母靠近谷值,此时压力波动达到最大。

随着开度减小,压力脉动逐渐转由节流阀的节流压力主导。开度减小至30 mm后,脉动规律与前述试验规律相同。开度为16 mm时,相对脉动率较小,进一步减小阀开度后相对脉动率增大。

可见节流阀开度对系统脉动影响较大,加载试验方法模拟深海工况具有一定的局限性。

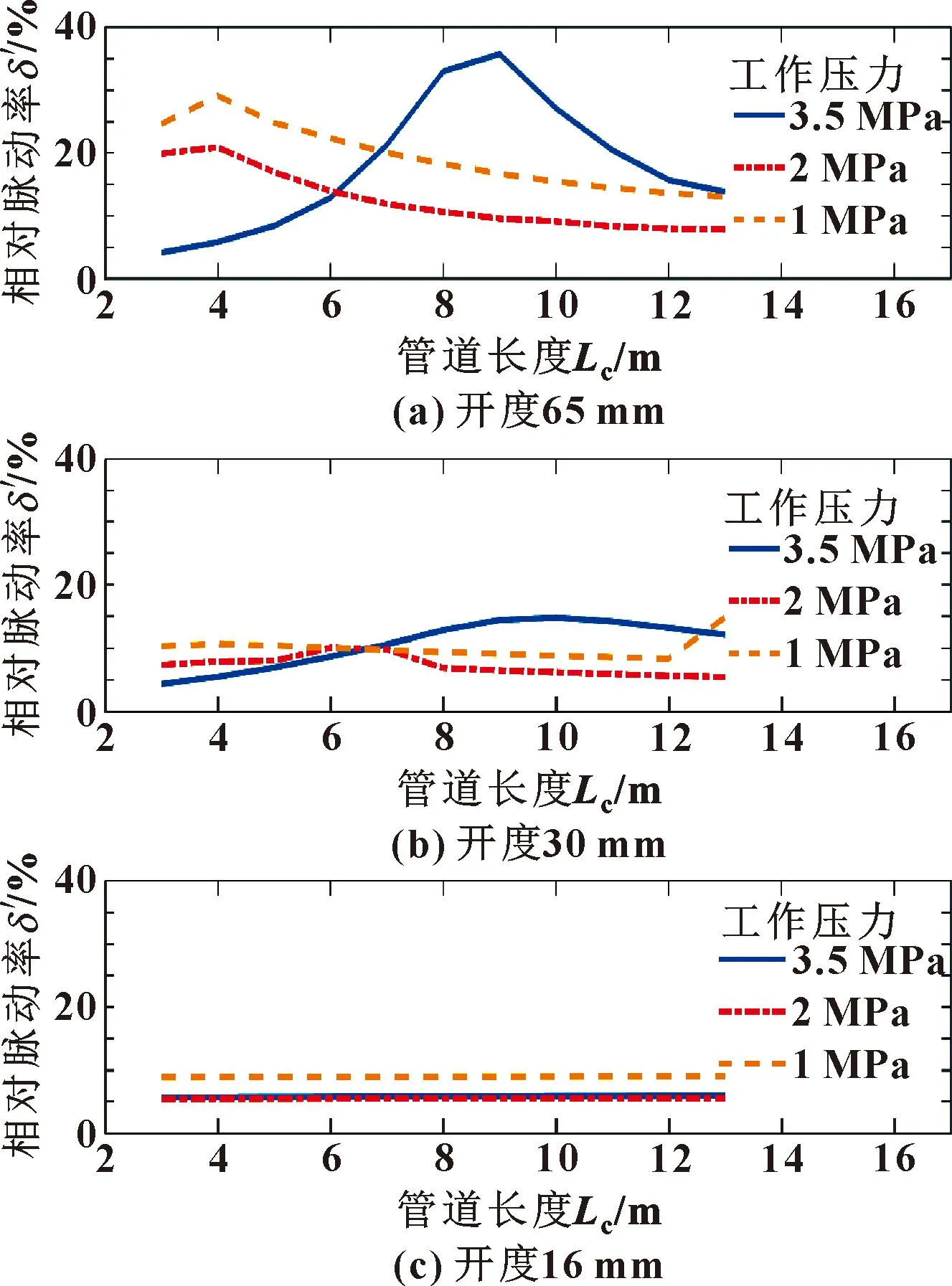

4.2 系统管道长度影响

在不同背景压力下,改变泵出口直管长度为3~10 m,计算阀开度为65、30、16 mm时管道压力相对脉动率,结果如图14所示。

图14 不同开度下管道压力相对脉动率随管道长度的变化

阀开度为65 mm时,压力相对脉动率随长度增加先增后减。管道长度对压力脉动影响较大。

阀开度为30 mm时,相对脉动有所减小,且管道长度的影响减轻。脉动峰值对应的管道长度提高,当长度小于6 m时,相对脉动率均小于11%。

开度减小到16 mm后,各工作压力下相对脉动率几乎无变化,各工况下均小于10%。

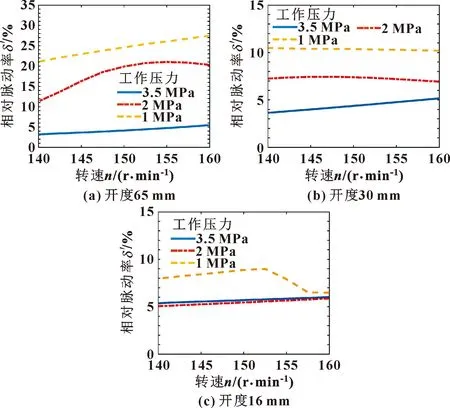

4.3 柱塞泵转速的影响

在不同背景压力下,改变柱塞泵输入转速为140~160 r/min,计算阀开度为65、30、16 mm时管道压力相对脉动率,结果如图15所示。

图15 不同开度下管道相对压力脉动率随转速的变化

开度为65 mm时,泵转速对压力脉动的影响最大。此时1、3.5 MPa压力下相对脉动率随转速增加而增加;2 MPa压力下,随转速增加,相对脉动率迅速增加,转速超过155 r/min后逐渐减小。

开度为30 mm时,转速对相对脉动率影响最小,各工况下相对脉动变化幅度均小于1.5%。

开度16 mm时,转速对3.5 MPa及2 MPa工况影响较小;但1 MPa工况相对脉动率变化幅度达2.5%。低、中压工况相对脉动率均最小。但在3.5 MPa工况下,相对脉动率均高于其他开度。

4.4 柱塞分布半径的影响

在不同背景压力下,改变柱塞泵柱塞分布半径及柱塞半径,使得泵平均流量不变。计算阀开度为65、30、16 mm时,不同柱塞分布半径下管道压力相对脉动率,结果如图16所示。

图16 不同开度下管道相对压力脉动率随柱塞分布半径的变化

可见改变柱塞分布半径对压力脉动率的影响较小,各工况下由结构改变引起的管道压力相对脉动率变化均小于1.5%。综合各工况考虑,柱塞半径设置在0.1~0.15 m内可获得较低的相对脉动率。

5 结论

文中通过对泵及管路的分析建立了低噪声疏水系统仿真模型,并搭建试验平台进行试验。仿真结果与试验吻合度较好,具备液压分析能力,可为疏水系统设计及优化提供研究基础。根据试验及仿真分析得到以下结论:

(1)系统压力脉动及流量脉动源自柱塞泵,除8个柱塞压水周期引起的20 Hz脉动外,还受斜盘导向环结构影响,其主频率为5 Hz。

(2)节流阀开度变化对系统相对压力脉动影响较大。开度大于16 mm时减小阀开度可降低脉动率,但开度过小时高压工况脉动率反而升高。开度取30 mm时,效果较理想。

(3)阀开度较大时,管道长度对压力脉动影响较大;开度减小后,对管道长度敏感度下降。设计管道时可根据仿真结果适当选取管道长度。

(4)泵转速下降对降低脉动有利,柱塞分布半径在0.1~0.15 m为宜。但阀开度较小时,转速及泵结构参数的变化对系统脉动影响较小(<1.5%),优化系统时可着重从系统出口管路入手。