基于LSTM 的试验系统控制策略设计

吴洋,张燕华,周家林,程月华,单圣强

(1.南京航空航天大学自动化学院,江苏南京 210000;2.中国航发四川燃气涡轮研究院,四川绵阳 621000)

试验系统作为发动机开发与验证的关键环节,可以用于寻找发动机所需的进气条件以及燃料条件,最终达到改善发动机设计的目的,发动机试验时间超过其总研发周期的一半[1-3]。

国内针对试验系统的软件设计开展了大量相关的研究。文献[4]针对民用航空涡扇发动机设计了压力测试系统,有效地实现了高精度大规模压力参数测量和采集;文献[5]基于LabVIEW 环境,开发了卫星发动机燃烧室试验台测控系统,经过测试,该系统能够有效解决燃油流量的控制问题。

现有的模型主要针对试验系统的设计过程[6-7],鲜有基于试验系统的算法或策略设计。该文通过对于历史试验数据的分析与挖掘,开发了基于神经网络的参数映射模型,并基于该模型设计了试验系统智能控制策略,最终基于仿真试验与实际试验验证了算法的可行性与优势。

1 试验系统结构与数据预处理

1.1 试验系统结构介绍

压强试验系统由多组压强传感器、温度传感器反馈分段管路中的压强、温度值作为控制依据[8-9],再由多级串并联的阀门、流量孔板实现流量的控制。

压强试验系统的结构流程图如图1 所示。试验系统通过调节各级阀门的开度使试验平台达到目标压强与流量。

图1 压强试验系统结构流程图

系统建立起管道各组阀门与压强、流量等状态参数之间的映射模型,是后续设计智能控制策略,进而实现在管道极端环境冲击约束条件下的系统自动化调节。该试验系统是一个强非线性、强耦合的复杂系统,其精确解析模型难以建立,该文通过长短期记忆神经网络(Long Short-Term Memory,LSTM)对系统进行建模。

1.2 训练模型数据预处理

为了建立空气系统的参数预测模型,基于对空气系统历史数据的分析,筛选[10]出正常运行的数据,并对数据进行中位数采样,以提高数据的稳定性,便于模型训练。

从采样后的数据中识别出稳态,并提取从一个稳态到相邻时刻下一稳态的参数变化,定义为调节过程。最后通过归一化将数据转变为适用于监督训练的格式。所采用的归一化算法为标准归一化算法,转换函数如下[11]:

其中,x表示未归一化数据,x′表示归一化后的数据。μ、σ分别为所有样本数据的均值和标准差。归一化后的数据服从标准正态分布,即均值为0,标准差为1。

2 预测模型神经网络训练

试验台各个工作参数稳定后,经过一次阀门开度的调节,再次稳定的各个工作参数是可预测的,据此构建预测试验台稳态压力和流量的神经网络。

2.1 LSTM神经网络原理

该文使用LSTM 实现试验系统参数的预测。LSTM 相较于循环神经网络,其隐层神经元增加了三个数级控制门对单元的状态进行更新、遗忘和输出,完成对长时间步数据信息的提取[12-16]。

LSTM 的输入为当前时间步的输入数据xt、上一时间步的隐层状态ht-1和上一时间步的单元状态Ct-1。遗忘门的作用是确定哪些信息需要被遗弃[17],其输出向量ft为:

其中,Wfx和Wfh为遗忘门的连接权值。神经元的激活函数为:

输入门通过gate 确定输入到LSTM 单元的信息中哪些可以被添加到单元状态中,其输出向量it为:

在输入门和遗忘门的共同作用下,LSTM 单元的状态更新为:

其中,⊙表示列向量按位相乘运算。当ft中某元素为0 时,Ct-1中对应元素通过⊙运算无法传递到下一时刻的LSTM 单元中(这个过程称为遗忘);当it中的元素不为0 时,Wcx·xt+Wch·ht-1形成的新信息向量中对应元素就被添加到下一时刻的单元中(这个过程被称为记忆),同时,LSTM 单元状态信息完成更新。

2.2 试验系统神经网络模型结构及参数

该文的LSTM 预测模型输出具有4 个维度,包括试验台压强P,试验台流量W,以及两个相关压强P1,P2,其对应的权重分别为10、10、1、1。

构建预测试验台稳态压强和流量的神经网络,神经网络模型的参数如表1 所示。

表1 神经网络模型参数

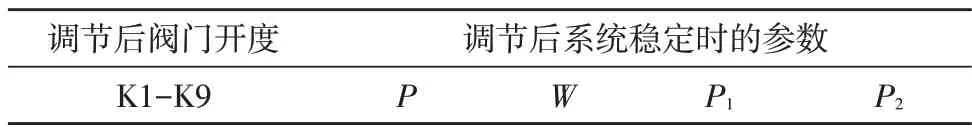

其输入层和输出层所包含的参数如图2 所示。该模型所关注的阀门个数为9 个,分别为K1-K9。模型的输入层包括调节前的这9 个阀门的开度、以及在当前阀门开度情况下系统稳定时的P、W、P1、P2,还包括调节前这9 个阀门最后一次调节的调节方向。

图2 试验系统智能控制模型图

输出层包括调节后稳定时的各段管道内压强P、P1、P2以及总流量W。

3 试验系统控制策略设计

3.1 阀门主要开度影响分析

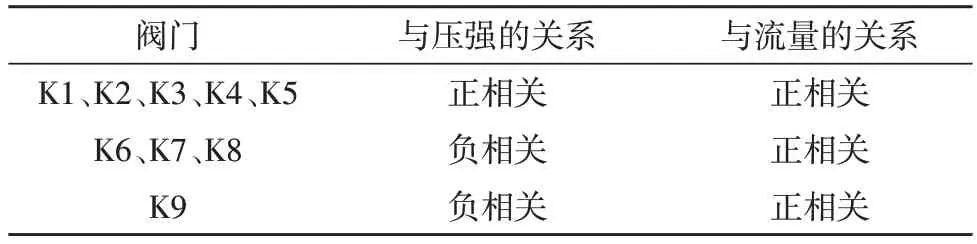

根据压强试验系统结构流程图(见图1)可知,系统通过K1 控制进气,通过K9 控制排气。其他起到控制作用的K2、K3、K4、K5 位于试验台进气端,K6、K7、K8 位于试验台放空端,此时结合实际专家经验,可以得到阀门与压强和流量的相关性如表2 所示。

表2 阀门与压力和流量的相关性

3.2 试验系统控制策略设计

该文设计了基于智能预测模型的试验系统两步控制策略。

第一步(粗调):仅调节流量,暂时不调节压强。通过调节K9、K3 和K4 三个阀门,使流量满足一定的误差要求。根据表2 预设阀门调节的方向,以避免反向调节。

取阀门开度调节的最小步长为1,根据目标压强与当前压强的关系,以预设的方向遍历所有阀门开度的组合,以其为阀门调节后的开度,并结合当前的状态量输入模型进行预测,形成一张表格,表头如表3 所示。

表3 策略查询表头参数

得到表格后,通过下面的规则查询该表格,得到需要调节的阀门及调节后阀门开度的大小,即需要的策略。

①设定流量查询容错率为1%,即在目标流量的基础上上下浮动1%,求得流量W的范围(W_low,W_high),查询表格中流量W符合该范围的表项。

②根据流量孔板测量要求,阀门K3 所在支路的压强与试验台压强的差值P2-P不能大于250 kPa,查询表格中符合该条件的表项。

第二步(微调):同时调节压强和流量,使之达到要求的精度。此时调节五个阀门:K9、K3、K4、K6、K7。

根据表2 中所述的阀门开度对试验台流量的正负影响,预设阀门调节的方向。

然后通过查表的方法,可以得到相应的策略,使流量和压强同时到达允许的误差范围内。查表的规则除了第一步的规则,还包括如下规则:

设定压强查询容错率为1%,即在目标压强的基础上上下浮动1%,求得压强P的范围(P_low,P_high),查询表格中压强P符合该范围的表项。

3.3 主要技术创新点

1)针对传统人工调节存在调节时间长、依赖经验等难题,将人工智能算法引入管道试验系统,实现了基于数据驱动的智能控制方案。

2)针对阀门存在死区、往复偏差等非线性问题,通过在数据样本中提取阀门调节方向的信息,提高了控制策略的调节精度。

3)该策略可根据调节目标和当前阀门状态,直接给出各个阀门的调节策略,实现了自动调节,相对于人工调节大大提高了效率。

4 试验设计与算法验证

在已开发的基于LSTM 的策略筛选算法平台上,输入当前压强系统的试验状态以及目标状态,该平台可以在10 s 内给出达到目标要求的控制策略,相较于人工经验调节所需的数分钟时间,基于LSTM 的策略筛选算法将试验控制效率提高了至少30%以上。

1)仿真验证结果

设单次调节试验中流量的目标值为Wd,策略筛选算法平台所给策略调节后的仿真流量值为Ws,则该试验中流量控制的误差为:

设单次调节试验中压强的目标值为Pd,策略筛选算法平台所给策略调节后的仿真压强值为PS,则该试验中压强控制的误差为:

经过仿真验证,空气系统模型在数据样本充足的情况下,流量控制策略误差结果如表4-5 所示。

表4 流量控制策略误差表

表5 压强控制策略误差表

2)试验验证结果

在某试验系统平台上现场试验,以测试该文提出的算法性能,结果如图3-4 所示。

图3 试验验证流量对比图

图4 试验验证压强对比图

由上述结果可知,该文所提出的控制策略在数据样本充足的情况下,压强和流量参数的控制误差均在1%以内,并且相较于传统的控制策略还有着更高的调节效率。

5 结论

该文针对发动机试验系统进行设计,首先对于实验系统的历史数据进行分析[18-20],根据参数间的耦合关系,提取数据在时序以及空间上的特征,并优化数据样本;使用LSTM 神经网络模型建立了空气系统中阀门开度与状态参数之间的映射模型,并将阀门调节方向的信息加入预测模型中,以解决阀门存在的死区、往复偏差等问题;最终依据上述理论设计了试验系统智能控制策略,并进行了试验测试,结果表明,所提出的算法提高了试验空气系统的调节效率,并保证了调节的精度。