数控机床热误差补偿关键温度测点的选取及应用

裴伟兴

(陕西秦川智能机床研究院有限公司,陕西 西安 710301)

0 引言

对于数控机床而言,由于自身部件的热胀冷缩而产生的误差是影响机床加工精度的主要因素[1-2]。为了经济且有效地减少热误差对机床精度的影响[3],热误差补偿技术被国内外广泛研究。

在国外,从事机床热误差补偿技术研究比较有影响的有美国密西根大学、日本东京大学、德国阿亨大学等。其中美国密西根大学开发了基于PC 机的加工误差神经网络实时补偿系统,并成功地将误差补偿技术应用于车削加工中心上,使加工精度提高一倍以上。

在国内,西安交通大学、华中科技大学、浙江大学、北京机床研究所等从不同方面进行了研究,但热误差补偿技术大部分还停留在实验室范围内,还没达到成熟的商业化程度。以西安交通大学为代表的借助有限元计算机床部件及变形场,利用微机控制进行数控机床误差实时补偿,取得了一定的补偿效果,但很少应用于工业数控机床上。

本人参与了西安交通大学热误差补偿技术在工业机床上的应用项目,该技术需要采用14 个机床温度测点进行为期20 天的数据采集,才能完成机床热误差补偿建模。对14 个测点进行了优化,最终选出4个关键温度点,使用雷尼绍XL-80 激光干涉仪一天即可完成机床热误差补偿建模,并取得了较好的测试结果,有效解决了热误差补偿技术的关键难点和应用推广问题。

1 数控机床直线轴热误差实时补偿原理

根据金属材料的热膨胀性质,丝杠的热膨胀系数为10 ppm(10 μm 每1 m 每1 ℃)[4],长度为1 m 的金属每升降1 ℃,会发生10 m 的伸缩变化。根据这一特性可对机床直线轴各处热点和丝杠伸缩量进行建模分析,找到机床各直线轴的热误差敏感点,利用该点的温度变化间接反映丝杠的伸缩量,通过建立热误差数学补偿模型对数控系统进行实时补偿,从而减少热误差对机床定位精度的影响。

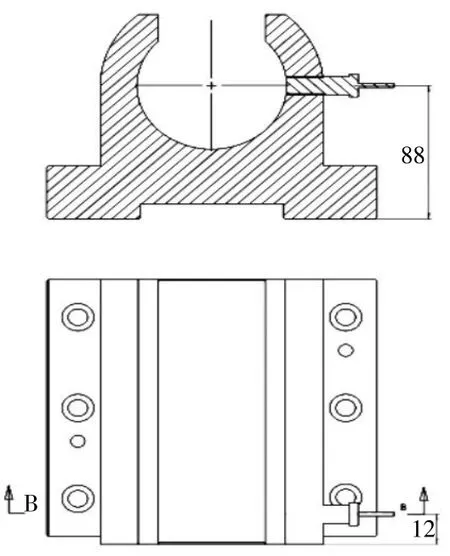

2 机床直线轴PT100 温度传感器的测点选取

根据热模态分析法对机床部件进行大量取样测试,发现丝杠螺母位置处的热源线性较好,作为选取温度传感器的最佳部署位置,现使用三个PT100 磁吸式传感器吸附在如图1 所示的丝杆螺母座A、B,C 位置,D 吸附在机床的外防护上,F 布置在铸铁上,对机床进行升降温实验,使用雷尼绍XL-80 激光干涉仪记录误差。

图1 温度传感器在螺母座位置处的测量位置

机床升温前激光首先执行一次激光测量循环,然后使用快移进行全行程往返运动20 次,接着再次执行一次激光测量循环,并记录个传感器的温度值和丝杠伸长量,依次加热六次后,进入冷机测量阶段,机床直线轴每停止10 分钟后激光测量一次,记录温度值和丝杠误差值,通过数据分析发现C 点位置处的温度变化与丝杆热变形量近似拟合。

通过使用该方法对几十台同型号VMC850 机床进行试验发现,各直线轴的热敏感点一致性较好,温度传感器的最佳部署位置在螺母座C 处,PT100 温度传感器的安装位置如图2 所示。

图2 X/Y/Z 轴螺母座安装PT100 温度传感器示意图

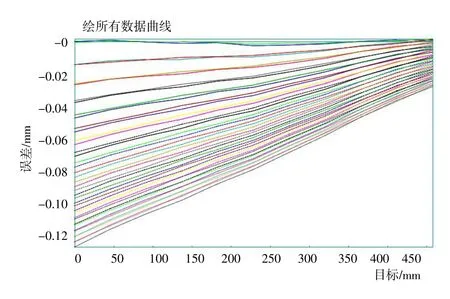

2.1 建立热误差补偿关键温度测点处的温升误差曲线

安装布置好PT100 温度传感器,对机床进行温升实验,完成各直线轴不同温度下的误差曲线模型。对机床X轴在0~800 mm 内使用快移速度往返运动20次,做一次激光定位误差采样,采样间隔为75.75 mm,重复进行了20 次循环,建立了如图3 所示的X轴热误差曲线图,图中曲线由上到下对的应热敏感点温度分别是:0 ℃、0.5 ℃、1 ℃、1.5 ℃、2.1 ℃、2.6 ℃、3.3 ℃、3.8 ℃、4.3 ℃、4.9 ℃、5.3 ℃、5.7 ℃、6.1 ℃、6.4 ℃、6.8 ℃、7.1 ℃、7.4 ℃。

图3 X 轴温升热误差激光线性分析曲线GB/T 17421.2_2000

2.2 建立热误差补偿数学模型

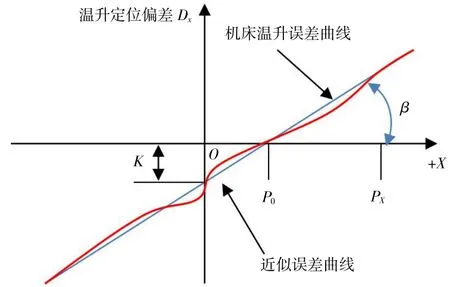

由上述实验可知,随着机床的升温,丝杠螺母座温度不断上升,丝杠发生热伸长,机床的定位误差不断增大。依据实验数据可以建立的热误差曲线如图4所示。其数学表达式为:

图4 温度为T 时机床直线轴热误差曲线

式中:Dx(T)为轴Px位置定位误差温度偏差值;Px为轴的实际位置;P0为轴的参考点位置;tanβ(T)为与轴位置不相关的定位误差梯度。

根据实验建立的热变形定位偏差数学模型可知,机床直线轴线性热膨胀补偿数学模型为:

3 宝机B80 数控系统热误差补偿原理

宝机B80 系统是国家数控中心与宝鸡机床联合开发的新一代数控系统,为更好地推广热误差补偿技术,宝机B80 系统内部集成了通过实验建立的热误差补偿数学模型,提供了热误差补偿参数接口,只需依据实验数据填写对应温差下的热误差补偿值,数控系统自行根据热敏感点与床身的温差变化实时选取填写的补偿值,通过补偿类型可以计算出各直线轴对应位置处的实际误差补偿值,经数控系统对程序和补偿值进行平滑处理限制后,叠加到插补控制过程中,进而消除热误差引起的定位误差。

3.1 宝机系统热补偿参数设置

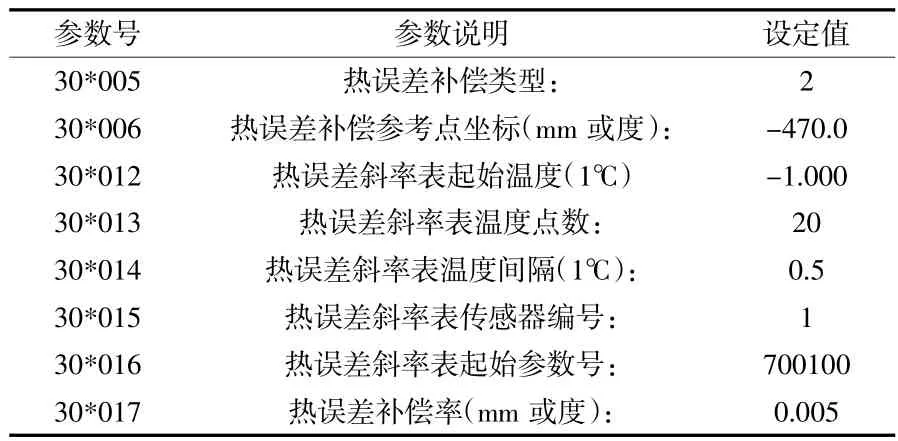

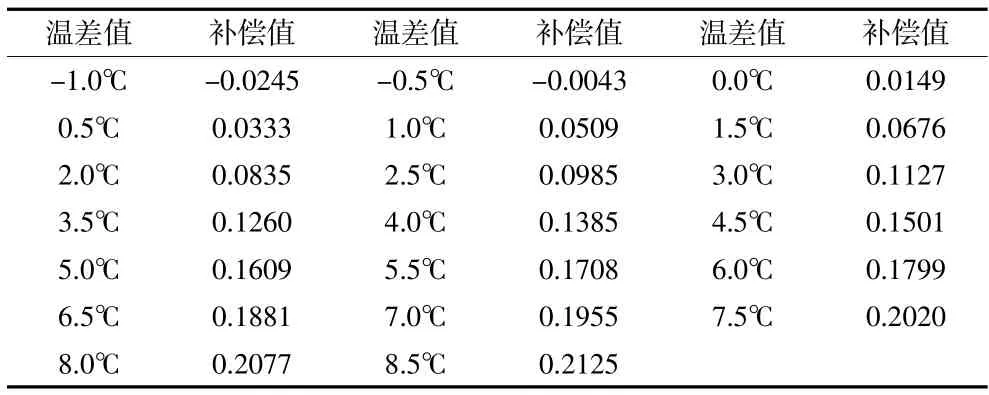

宝机B80 系统提供三种温度补偿方式:热误差偏置补偿、热误差斜率补偿,热误差偏置补偿和斜率补偿。采取第三种热误差补偿方式对Y轴进行验证,具体参数设置见表1。

表1 热误差补偿参数设置

直线轴Y丝杠螺母座温度相对于环境温度从-1~8 ℃热误差补偿值见表2。

表2 热误差补偿参数值

3.2 热误差补偿效果

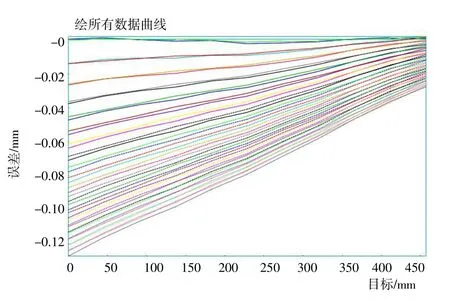

Y轴补偿前激光标定行程为457.5 mm,环境温度为22 ℃,升温测量20 次,Y轴丝杠螺母相对床身升温8.3 ℃,丝杆最大热偏移量0.10 mm,重复定位精度为0.148 mm,定位精度为0.156 mm,Y轴热膨胀曲线规律性很好,具体如图5 所示。

图5 直线轴Y 补偿前温升激光线性分析曲线GB/T 17421.2_2000

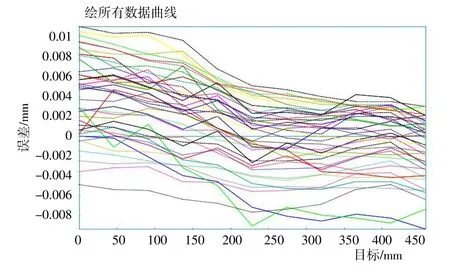

完成热误差数据补偿后,机床在实验条件相同的情况下,进行了温升测量,Y轴丝杠螺母相对床身升温8.3 ℃,最大丝杆热偏移量0.02 mm,重复定位精度为0.016 mm,定位精度为0.02 mm,有效减小了机床由冷机到热机过程中的定位误差,具体如图6 所示。

图6 直线轴Y 补偿后温升激光线性分析曲线GB/T 17421.2_2000

4 结语

基于机床热误差原理,通过对VMC850 机床进行大量测试和研究,总结出了一种适合机床市场应用的直线轴热误差实时补偿技术,可以有效避免丝杠热变形对机床定位精度的影响,该技术现已搭载宝机B80数控系统推向机床市场,得到了很好的市场反馈,将会有很大的应用前景。