多管线流量仪表标定控制策略设计

施华彪

摘 要 以某企业现有流量仪表标定系统为研究对象,针对其单一管线标定效率低下、小流量时标定结果稳定性较差等问题,设计水泵、电动调节阀相互协调的多管线流量仪表标定控制策略。实施过程中,将若干个待校正流量仪表与标准表串联在管路上,计算出标定流量与实际流量之差,根据差值范围进行分段控制,在不同分段控制策略中,将阀门开度和水泵转速作为主调节量。另外,还建立了电动调节阀数学模型,通过理论计算和MATLAB仿真验证了控制策略的稳定性,取得了满意的结果。

关键词 流量仪表 多管线 标定工况 控制策略 标准表法 分段切换 调节阀数学建模

中图分类号 TH814 文献标志码 A 文章编号 1000?3932(2024)01?0063?06

流量仪表标定的主要目的是提高其计量精确度,降低误差发生的概率和程度。传统方法是用一根管线开展标定,并且每次只校准一台仪表,这种实施方案的缺点是效率低下,难以满足批量处理的需求。多管线流量仪表标定可解决相关问题,能够通过多根管线一次性标定处理若干个流量检测装置,研究其控制策略具有突出的工程应用价值。

1 现有标定系统局限性分析及优化方向

1.1 现有标定系统

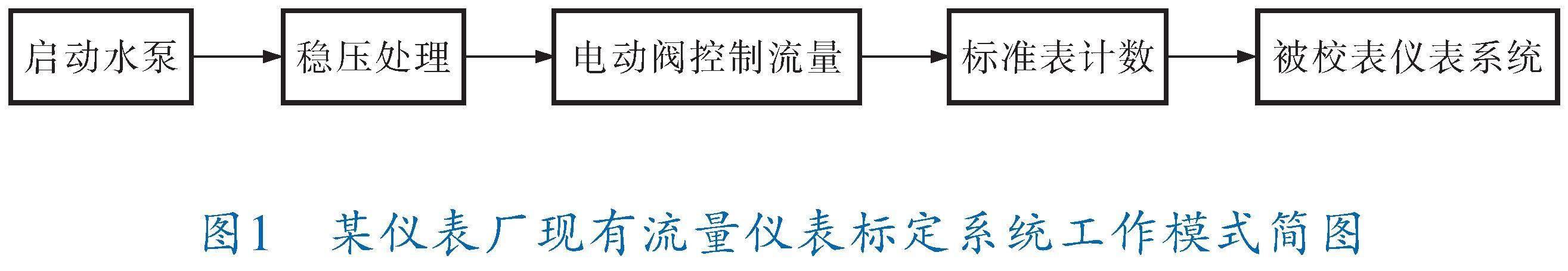

以某仪表厂现有流量仪表标定系统作为研究对象,采用标准表法进行标定,被测流体介质为水。在同一管线上串联标准表和被测仪表,设定上游水泵的转速,当流体通过仪表时,其流速和流量应保持不变[1]。为了提高流体的稳定性,应避免其通过流量仪表时出现紊流,在水泵和管道间设置稳压罐和电动调节阀,前者用于控制流体压力,后者用于调节流量,以达到足够的平稳性。某仪表厂现有流量仪表标定系统工作模式如图1所示。

1.2 标定工况需求分析

1.2.1 标定量程及标定范围

从基于标准表法的标定系统可知,水流量的精度以及流动时的稳定性是影响标定效果的主要因素,实际工况下,还需考虑管壁对水流稳定性的干扰。为降低难度,本研究不考虑这一因素。

该企业的标定管线包括5种规格,其公称直径分别为DN 50、DN 65、DN 80、DN 100、DN 125,标定流量点从10%~100%,按照图1所示的系统进行标定,结果见表1。

1.2.2 标定流量的稳定性分析

标定点包括10%、25%、50%、75%、100%,在实施过程中发现,当标定点较大时,流量稳定性较高,反之流量稳定性较差,表2为反映流量稳定性的数据。为了凸显效果,表2中针对不同口径的管线分别采集标定点为10%、100%的流量标定结果,可以看出,当标定点为100%时,虽然管道口径不同,但流量稳定性都较高,大部分测量值的变化率低于2%,只有DN 50管道对应的数值超过2%;当标定点为10%时,流量稳定性相对较差,测量值的变化率在4%左右,明显高于大流量标定时的数据。

1.2.3 小流量标定点流量稳定性差的原因分析

在整个标定系统中,流量调节阀是调节控制水流量的关键设备,该设备通过PID控制器进行流量调节,因此PID控制器与流量稳定性具有直接关系[2]。

从伯努利原理可知,当流体液位高度不变时,提高其流速,流体压力就会下降,如果降低流速,压力则会增加,这种压力变化会影响流体的稳定性。另外,该企业的水泵不具备变频控制功能,频率调节均由人工完成,不能实现实时动态控制,在流量较小的情况下难以实现流量的精确调控。

1.3 优化方向分析

1.3.1 改进常规PID控制器

为了提高小流量标定点的流量稳定性,要求PID控制器具有较高的灵敏度,当流体压力发生微小变化时,控制器应快速反馈相关信息,从而提高流量控制精度,目标是将流量值的变化率控制在3%以内。

1.3.2 建立多管线流量仪表标定策略

在实际工况中,企业的流体管线具有汇总或者分支功能,多个分支管线有可能汇集到同一主管线,因此可以制定多管线流量仪表标定策略,一次性完成多个仪表的标定,提高标定效率。标定系统中同时存在水泵和流量调节阀,流体介质具有一定的动能和势能,调节阀通过开度控制改变流量大小,这一过程会造成流体能量损失。阀门开度越大,流体受到的阻力就越小,其能量损失也就越低[3],反之则反。对于多管线系统,总流量的改变依赖于支路流量的控制,每一个支路上都设计有流量调节阀,都会造成一定的流体能量损失,在叠加作用的影响下能量损失会显著提高。多管线流量仪表标定策略通过水泵和调节阀的协同控制,在流量调节时尽可能提高调节阀开度、降低介质能量损失、保证流量需求。

2 多管线流量仪表标定系统构成及分段切换控制策略

研究过程着重解决多管线流量仪表标定系统的控制策略,暂不考虑PID控制器的改进。

2.1 多管线流量仪表标定系统整体结构

2.1.1 管路系统结构

该企业的标定管线有5条,为了便于分析,仅针对1#管线和2#管线设计多管线流量标定系统。

该系统由蓄水池提供水源,分支管线包括两路,管道直径分别为DN 50、DN 65。蓄水池内设置22 kW水泵,稳压罐与水泵联通,从稳压罐引出一个主管线,再将其分成两个分支,一路为DN 50,另一路为DN 65。在DN 50分支上靠近稳压罐的一侧设置前侧电动阀,随后连接5个被校流量仪表、1个标准表、1个后侧电动阀。在DN 65分支上同样按照顺序设置1个前侧电动阀、5个被校流量仪表、1个标准表、1个后侧电动阀。两个分支汇总至同一个主管线,将流体介质送入蓄水池,实现水资源的循环使用。

2.1.2 标定标准流量计选型

常用的流量校准装置分为两种,分别是电磁流量计和涡轮流量计。从精度、稳定性、可靠性的角度分析,涡轮流量计更具优势,但出于自动控制的需求,大多采用电磁流量计。

在多管线流量仪表标定控制系统中,笔者选择涡轮流量计作为标准表,所有被校表均采用电磁流量计。

2.1.3 稳压罐设计方案

稳压罐外侧设计有排气阀、安全阀、进气阀、排液阀、出水口、进水口,其内部设计有水平向横隔板以及竖向挡板。稳压罐内充有空气,横隔板和竖向挡板在靠近进水口侧,当水流进入罐体时,在挡板和隔板的作用下实现消能,罐体上部存在一定的空间,通过空气实现压力缓冲[4]。因此,罐体内液位可以维持在特定高度,出水口的水压达到了较高的稳定性。空气体积约为罐体空间的30%,压强0.3~0.4 MPa。竖向挡板为密封的金属板,横隔板为带有圆孔的金属板(共计3层),进水口的流体通过隔板上的圆孔时削减动能,在3层隔板的作用下,进水口的紊流得到有效控制。

2.2 基于分段标定工况的切换控制策略

2.2.1 系统流量控制原理

水流介质符合物质守恒原理,各支路流量之和等于主管道的流量。将支路i的流量记为Q,支路数量记为N,则总流量Q的计算式为:

在流量控制中,控制对象分别为主管道流量与支路管道流量,控制方法是改变调节阀开度和水泵频率。在主管道的流量控制中,为水泵安装变频器,实现电机转速的动态控制。

2.2.2 分段切换控制策略

多管线流量仪表标定控制系统采用调节阀与水泵分段控制策略,通过对比标准表和被校表的差异,计算出各支路与标定点量程的差值,再结合差值范围选择适宜的控制对象,实现流量调节。以满足流量精度为前提、降低水泵的运行频率、节约电力能源,设计的控制策略如图2所示,可见,分段控制策略划分为3个区间,其中横坐标表示标定流量与实际流量的差值,Q和Q是两个提前设定的阈值。

区间一的控制策略。如果标定流量与实际流量的差值在0~Q,离心泵转速为额定转速的50%并保持不变,调节阀开度以稳定的速度持续增大且增速较快,从约15%的开度增加至75%。

区间二的控制策略。如果标定流量与实际流量的差值介于Q~Q,离心泵转速小幅增加,从额定转速的50%提高到60%,转速应平稳提升,避免引起过大的水流扰动。与此同时,调节阀开度从75%平稳提高至100%。

区间三的控制策略。如果标定流量与实际流量的差值大于Q,将离心泵转速从60%平稳提升至100%,调节阀开度在上一阶段已经达到最大值,此时不做改变。

控制策略中关键参数的取值:在1#管道与2#管道构成的多流量仪表标定控制系统中,两个管道的总流量之和在6.5~65.0 m3/h,3个区间的流量范围需均衡设置,各占约30%,故将Q设定为20 m3/h,将Q设定为40 m3/h。

Q、Q、离心泵转速的调节阈值、调节阀开度的调节阈值并非固定不变的数值,实际工况往往具有多样性和随机变化性,要求系统根据实际情况动态调整各阈值。

3 流量调节阀数学建模与仿真分析

根据系统运行原理,流量调节阀作为控制流量的核心设备,对流量标定结果具有显著的影响,以下探究该设备的数学模型,为精确控制流量提供理论依据。

3.1 电动调节阀控制原理

电动流量调节阀由阀体、阀芯、阀杆、传动机构、信号测控元件及执行电机等组成,其中阀体、阀杆和阀芯属于流量控制机构。在流量调节中,控制信号传输至直流伺服电机,由电机带动蜗轮蜗杆,进而控制滑动丝杆,再作用于电动阀的阀芯,此时可控制阀的开度。检测元器件获取新的流量值,如果达到预期目标则停止调节,否则继续发出调节指令。

3.2 调节阀的流量特性

流量特性用于描述阀门开度与经过该阀门的液流相对流量的关系。当管线内压差保持稳定时,阻力对流量的影响可以忽略,此时对应的流量特性称为自然流量特性。然而在实际工况下,管线内的压差往往会发生波动变化,阻力对流量的影响不可忽略,此时对应的流量特性称为工作流量特性[5]。

3.2.1 自然流量特性

自然流量特性的数学表达式为:

f(l)=f(L/L)=Q/Q(2)

其中,L为阀门当前开度对应的阀杆行程;

L为阀门达到最大开度时对应的阀杆行程;l为阀门的相对开度;Q是阀杆行程为L时的总流量;

Q是阀杆行程为L时的总流量。

根据现有的研究成果,自然流量特性分为4种类型,包括快开型、抛物线型、百分比型、直线型,并在工程应用中已经得到了验证[6]。研究过程采用直线型流量特性模型,即阀流量与阀开度呈线性相关,该特性的数学关系式为:

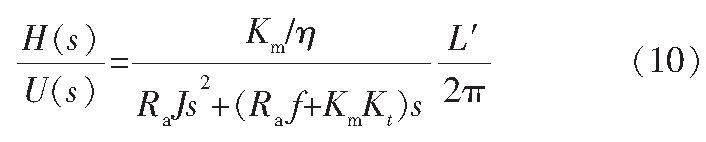

其中,Q为阀门达到最小开度时对应的流量;通常Q为Q的25~40倍;受实际工况各类因素的影响,可将R的取值设定为30~50;Q 3.2.2 工作流量特性 真实工况下的流量调节阀往往存在前后压差,这种压力变化的根源是介质流经调节阀时流量会发生变化。调节阀的安装方式可影响其工作流量特性,该企业采用串联安装方式,因此在这种安装方式下探究流量特性。 根据流体力学,管道内的阻力会随着介质流量平方值的增大而增大,并且系统总压差为管线压降与调节阀压差之和。当总压差保持不变时,增加流量有利于降低控制阀的前后压差。当控制阀完全关闭时,系统总压力即为阀体内的实际压差。阀体进入全开状态时,阀体内的压差会降至最低水平[7]。将调节阀的压降比记为s,阀门两端的压差记为ΔpT,且ΔpT的变化范围不超过s,将管线系统的总压差记为Δp。当阀门可控流量为最大值时,其两端压差的最小值记为Δp。则有: s=Δp/Δp(4) 3.2.3 数学建模 该企业电动调节阀的型号为ZJHR?V,执行机构的信号电流值在4~20 mA。整个多管线流量仪表标定控制系统的组件包括调节阀、增速器、电机、计算机、D/A转换、液位反馈、显示器、传感器、光电隔离。电动调节阀由直流伺服电机控制,电机的电压平衡关系为: 其中,U为电枢的总电压;R为电枢电阻;I为电枢电流;L为电枢电感;E为电机的感应电动势。 电机轴上存在转矩平衡关系,表达式为: 其中,M(t)为电机的输出转矩;M(t)为电机的负载转矩;J为电机的转动惯量;n为电机的主轴转速。 根据M(t)可建立如下关系式: M(t)=KI=Jθ″(t)+fθ′(t)(7) 其中,J为电机在时刻t的总转动惯量;θ(t)为时刻t对应的电机转角;θ′(t)为电机转角的一阶微分;θ″(t)为电机转角的二阶微分量;f为电机粘滞摩擦系数;K为J产生的磁通量[8]。 根据式(7)可推导出I,再将求解出的I代入式(5)可得电压平衡关系式,具体如下: LJθ?(t)+(Lf+RJ)θ″(t)+Rfθ′(t)+KE(t)=KU(t)(8) 其中,θ?(t)为电机转角在时刻t的三阶微分;K为时刻t对应的电机磁通量。 电机的减速机构包括蜗轮和蜗杆,根据其工作原理可推导出减速时的运动方程。将传动比记为η,有: η=M(t)/M(t)=θ(s)/θ(s) 其中,M(t)为蜗轮蜗杆机构减速之后的输出转矩,与之对应的蜗轮蜗杆输出转角为θ(s); θ(s)是电机输出转矩为M(t)时对应的蜗轮蜗杆输出转角[9]。 减速机构可作用于调节阀的阀杆,输出转角可精确控制阀杆的直线位移量,转角和位移量的数学关系为: 其中,H(s)为阀杆直线位移量;L′为阀杆的导程。 综合式(2)~(9),可推导出调节阀开度与输入电压间的关系式,用H(s)表征开度大小,关系式为: 将ZJHR?V型调节阀的可调比R取值为50并代入式(3),可以得到调节阀的直线型流量调节特性表达式。以DN 65为例,其最大流量Q可达到65 m3/h,将该参数代入式(3),可得: 4 模型仿真检验 4.1 仿真建模 以多管线流量仪表标定控制系统和调节阀的数学模型为基础,对系统稳定性开展仿真检验。在建模过程中,需选定调节阀,并掌握各类运行参数,再利用MATLAB搭建仿真环境,将参数作为已知量,输入模型中。 ZJHR?V型调节阀配套电机与减速机构的主要参数如下: 额定功率 0.5 kW 额定电压 24 V(DC) 额定电流 1.5 A 公称压力 1.6 MPa 公称内径 65 mm 阀杆导程 10 mm 阀杆直径 40 mm 传动比 70∶1 主轴转速 2 900 r/min 电机转动惯性 1.388×10-5 kg·m2 粘滞摩擦系数 0.186 mN·m/(r·min-1) 定子电阻 2 Ω 电动势常数 3.67 mV/(r·min-1) 将以上参数值代入式(10),可以得到H(s)、 U(s)与s的关系式,结果为H(s)/U(s)=2.884/(s2+48.02s)。 4.2 流量与阀开度关系模拟结果 表3为流量与阀开度的模拟数据,将其绘制在平面坐标系中,横坐标代表阀的相对开度,纵坐标为流量值,即可拟合出流量与阀相对开度之间的表达式,结果为Q=65.22l/L-0.9295,该拟合结果与理论计算结果式(11)非常接近,说明直线型自然流量特性能够较为准确地反映出流量与阀开度之间的关系。此时Q(s)与U(s)之间的关系可表示为Q(s)/U(s)=183.71/s2+48.02s。 4.3 流量控制系统稳定性分析 表达式Q(s)/U(s)=183.71/s2+48.02s为流量控制系统的传递函数,反映了电压U(s)、系统总流量Q(s)以及调节阀压降比s之间的关系。利用传递函数进行Bode判断,由MATLAB根据函数生成Bode图,发现该函数的相位裕度和幅值裕度都能满足稳定性要求,证明该系统的稳定性较高,存在较大的安全裕度[10]。 5 结束语 多管线流量仪表标定是在多个并行管线上同步标定流量仪表,每个支路上均串联安装标准表和被校表,并且同一支路上被校表的数量不止一个。标定系统的硬件包括水泵、稳压罐、调节阀、管道,多管线工况下容易造成介质能量损失,导致水泵能耗偏高。因此,设计分段控制策略,可根据标定流量与实际流量的差值调节水泵频率和调节阀的开度,实现低能耗运行。通过对调节阀进行数学建模和软件仿真,发现流量与开度的软件拟合结果与理论计算结果非常接近,证明了笔者控制策略的可行性。 参 考 文 献 [1] 杨健强,魏传胜,贾亚雄,等.通风系统流量仪表校验设备的设计研究[J].电工技术,2023(1):112-114. [2] 李元满.大口径液体流量仪表在线检测方法[J].流体测量与控制,2023,4(3):11-15;23. [3] 李煜.流量仪表在化工行业中的选型及应用策略[J].中国设备工程,2022(12):125-127. [4] 刘雅杰,钟伟达,冯良锋,等.一种管道流量计误差在线测量方法及可靠性验证[J].中国计量,2022(6):94-97. [5] 邹明伟,沈洋,左英姣.IPv6工业物联网在流量仪表中的应用[J].自动化仪表,2021,42(3):107-110. [6] 林宁.浅谈乙二醇装置流量计的选型及方案设计[J].化工设计,2020,30(6):36-37;42. [7] 魏德龙,王学东.线型低密度聚乙烯(LLDPE)在流量仪表上的应用[J].仪表技术,2020(7):32-35. [8] 雷光富,江泳,诸葛国.氯化反应产物流量测控仪表的选择[J].氯碱工业,2020,56(2):38-40. [9] 李世超.流量仪表的节能优化[J].石油石化节能,2021,11(8):34-36. [10] 蔡敏.液体流量仪表在线校准方法探究[J].仪器仪表标准化与计量,2020(5):42-43;46.