“双碳”背景下炼化企业低碳运营路径探讨

王宽心 韩文巧 吴玉成 杨义磊 江泉达

摘 要 剖析典型炼化企业的碳排放特征,探讨炼化企业的低碳运营路径,并对未来炼厂的发展趋势进行展望。提出炼化企业可以通过提升氢效、炉效,降低生产过程碳排放,通过运营决策优化,不断挖掘碳分子价值,通过“去油增化”、差异发展,不断提升市场竞争力。探讨了以安全可靠、高效协同、灵活低碳为主要特征的未来炼厂发展趋势,以期为炼化企业的低碳发展提供参考和借鉴。

关键词 炼化企业 碳排放 节能降耗 低碳运营 运营优化

中图分类号 TQ?9 文献标志码 A 文章编号 1000?3932(2024)01?0010?06

炼化行业是国民经济的支柱产业,同时也是我国六大高耗能、高排放行业之一。2019年,中国炼化行业CO2排放约1.7亿吨,约占总排放量的1.65%,因供应汽、柴油及副产品液化石油气、燃料油等间接产生的CO2约12.77亿吨,约占总排放量的12.45%[1]。中国炼化企业总体上呈现装置规模较小、原料和加工方案多变、综合能耗较高、开工率较低等特点,生产过程中的CO2排放强度远高于发达国家,减排潜力巨大。根据相关预测,在非控排情况下,炼化行业碳排放量将呈现持续增长的趋势,无法实现2030年碳达峰的目标[2],由此可见,炼化行业控排势在必行,“双碳”背景下的炼化行业需要承担更多的责任,成为碳减排的主力。炼化行业可通过节能和低碳技术改造、低碳循环及高效利用、能源结构调整等方式,逐步实现低碳可持续发展。近年来,国内外学者对炼化行业的低碳发展和碳达峰路径进行了较多的研究,可为炼化行业的转型发展起到较好的指导作用[3~5]。然而,相关研究多集中在产业结构调整、碳捕集封存利用(CCUS)、低碳新工艺开发及绿色能源替代等宏观层面。这些措施对于正在持续运行中的炼化企业而言,受盈利能力、投资规模及市场竞争等众多客观因素的限制[6],短期内付诸行动面临着巨大的挑战。目前从炼化企业的运营层面入手,研究切实可行的低碳运营方式,稳步推进碳减排、逐步实现低碳可持续发展的报道相对较少。笔者在剖析典型炼化企业碳排放特征的基础上,探討炼化企业的低碳运营路径,提出能效提升、运营优化、转型升级的关键措施和方法,并对低碳发展趋势进行展望,以期为炼化企业的低碳发展提供参考和借鉴。

1 炼化企业碳排放现状

炼化行业的碳排放可以分为燃烧排放、工艺排放、间接排放和逸散排放四大类型。以某燃料型炼厂为例,其碳排放构成如下:化石燃料燃烧过程约占48%,工艺过程碳排放约占34%,净购入电力和热力隐含的CO2间接排放约占15%,逸散排放约占3%。其中,工艺生产过程碳排放以催化剂烧焦和制氢过程为主,分别占总排放量的26.5%、7.5%。统计发现,炼化企业CO2排放源主要为催化裂化、催化重整、制氢、焦化、石油焦煅烧、氧化沥青、乙烯裂解等装置。其中,催化裂化装置在催化剂烧焦再生过程中排放的大量CO2是炼化企业的第一大排放源;连续重整装置在加热炉燃烧、催化剂烧焦过程中均有大量CO2排放,也是炼化企业的排放大户;常减压、延迟焦化装置加热炉需要大量的燃料燃烧,碳排放强度也较大。具体构成如图1所示。

当前,炼化企业中普遍存在氢气资源利用率低、制氢成本高,蒸汽冷凝、能量损失大,瓦斯气放火炬、燃料利用率低,循环水电能损耗大、水资源回收及利用率低等问题,压缩了企业的效益,造成了大量的CO2排放。另外,炼化企业对全局的节能优化重视不够,在企业扩能改造时,能源系统并没有进行同步的适应性改进,使得不合理的用能环节增多,装置与装置、装置与系统间的匹配度变差,致使整体能耗偏高。受限于成熟度、安全性、成本等的现状,节能仍是炼化企业短期内主要的减碳措施[7]。

2 炼化企业低碳运营路径探讨

2.1 提升氢效、炉效,降低生产过程碳排放

炼化企业目前主要的制氢手段有煤制氢、天然气或干气制氢两种。煤制氢主要采用煤气化+变换路线,吨氢CO2排放约20 t[8]。天然气或干气制氢主要采用蒸汽重整转换+变换路线,吨氢CO2排放约10 t[9]。由此可见,无论选择哪种工艺路线,制氢过程都会造成大量的CO2排放。另外,加氢装置用氢不合理造成了新氢压缩机、循环氢压缩机电耗的增加,进一步增加了间接碳排放强度。而且,国内普遍存在着操作管理粗放、氢气资源高质低用、低品质氢缺乏回收、氢网络设计不合理等问题,造成氢气资源利用率低、制氢成本高、CO2排放量大。大量未被充分利用的氢气资源,最终进入火炬气或燃料气管网,不仅造成了资源的浪费,而且导致了燃料气热值的波动,影响加热炉的稳定高效运行。由此可见,“氢效”是影响炼化企业碳排放的关键因素,提升氢气资源利用率是降低碳排放的重要途径。

炼化企业加热炉燃烧过程排放的CO2普遍占企业总排放量的40%以上,特别是常减压、催化重整、延迟焦化等装置,加热炉能耗均占装置总能耗的80%以上,是装置最大的碳排放来源。目前国内炼化企业普遍存在加热炉自控率低、运行波动大及燃烧效率低等问题,进一步增加了企业的CO2排放量。因此,提高加热炉的“炉效”是减少燃料消耗、直接减碳的重要措施,是炼化企业低碳高效运行的关键。

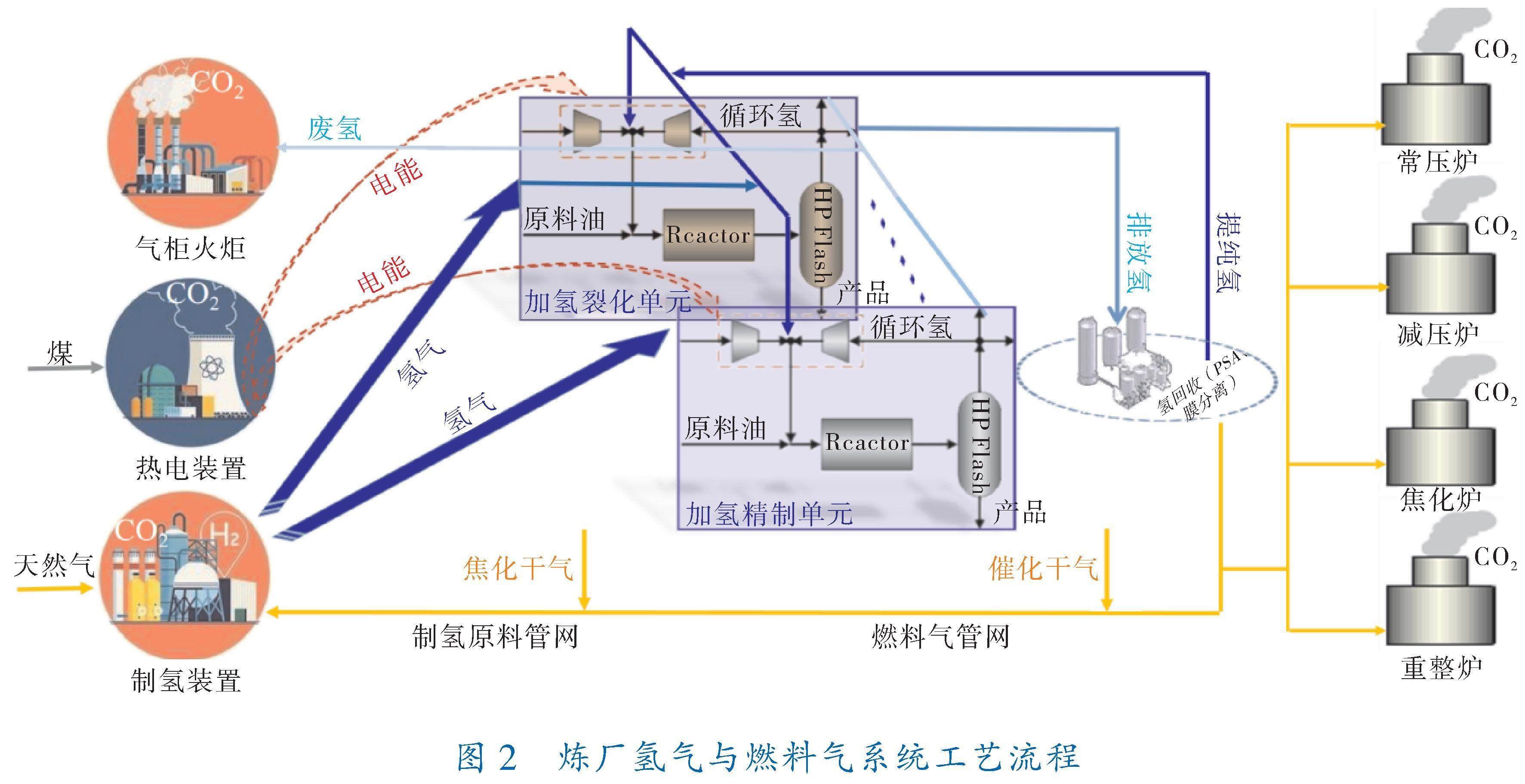

炼厂氢气与燃料气系统工艺流程如图2所示。

炼化企业可根据典型运行工况开展氢夹点分析,考虑产氢、副产氢、回收氢、排放氢及循环氢等各类不同品质氢源与耗氢装置对氢气纯度需求、H2S与CO等杂质约束、压缩机负荷约束等情况,确定全厂最小公用工程氢耗。同时,可建立超结构优化模型、数学规划模型等开展氢气供用优化匹配分析,结合氢气管网分布情况,制定出成本最低的氢网络优化改造、氢气资源回收及梯级利用方案,解决影响氢气最大化利用的瓶颈问题,降低制氢成本、压缩成本与回收成本[10]。通过实施氢网络优化改造,提升氢气系统调度的灵活性与氢气资源整体利用效率,达到挖潜增效、降低碳排放的目的。另外,可以通过大数据分析、机理建模等方法构建临氢装置操作优化模型,通过制氢原料配比优化提升产氢效率、降低产氢成本和碳排放强度,通过优化操作降低不必要的化学氢耗与物理溶解氢耗。

在氢气系统平稳高效运行的基础上,可进一步对燃料气系统开展优化,以气柜压缩机操作成本、外界燃料补充成本之和最低为目标,以各加热炉瓦斯热值需求、气柜负荷及管网运行状态等为约束条件,构建操作优化计算模型,指导催化干气、焦化干气、加氢干气及解析气等各类燃料气在管网中的优化分配,并优化外来天然气、液态烃等的补充策略[11]。在燃料气管网热值平衡的基础上,构建加热炉多区域热负荷操作优化模型,基于实时运行工况进行快速寻优计算,获取加热炉最佳排烟温度、烟气氧含量及炉膛负压等操作数据,通过优化操作提升加热炉运行热效率,降低燃料气消耗,以达到降低燃烧过程碳排放量的目标。

2.2 运营决策优化,挖掘碳分子价值

炼化企业具有流程路线复杂、加工方案及目标产品多变等典型特征。面对日益严格的环保要求和激烈的市场竞争,企业需要具备快速应对外部经济环境、内部生产状况变化的能力,在采购、运输、储存、加工、销售等活动中合理安排生产,开展工艺技术、生产运营及经营决策等层面上的多维优化,提高生产效率,减少运输、生产、销售过程中的温室气体排放。充分依托技术创新,从生产过程和运营决策两个层面入手进行综合优化,以降低加工能耗、减少加工损失、提升产品收率、优化产品结构、提升碳分子价值,实现能耗、物耗的最低化和效益的最大化。

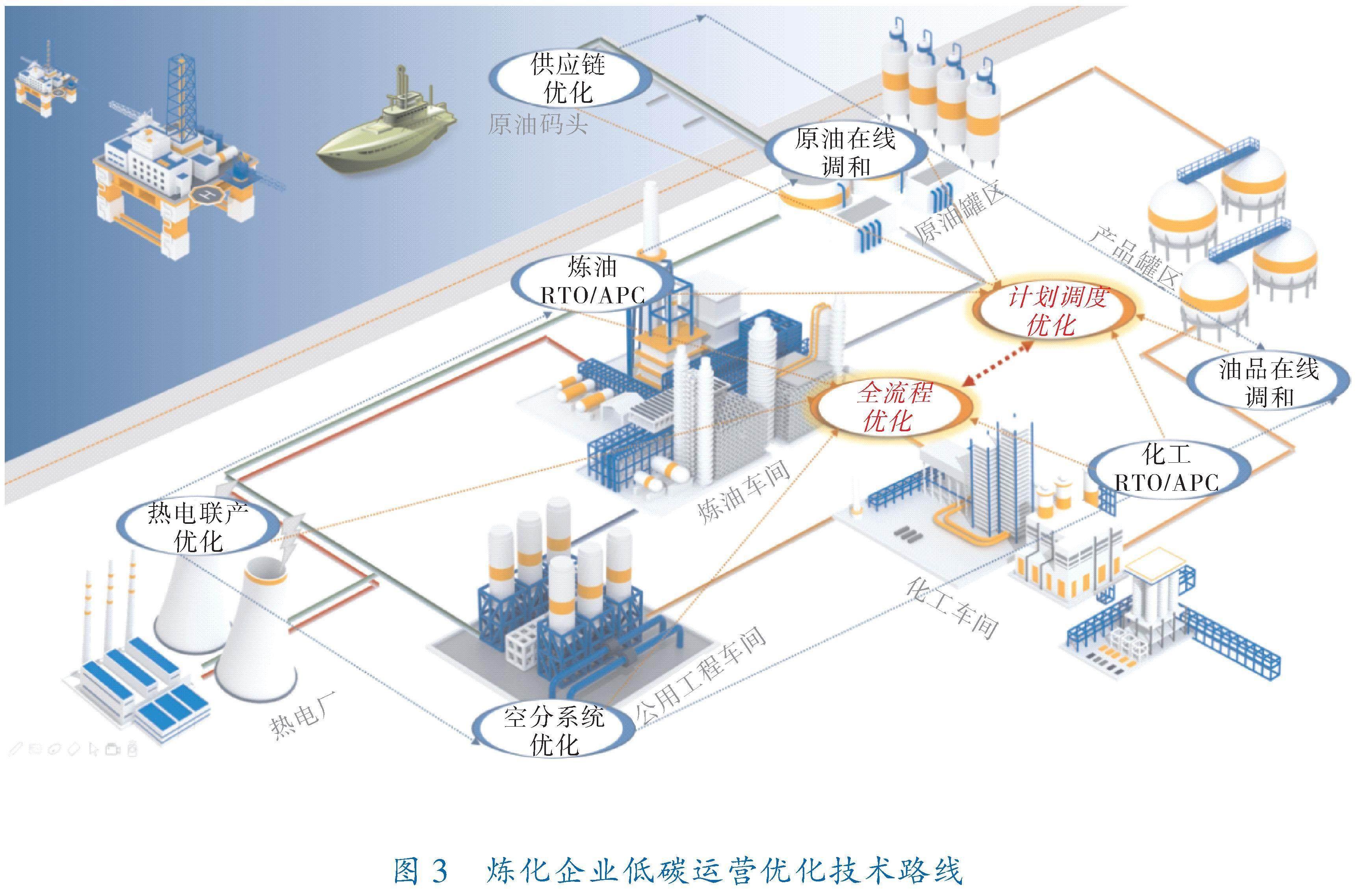

运营决策优化以计划与调度协同优化为支撑,集成油品调和、供应链优化,对原油采购、库存、加工路线、加工顺序、油品调和及产品结构等进行多方位的全面优化,对生产方案进行准确的效益评价,制定出涵盖生产全流程,满足各种约束条件下的最优化方案[12]。根据市场需求确定生产、分销、采购和库存的最优计划,优化供应链,进行生产资源的最优分配,通过原油在线调和、油品在线调和,提升执行效率和产品价值[13]。通过调度优化进一步分解生产计划任务,实现生产资源的短期最优动态分配,并通过生产过程优化降低操作费用,提升产品收率。通过相关运营决策优化技术的应用可提升炼化技术水平、优化企业资源配置、优化加工方案、提升产品价值,减少不必要的碳排放,提高企业的现代化管理水平,促进企业低碳发展。

生产过程优化以工业人工智能(AI)、机理建模和先进控制等技术为支撑,应用先进控制技术可解决包括时变、非线性及大时滞等难以控制的过程问题,促进装置的平稳运行与卡边操作,然后建立严格的机理模型,模拟计算获得装置的最佳操作条件,再通过先进控制系统实现闭环动态调整,以优化工艺操作、提升产品收率、减少加工损失、降低加工过程的操作成本[14,15]。在单装置生产过程优化的基础上,可向多装置联合控制、区域优化、系统优化的方向发展,构建生产区域优化或生产全流程优化模型,并与公用工程优化模型相结合,进行全流程模拟与优化,实现生产过程效益的最大化,并为运营决策优化提供数据反馈,从而实现经营决策与生产过程的高效协同。

炼化企业低碳运营优化技术路线如图3所示。

2.3 “去油增化”、差异发展,提升市场竞争力

炼化企业竞争力受到工艺路线、地理位置、配套设施、下游产业链及管理水平等多重因素的影响,当前,应以“双碳”目标为驱动力,积极开展产业结构转型升级与绿色、低碳发展布局,优化全厂总流程,进行装置改扩建,以提高装置灵活度,增加机会利润。以催化裂化和延迟焦化为主要生产过程的燃料型炼厂,具有加工能耗高、损失大及碳排放强度高等特征。催化裂化装置在催化剂烧焦过程中排放大量的CO2,是炼化企业的主要排放源。延迟焦化装置在转化减压渣油的过程中会产生30%的固体石油焦,随着环保安全要求的提高,如何有效利用石油焦已经成为难题。“双碳”背景下,大型炼化一体化企业因其具有规模大、产业链长、技术及装备先进等特征,在竞争中的优势将会逐渐凸显,而燃料型炼厂将会面临更加激烈的市场竞争。燃料型炼厂需要充分研判市场、加快转型升级,充分将加氢技术、裂化技术及裂解技术等结合,探索“去油增化”转型模式,降低碳排放强度,提升市场竞争力。

典型燃料型炼厂“去油增化”路线如图4所示。

当前低硫船燃、航煤等油品需求仍然呈现长期增长趋势,乙烯等基础石化原料仍然需要大量进口,高端化工新材料市场短缺,这些情形短期内难以改变,炼化行业仍然具有较好的发展机遇。小型炼厂具有产品收率低、上下游装置匹配度低及碳排放强度高等特征,转型受到自身生产能力、投资规模及管理水平等因素的制约,应充分发挥自身优势,进行差异化竞争,可以通过优化改造工艺路线,向市场需求较大的低硫船燃、航煤等燃料油生产方向转型,向生物质炼油、特种油品生产等特色炼油方向布局,避免盲目延伸下游化工产业链。

年产500万吨以上加工规模的炼油企业具备延伸下游乙烯、芳烃产业链的条件,应在碳达峰之前完成转型升级和结构调整,为碳达峰后的低碳发展阶段奠定基础[16~18]。可采用渣油加氢裂化与催化裂解组合、蜡柴油加氢裂化与催化裂解组合、渣油加氢与催化裂化组合等不同改造路线,扩大化工原料生产比例、减少催化裂化脱碳加工损失及降低碳排放强度。同时,要充分利用重整与芳烃装置组合产能,生产高辛烷值汽油、增加关键芳烃产量、获得大量氢气资源。通过进一步配套烷烃脱氢装置,提升烯烃产量,并获得大量的副产氢气。另外,需要不断延伸乙烯裂解产业链向炼化一体化转型,以提升生产的灵活性,增强盈利能力。

大型炼化一体化企业具有装置能耗低、物料转化率高及碳排放强度低等特征,在“双碳”背景下更加具有竞争力,应通过持续优化运营,实现降本增效,提升盈利能力。同时,积极布局绿色能源、CCUS技术应用及生物质能转化等[19],开展新工艺及技术应用,向消费需求广阔的高端化合成树脂、高性能合成橡胶、可降解材料等化工和电子化学品方向延伸产业链,减少同质化竞争的不利影响,提升持续盈利能力。

3 未来炼化企业发展趋势展望

随着新能源汽车的普及和未来燃油车的限售,终端能源消费将不断向清洁化的方向发展,化石能源消费比重大幅下降,汽、柴油等成品油过剩的情况已成定局,产能过剩将重塑炼化市场格局[20]。加之国内多个千万吨级炼化一体化项目的投产,石化基础原料产能已经集中释放,PTA、PX短缺的问题已不复存在,乙烯产能迅速攀升使得大规模进口的局面得到有效改善。规模小、能耗高、盈利能力差的炼化企业面临的减排挑战和竞争压力与日俱增,将进一步改变炼化市场格局。各石化龙头企业应尽快明确自己的绿色低碳战略举措,积极推进能源结构清洁低碳化、提高能效、提升高端石化产品供给水平、加快布局二氧化碳捕集利用、加大科技研发力度、不断增加绿色低碳投资。

安全可靠是企业永恒不变的期待和追求。随着“工业3.0”向“工业4.0”方向的不断迈进,进一步推进炼化企业的工控安全、网络安全建设,可以工业AI、机理建模等技术为支撑,开发更加智能的远程诊断、预测预警、智能决策及远程维护等技术与产品,赋能炼化企业,提升本质安全,降低资产运行风险,实现长周期稳定运行。

高效协同是炼化企业持续盈利的重要保障。通过数字化技术与炼厂生产经营活动的充分融合,推动物联网、大数据及人工智能等关键技术的应用,提升炼厂综合效能、实现少人化甚至无人化生产,提升生产、管理、运营等各层面的协同能力,挖掘现有业务链价值,使企业保持持续盈利能力。

灵活低碳的工艺路线是应对外部挑战的基础。未来需要更多的企业在低碳新工艺、碳捕集技术、碳资源利用等方面持续发力,开发一批先进的新技术、新工艺、新设备,使企业生产能够灵活切换,迅速应对原料多变化、产品需求多样化的挑战,助力炼化企业“去油增化”、绿色低碳可持续发展。

4 结束语

强化节能管理、提升综合能效仍是当前炼化行业实现“双碳”目标最直接、最有效的方式。炼化企业应通过节能降耗等手段,提升能源利用效率,减少生产过程中的碳排放。同时,与时俱进地加强数字化、智能化建设,建立企业低碳运营体系,树立低碳发展理念,积极推进低碳经营、低碳管理、低碳考核,深化机理建模与先进控制技术相结合的生产过程优化,强化以供应链优化、油品调和优化为主体的低碳运营优化。加快转型升级,对原料来源、生产工艺、产品结构以及用能方式等方面进行持续优化,由燃料型炼厂向炼化一体化转型,不断“去油增化”,大力发展清洁能源替代技术以及碳捕集与利用技术在炼化企业的应用,推进绿色、低碳发展,增强持续盈利能力,打造更加安全可靠、高效协同、灵活低碳的未来炼厂。

参 考 文 献

[1] 刘初春,杨维军,孙琦.中国炼油行业碳减排路径思考[J].国际石油经济,2021,29(8):8-13.

[2] 庞凌云,翁慧,常靖,等.中国石化化工行业二氧化碳排放达峰路径研究[J].环境科学研究,2022,35(2):356-367.

[3] 张锁江,张香平,葛蔚,等.工业过程绿色低碳技术[J].中国科学院院刊,2022,37(4):511-521.

[4] 贾曌.中国炼油行业碳排放量及碳减排曲线研究[J].石油炼制与化工,2022,53(5):109-114.

[5] 曹湘洪.炼油行业碳达峰碳中和的技术路径[J].炼油技术与工程,2022,52(1):1-10.

[6] 董金池,翁慧,庞凌云,等.中国石化和化工行业二氧化碳减排技术及成本研究[J].环境工程,2021,39(10):32-40.

[7] 黄海.“双碳”目标下石化行业关键低碳技术综合评估分析与减排贡献研究[J].当代石油石化,2022,30(2):11-17.

[8] 张贤,许毛,徐冬,等.中国煤制氢CCUS技术改造的碳足迹评估[J].中国人口·资源与环境,2021,31(12):1-11.

[9] 姬存民,陈健,周强,等.天然气蒸汽转化制氢工艺二氧化碳排放计算与分析[J].天然气化工—C1化学与化工,2022,47(2):103-108.

[10] 王宽心,吴玉成,韩晓春,等.炼油厂氢气系统全局优化技术及应用[J].自动化仪表,2018,39(8):32-35.

[11] 王宽心,吴玉成,涂阳勤,等.炼油厂燃料气系统的优化方法与应用[J].自动化仪表,2018,39(8):27-31.

[12] 黄茂生.基于全局资源优化系统的炼油厂加工方案优化研究[J].炼油技术与工程,2022,52(4):39-43;49.

[13] 孙昆.PIMS模型在炼厂生产优化方面的应用[J].中外能源,2022,27(4):71-77.

[14] PLEHIERS P P, SYMOENS S H, AMGHIZAR I, et al.Articial Intelligence in Steam Cracking Modeling:A Deep Learning Algorithm for Detailed Effuent Prediction[J].Engineering,2019,5(6):106-134.

[15] 吴小任.炼化行业价值链之实时优化[J].中国石油石化,2021(22):36-37.

[16] 林河海.中国芳烃产业链的一体化发展历史、盈利能力分析和未来发展[J].合成技术及应用,2020,35(4):33-36.

[17] 涂连涛,张治军,关创.炼油厂增产乙烯原料措施及建议[J].石油与天然气化工,2021,50(1):27-33.

[18] 金云,朱和.中国炼油工业发展现状与趋势[J].国际石油经济,2013,21(5):24-35.

[19] 田春光.炼化企业绿色低碳发展途径探索[J].北京石油管理干部学院学报,2022,29(1):38-41.

[20] 辛靖,王连英.“双碳”愿景对炼化产业的影响及其路径展望[J].石油学报(石油加工),2021,37(6):1504-1510.