工业制冷系统的运行优化研究与应用

李达 何中炜 张悍 吴玉成 田利军

摘 要 针对工业企业配备的制冷系统建立制冷系统优化模型,其中冷冻机等设备模型以实际运行参数为参考并用相应的数学方法建立,参考企业现有操作运行经验与模式结合理论研究过程,利用非线性规划方法对系统进行求解,得到最优操作参数即最优运行方案。应用实例表明:方案易于执行并联动控制系统自动执行,具有很强的可操作性,而且节能效果显著,经济性好。

关键词 优化调度技术 运行优化模型 制冷系统 最优操作参数 节能

中图分类号 TP273 文献标志码 B 文章编号 1000?3932(2024)01?0028?05

大型用能企业(如炼油、化工、建材、医药等领域)通常配备有工业制冷系统。在制冷系统与冷负荷需求确定的情况下,对制冷系统开展优化控制是降低系统能耗的重要途径。对于多台联合运行冷水机组组成的制冷系统来说,在部分负荷情况下,根据冷负荷和外界环境参数的变化来优化冷水机组运行参数,在制冷系统高效运行的前提下,找到最佳运行方案是降低能耗的关键。

由于冷水机组是典型的多变量、强耦合系统,根据主机厂家提供的实验运行数据建立的冷水机组模型,很难与工业现场实际运行情况吻合,因此,国内外学者一直在对制冷系统的建模、优化调度及优化控制进行研究。文献[1]研究了冷水机在不同工况条件下的特性,建立了冷水机的理论模型,与主机运行状况匹配较好,被广泛应用于冷水机组的优化控制应用研究;文献[2]通过对历史运行数据的处理,以及基于设备经验模型的回归拟合,建立了制冷系统的能耗预测模型,并将该模型应用于冷水机组的优化控制,取得了较好的节能效果;文献[3]基于稳态能耗模型,通过改变制冷系统蒸发压力和冷凝压力设定值来适应环境温度和制冷负荷的变化,提出了制冷系统的最佳负荷分配及能耗最低的方法,具有较强的可行性与有效性;文献[4]研究了制冷系统冷机性能系数(Coefficient of Performance,COP)与冷水机组负载率之间的关系,基于COP曲线实现了冷水机组负荷的优化分配,使得冷水机组在高效率下运行并取得了理想的节能效果;文献[5]以制冷量非均匀匹配的冷水机组群为研究对象,构建多台冷水机组并联运行的热力学模型,提出基于能效基准的多台冷水机组控制策略,并实现了冷水机组运行能效比最大化;文献[6]针对冷水机组在部分负荷下运行的现状,提出多机组节能优化运行策略,对多机组在部分负荷下的性能改善有很大帮助。

虽然制冷系统的优化运行研究取得了众多理论成果,但在实际工业过程应用的案例鲜有报道。目前,国内大部分配备制冷系统的工业企业主要依靠经验开展系统的运行与操作,运行操作方案优化研究还远远不够。另外,实际的制冷系统运行过程同理论研究的理想过程相差甚远,存在着众多的约束和不确定性因素,处理起来非常困难,而且方案的可操作性较差。因此,本研究主要综合考虑制冷系统的特性、运行模式及操作经验等因素,最大程度吸收企业现有关于制冷系统的操作经验,并将这些经验融入理论研究过程,建立制冷系统的运行优化模型,指导企业降低能耗成本。

1 冷机运行能耗特点

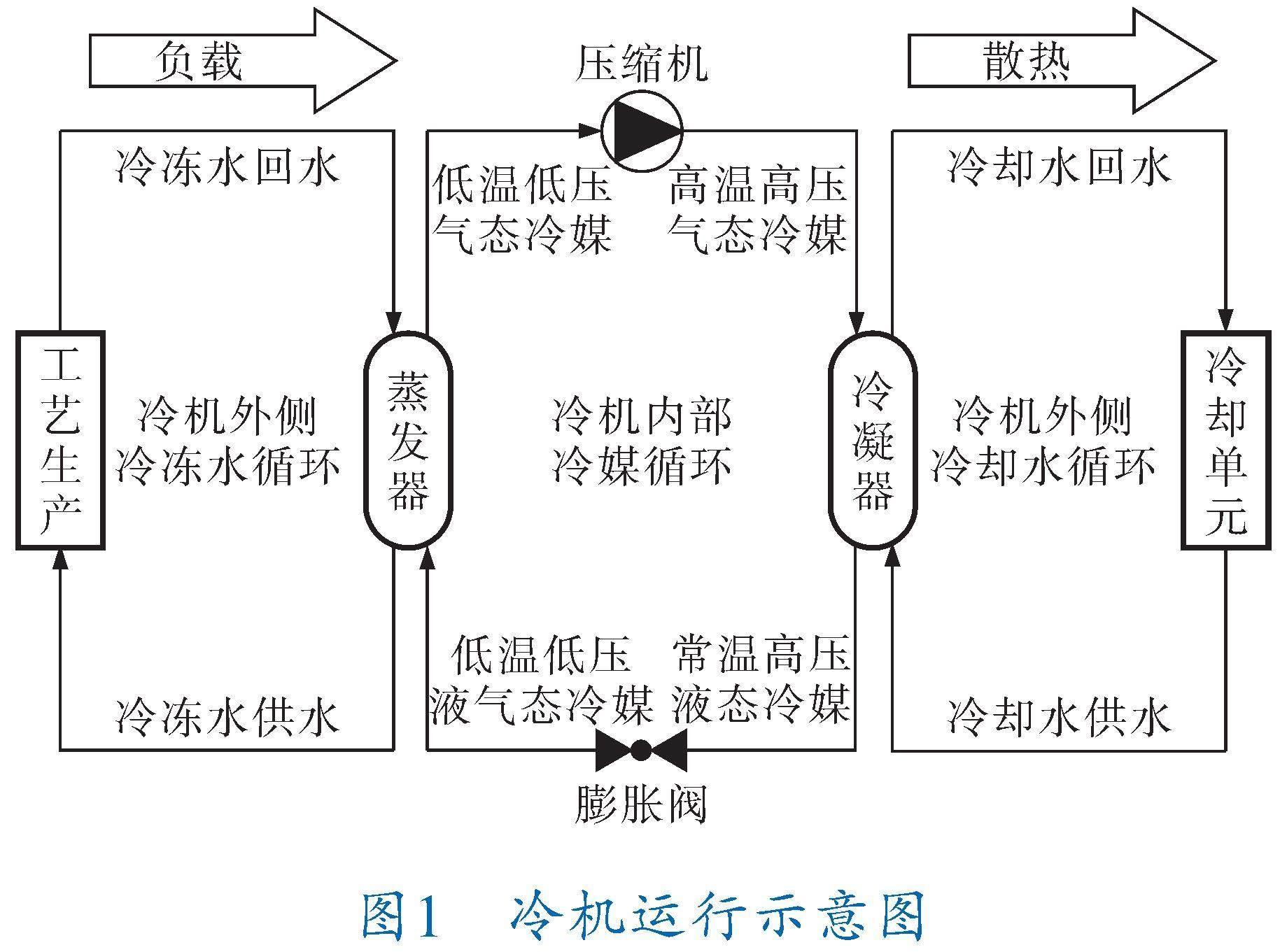

冷机是制冷系统的关键耗能设备,其内部构造主要由蒸发器、冷凝器、压缩机和节流装置(如膨胀阀)四大部件组成,如图1所示。冷机运行过程中,冷机外侧的冷冻水循环负责换走工艺生产热负荷,交换此部分热负荷的冷量又由冷机内部的冷媒循环提供,而冷机外侧的冷却水循环则负责将冷机热量散到外界环境中去。

冷机运行能耗水平取决于冷机性能系数,该系数是冷机在特定工况下制冷量与输入功率的比值。冷机COP越大,表明其在供给相同制冷量的情况下耗电量越低。根据冷机结构及运行特点,影响其实际运行性能的因素可以分为内部和外部两大因素。其中,内部因素包括压缩机类型、冷媒特性、机械设计制造工艺等,而外部因素主要是由于不同运行工况(如冷却水供回水流量和温差、冷冻水供回水流量和温差等)影响冷机的冷凝温度、蒸发温度和负荷率[7],进而影响冷机COP。由于影响冷机性能的内部因素在冷机设计安装完成后难以改变,而外部影响因素复杂多变(特别是对于多台并联运行的冷水机组),因此为了适应生产工况变化,需制定科学可行的运行操作调整策略,在保障正常工艺生产的前提下,优化机组性能,降低系统能耗。

2 制冷系统运行优化模型原理

2.1 目标函数

制冷系统的运行优化目标是,在保证制冷量供应前提下使整个制冷系统的综合电耗最低。目标函数为:

式中 W——制冷系统总功率,kW;

W——第i台冷机功率,kW。

2.2 冷机模型

由于冷机选型都会考虑工艺生产最大冷量需求,冷机通常不会在满负荷条件下运行。在冷机运行过程中,COP与负载率(Load Factor,LF)密切相关。冷机性能系数COP的计算式为:

COP=Q/W(2)

Q=F×C×(T-T)(3)

式中 C——冷冻水定压比热容,kJ/(kg·℃);

COP——第i台冷机制冷性能系数;

F——第i台冷机冷冻水流量,t/h;

Q——第i台冷机实际制冷量;

T、T——第i台冷机冷冻水侧的进、出口温度,℃。

结合历史运行数据,采用数值分析方法就可以构建出冷机COP与LF的模型[8]:

COP=a+b·LF+c·LF(4)

LF=Q/Q(5)

式中 a、b、c——第i台冷机COP与LF二次函数的拟合参数;

LF——第i台冷机负载率;

Q——第i台冷机额定制冷量,kW。

2.3 约束条件

制冷系统运行优化的目标函数需求在合理的约束范围内求解,基本的约束条件如下:

a. 物料和能量平衡约束,即系统运行不能违背质量和能量守恒定理;

b. 安全运行约束,即系统运行参数必须满足设备安全运行的条件;

c. 冷量需求约束,即开启冷机的冷量供应必须满足工艺生产用冷需求。

2.3.1 物料和能量平衡约束

冷机内外侧的循环水、冷冻水、冷媒循环运行遵循质量和能量守恒定理,即有:

∑(L-L)=0(6)

∑(L×H-L×H-W-Q)=0(7)

式中 Hj,i,in——冷机j物料i的进口焓值,kJ/kg;

H——冷机j物料i的出口焓值,kJ/kg;

L——物料i的进口流量,t/h;

L——物料i的出口流量,t/h;

Q——冷机j的能量损失,kW;

W——冷机j消耗的功率,kW。

2.3.2 安全运行约束

冷机两侧的冷却水、冷冻水量必须满足设备安全运行的条件。冷机进口冷却水、冷冻水流量约束为:

L≤L≤L(8)

其中,L和L分别为流经冷机物料i的流量最小值和最大值。

冷机热负荷由冷机制冷量及内部压缩机输入功率组成,此部分热负荷需经由冷却水带走。冷却水换热量不应小于冷机负荷,否则会影响冷机正常运行,即有:

Q≥Q+W(9)

其中,Q为第i台冷机冷却水换热量。

2.3.3 冷量需求约束

冷冻水所供冷量必须满足工艺生产要求,保证正常工艺生产,即有:

∑Q≥Q(10)

其中,Q为工艺生产所需冷量。

采用序列二次规划法(Sequential Quadratic Programming,SQP)[9]对上述优化模型进行求解。

3 应用实例

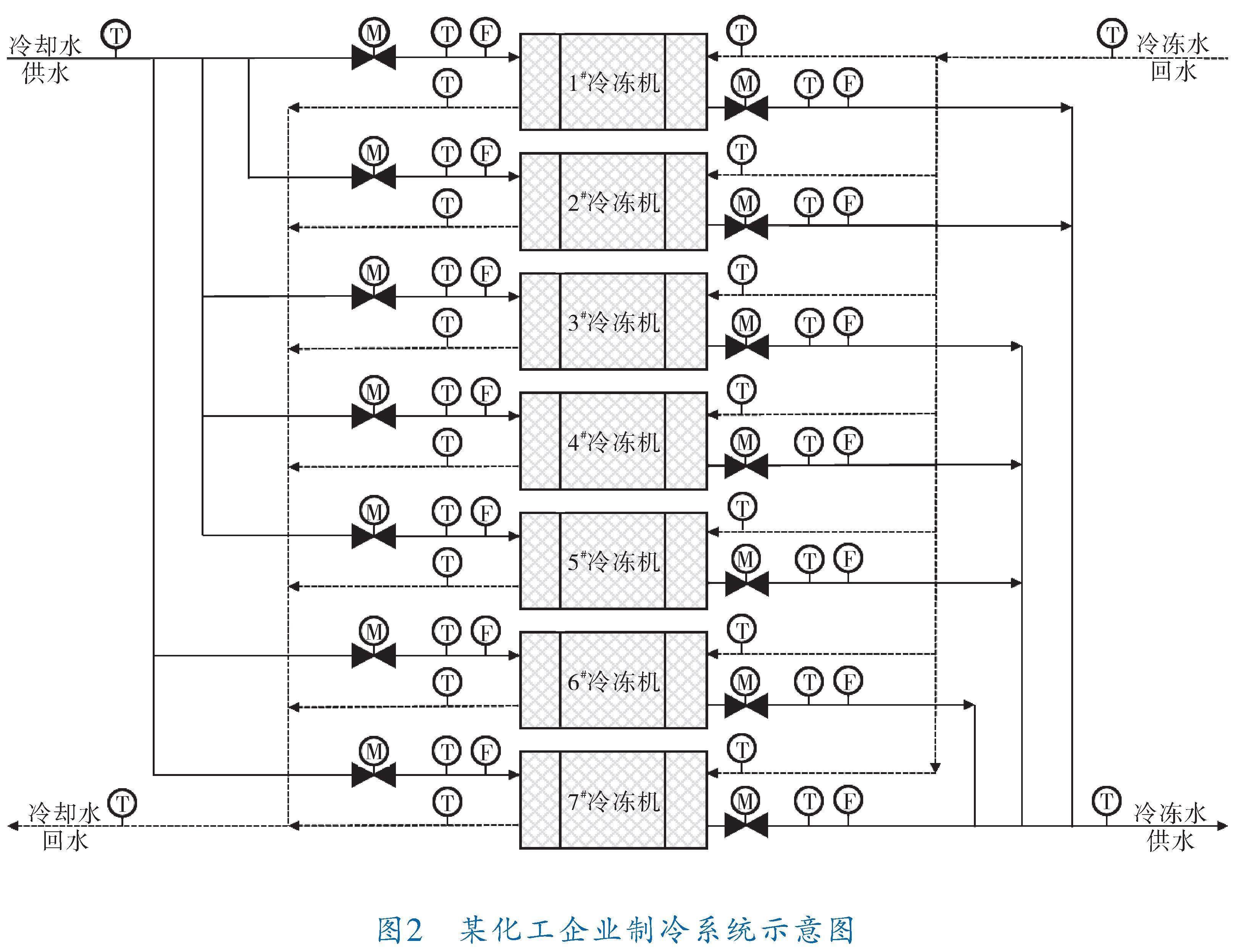

某化工企业配备的制冷系统由7台冷冻机组成,冷冻水供末端生产换热使用,如图2所示。当前大气温度8 ℃、大气相对湿度61%;总管冷冻盐流量2 891.4 m3/h,总管冷冻水供、回水温差4.72 ℃;总管冷却水总流量2 485.5 m3/h,冷却水供、回水温差3.91 ℃。根据当前工况,计算的系统供冷量每小时为1 683.9冷吨,冷冻机组能耗5 379.3 kW。

当末端用冷负荷发生变化时,用户端对冷量的需求有所不同。当需冷量变化为 1 589.8冷吨时,若不及时调整现场冷机运行状态,就会存在明显的冷量浪费问题。

根据上述优化建模原理,结合企业历史运行数据构建冷冻机组的调度优化模型,获得在保证末端冷量需求情况下的冷冻水优化调度方案。

在当前制冷系统运行模式下,对系统进行操作优化(即已知某些台设备运行,优化计算该部分设备的负荷得到相应的运行参数),将优化计算得到的结果与实际运行参数进行对比,结果列于表1,可以看出,优化后冷冻水流量由2 891.4 m3/h

减少到2 750.6 m3/h,冷冻水温差由4.72 ℃降低到4.68 ℃,冷却水总流量由2 485.5 m3/h减少为

2 277.3 m3/h,冷却水供回水温差由3.91 ℃升高到4.03 ℃,则系统供冷量由每小时1 683.9冷吨降为

1 589.8冷吨,冷冻机组总能耗由5 379.3 kW降为

5 092.4 kW。

通过精细化调整冷冻机组的冷冻水、冷却水流量及相应的供回水温差,冷冻机组能耗下降约5.3%,调整后的冷却水和冷冻水总流量下降,也有利于降低冷冻水、冷却水泵输送的能耗。

可见,如果结合已有操作运行经验,对制冷系统进行建模与操作优化计算,系统仍有较大的节能空间,并且这种优化方案有相当大的可操作性,易于实施,生产技术人员也容易接受。企业可以根据已积累的运行模式与经验再结合优化调度技术进行科学的参数设置与操作(可联动控制系统自动完成该工作),提高操作优化水平并实现节能降耗。

4 结束语

针对制冷系统能耗受冷冻水流量及供回水温差、冷却水流量及供回水温差,以及冷凝与蒸发过程等多变量影响的情况,首先建立制冷系统操作运行优化模型,并利用非线性规划方法对模型进行求解,确定系统关键可调变量数值。从工程实际应用出发,结合工业企业现有制冷系统的操作运行经验,与优化模型结合,得到制冷系统的最优操作参数,优化企业现行条件下的运行操作模式,得到的操作方案符合企业实际情况,具有很强的可操作性,能够有效指导企业降低运行成本,达到节能目标。

参 考 文 献

[1] ABDUL A,FARROKH J S.Review of Modeling Methods for HVAC Systems[J].Applied Thermal Engineering,2014,67(1/2):507-519.

[2] 胡蓝青,晋欣桥,杜志敏.基于运行数据的冷水机组系统建模及优化控制[J].制冷技术,2022,42(3):13-20.

[3] 黄永红,易异勋,李念平.基于稳态模型的制冷系统能耗优化控制研究[J].暖通空调(HV&AC),2008,38(3):1-5.

[4] 张宏伟,张九根,陈大鹏.基于COP曲线的冷水机组节能优化控制[J].建筑热能通风空调,2018,37(1):6-10.

[5] 刘雪峰,郑宇蓝,王家绪,等.多台冷水机组非均匀负荷匹配运行控制策略[J].华南理工大学学报(自然科学版),2019,47(9):24-32;39.

[6] 梁彩华,张小松,徐国英.多机组空调系统部分负荷下的节能策略研究[J].应用基础与工程科学学报,2008,16(5):703-711.

[7] 江明旒.运行工况对冷水机组性能的影响[J].制冷技术,2021,41(5):78-82.

[8] BECKMAN W A.HVAC system dynamic and energy use in buildings(Ⅱ)[J]. ASHRAE Transactions,1985,27(6):29-37.