长环形薄壁唇口整体充液成形方法研究

鲁帆, 李奎

(中航西安飞机工业集团股份有限公司, 陕西 西安 710089)

0 引 言

飞机发动机唇口是航空发动机的气流通道,具有恢复进气压力、增加发动机工作效率等作用,因此对唇口的外形精度、尺寸精度、装配精度要求较高。目前国内外发动机唇口多采用分瓣成形,成形完成后进行铆接装配对接。由于分瓣成形时唇口应力不均匀,零件截面呈U字形,成形后零件存在回弹现象,导致零件贴模度较差,外形精度不高。分瓣成形时在唇口内侧易起皱,影响唇口的表面质量,需要进行手工修复;在分瓣装配过程中,由于尺寸公差的累积,在装配最终位置处易产生较大的装配应力,飞机发动机在飞行过程中的震动使装配应力集中处产生松动,甚至产生脱落现象。

近年来,由于一些使用新材料和曲率、界面多变、结构流线的复杂拉深件不断增加,充液成形技术在汽车、航空、航天等领域得到了广泛应用[1-4]。液体的润滑效果使模具零件与板料表面的刚性接触变为柔性接触,减少了传统拉深贴模效果差的缺点,提升了板料成形的极限。同时,有限元模拟仿真技术的出现解决了传统制造业中依靠经验和试验确定工艺参数的问题,通过建立有限元模型对板料成形过程进行数值模拟,预测成形过程中可能出现的开裂、起皱等缺陷并加以避免,缩短了零件的加工周期,降低了企业的生产成本[5-8]。

现针对此类零件充液拉深中常见的失稳形式,通过设计零件的工艺补充面,以数值模拟为基础,对长环形薄壁唇口的成形过程进行仿真计算,并试验验证结果。

1 零件概述

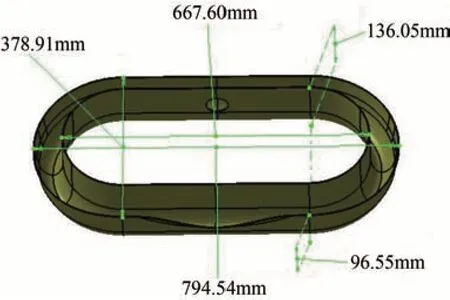

深U形窄长状唇口零件如图1所示,零件长度约794 mm,最大宽度约378 mm,长宽比近似2∶1,唇口内侧高度约136 mm,外侧最大高度约97 mm,所用材料为2024-O铝合金板材,坯料厚度为2 mm。

图1 零件结构

2 方案分析

环形唇口件有大拉深比的复杂型面薄壁结构,成形时唇口应力状态不均,可能产生以下缺陷:唇口为非旋转体曲面形状零件,且内、外侧翻边高度不等高,成形过程中环形蒙皮内外侧进料阻力不一致,拉深时容易因受力不均而开裂,或局部材料流动堆积造成褶皱;由于零件大拉深比易产生应力集中现象,导致材料减薄量大、零件局部开裂。

2.1 拉深成形

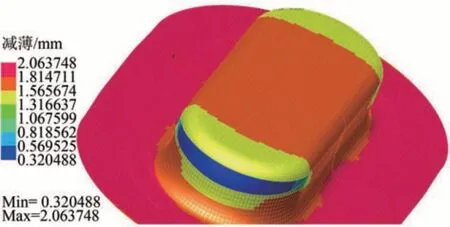

唇口拉深成形后的材料厚度云图如图2所示,法兰区长度中部区域材料厚度变化较大,而板料进入盆形凹腔,在圆角处产生最大减薄,因而零件无法采用拉深成形。

图2 拉深成形零件材料厚度变化

2.2 多道次充液成形

针对深U形长环形薄壁唇口塑性低、拉深比大等特点,提出多道次充液拉深成形方法。由于零件为长环形且底面不封闭,将零件两端头的工艺补充面设计成盆形结构,首先成形整体零件的外圈圆筒状部分,零件整体结构封闭,可有效减小热处理后产生的回弹变形,之后充液翻边成形零件的内圈部分,通过成形工序件内、外表面的相互转换,抵消了工序件内部的残余应力。

液体介质在一定的液压下使板料法兰区脱离凹模,形成润滑油膜,降低毛坯在法兰区的摩擦阻力,减少径向拉应力,促进材料流动;液体压力使毛坯紧贴凸模,增大有益摩擦,减轻了圆角局部区域减薄趋势;通过润滑减轻凸模圆角附近的径向拉应力,抑制材料减薄。

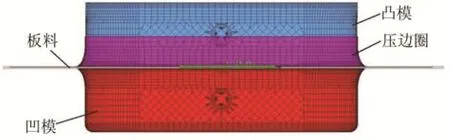

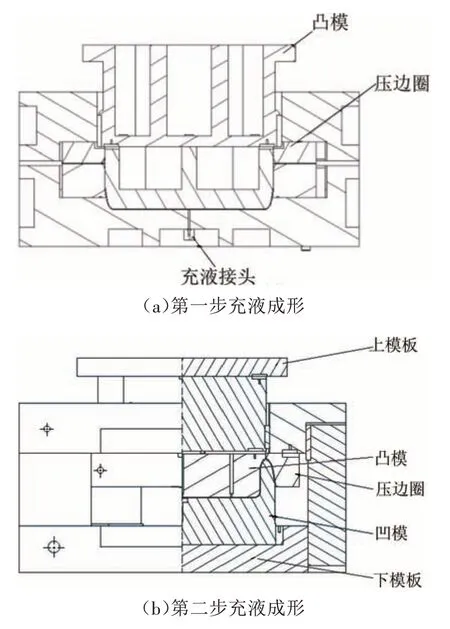

第一步充液成形的主要目的是成形唇口外侧部分,建立有限元分析模型如图3所示,模型由凸模、压边圈、板料、凹模组成。

图3 第一步充液成形有限元分析模型

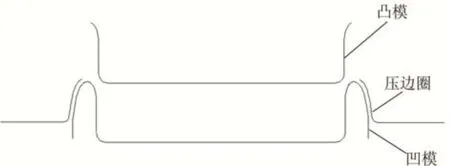

在第一步成形的基础上进行第二步充液成形分析,建立有限元分析模型如图4所示。将第一步充液成形的零件放在第二步成形的凹模上,其中凸模的尺寸与唇口内侧部分相同。

图4 第二步充液成形

3 最大液压室压力对于成形的影响

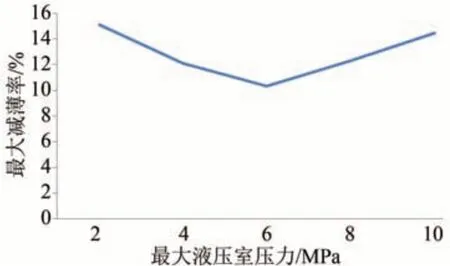

最大液压室压力是充液成形工艺过程的关键因素,研究液压室压力对零件成形的影响。当液压室压力过小时,随着凸模下行,零件的凸模圆角区为主要减薄区;随着液压室压力的进一步增加,初始反胀压力增大,零件的最大减薄率随着初始反胀压力的增加而减小,零件减薄区转移至侧壁;当液压室压力过大时,反胀压力过大造成零件悬空区为主要减薄区。因此,模拟了最大液压室压力在零件长边侧壁为2、4、6、8、10 MPa的整体减薄率变化规律,如图5所示。

图5 最大液压室压力对最大减薄率的影响

4 零件充液成形的数值模拟结果分析

4.1 第一步工序数值模拟

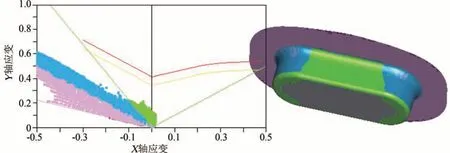

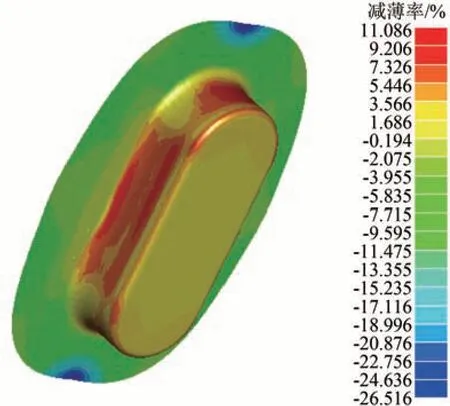

图6所示为第一步充液成形极限图,零件成形后均处在安全区域内,无明显破裂的趋势。图7所示为第一步成形后的减薄云图,减薄主要集中在长边的侧壁及圆弧边的侧壁中部,其中最大减薄在圆弧边的侧壁处;法兰边在长边的两端头有较大的增厚现象,增厚率达到26.5%。

图6 第一步充液成形极限图

图7 第一步充液成形减薄云图

4.2 第二步工序数值模拟

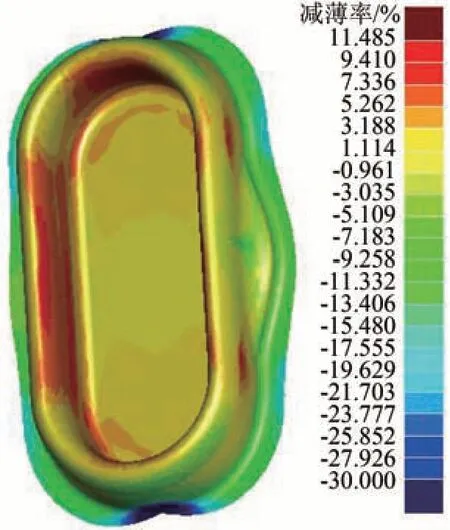

图8所示为第二步充液成形极限图,与图6的成形极限图无明显变化,成形后仍处于较为安全的状态。图9所示为第二步充液成形减薄云图,第二步成形过程中零件的减薄没有再增加,在零件两端头部区域有明显的增厚现象,增厚率约30%左右。

图8 第二步充液成形极限图

图9 第二步充液成形减薄云图

5 试验验证

5.1 充液成形结构

零件的整体成形设备包括第一步充液成形模具和第二步充液成形模具,主要有上模、下模、上模板、下模板、凸模、压边圈、充液接头等部件,模具结构如图10所示。

图10 模具结构

5.2 充液成形试验

在模具安装好后,对零件进行试压,零件未发生破裂现象,但在法兰区起皱明显,如图11所示,主要原因可能有板料在拉深过程中产生收缩变形、压边力不足、液体压力较小导致材料变形不充分,因此在后续的拉深过程中需逐步增大压边力和液压力,增大板料的变形。

图11 零件起皱

第一步拉深试验后在零件凸缘处出现开裂现象,如图12所示,该处对应的法兰无起皱现象,板料光滑有光泽,此处压边力较大,导致进料阻力较大,因此产生开裂。

图12 零件开裂

结合数值模拟分析,采用被动式充液成形时,零件在反胀压力和压边力的作用下,零件靠近法兰长边的侧壁、圆弧边的侧壁中部减薄明显。在拉深过程中,随着最大液压室压力的增加,在液体压力的反胀作用下可抑制零件法兰区的起皱现象,若液压室压力进一步加大,板料成形时材料流动过少可能会造成悬空区减薄严重。

为了解决上述问题,提出优化板料、适当减小法兰区面积、增大压边间隙、使坯料流入合理等,最终得到了表面质量良好的合格零件,如图13所示。

图13 多步充液成形的合格零件

6 结束语

(1)采用先外后内的二次被动充液成形方法,利用板料与凸模之间产生的有益摩擦,可提高板料成形极限,实现唇口整体充液成形。

(2)传统拉深成形最大减薄区集中在凸模圆角区,而采用被动式充液成形的液压力使板料与凸模之间产生较大的良性摩擦,抑制了零件在凸模圆角处的减薄。

(3)在采用被动式充液成形过程中,零件凸缘部位存在较大的悬空区,在液体压力和压边力的作用下,随着最大液压室压力的增加,板料成形时材料流动过少会造成悬空区减薄严重。

(4)在液压室加载曲线、压边条件、反胀、坯料形状等多参数优化匹配条件下,既可提高零件表面成形质量,又可提高成品率。