基于MCKD-HED-CNN的连杆轴承故障诊断

贾继德 沈杨 徐彩莲

摘要: 针对强背景噪声干扰下连杆轴承故障诊断难的问题,提出了基于MCKD-HED-CNN的连杆轴承故障诊断方法。首先采用最大相关峭度解卷积(MCKD)对获取的信号进行降噪处理,增强信号中因故障引起的周期性冲击,其次通过Hilbert包络解调(HED)进一步增强周期性冲击,最后将故障特征通过对称点模式(SPD)映射到极坐标图上,并将SDP图像输入CNN网络进行训练,建立连杆轴承故障诊断模型。结果表明:该方法能有效诊断连杆轴承故障,CNN训练样本和测试样本的诊断准确率均为100%。

关键词: 内燃机;连杆轴承;故障诊断;信号处理

DOI : 10.3969/j.issn.1001-2222.2024.01.013

中图分类号: TK407;TP206 文献标志码: B 文章编号: 1001-2222(2024)01-0086-07

连杆轴承工作条件恶劣,因磨损而造成配合间隙增大,导致内燃机的振动加剧、噪声增加。由内燃机进气、压缩、做功、排气工作循环变换引起的连杆轴承周期性冲击受转速及传递路径调制、信号衰减及强背景噪声干扰的影响,给状态监测与故障诊断带来较大的困难[1]。

国内外研究者针对连杆轴承磨损故障诊断方法取得了一些进展。张玲玲等[2]通过建模分析连杆轴承的负荷和轴心轨迹,给出了诊断故障时的最佳转速及最佳部位。Y. Jiabao等[3]建立考虑变形和热效应的轴承摩擦动力学模型,分析轴承的变形和热效应,对轴承磨损情况进行了预测。王子嘉[4]建立了轴承润滑模型,开展润滑特征和磨损故障仿真研究,为在线检测故障提供了理论依据。程利军等[5]采用阶比跟踪及共振解调方法,提取了轴承故障特征并识别了故障。Z. Hai等[6]通过振动信号的等角度采样和包络分析,实现了轴承故障诊断。Z. Nanyang等[7]通过变分时频自适应分解方法,有效地分解和提取了多冲击信号中不同频率的冲击分量,提取了轴承早期故障特征。G. Ren等[8]提出了基于变分模态分解自适应降噪与计算阶比跟踪的连杆轴承磨损特征提取方法,有效识别了故障。

然而,内燃机结构复杂、工作过程多变、影响因素众多,对建模仿真分析结果有较大的影响,通过信号分析方法诊断连杆轴承故障也容易受到强噪声和多源激励的干扰。

峭度对信号中冲击脈冲十分敏感,在峭度的基础上添加解卷积周期参数 T 即为相关峭度。最大相关峭度解卷积(maximum correlated kurtosis deconvolution,MCKD)以信号相关峭度最大化为优化目标,通过解卷积运算,能消除信号传递路径的影响,突出信号中被噪声掩盖的周期脉冲成分,近年来在轴承故障诊断中受到广泛关注[9-10]。

Hilbert包络解调(hilbert envelope demodulation,HED)通过信号波形的包络检波,可以实现故障信号幅值和频率解调[11]。通过放大和分离故障特征信息,避免与其他低频干扰的混淆,有助于诊断轴承早期故障。

通过对内燃机信号分析发现,在强噪声的干扰下,靠MCKD或HED单一方法还不能有效地提取故障冲击成分,而联合MCKD与HED可以有效地消除内燃机背景噪声,提取因故障引起的周期冲击特征。

对称点模式(symmetrized dot pattern,SDP)通过映射生成极坐标图形,有助于可视化诊断故障[12]。

卷积神经网络(convolutional neural network,CNN)[13]具有良好的图像识别能力,在轴承故障诊断方面有大量的应用[14-15]。

针对连杆轴承故障信号特点,结合MCKD,HED,SDP与CNN技术优势,提出了一种适用于连杆轴承故障的诊断方法。首先采用MCKD算法对原信号进行降噪处理,检测信号中的周期性冲击成分,进一步利用HED包络解调故障引起的周期性冲击特征、抑制非冲击成分,并将周期性冲击特征映射成对称点模式图(SPD)表示,最后利用CNN对多种SDP特征图像进行辨识,实现了连杆轴承故障的诊断。

1 基本原理

1.1 MCKD 算法

相关峭度充分考虑了冲击成分的连续性,能准确地识别信号中周期性脉冲。信号 y n(n=1,2,3,…N) 的相关峭度表达式为

CK M T s = ∑ N n=1 ∏ M m=0 y n-mT s 2 ∑ N n=1 y2 n M+1 。 (1)

式中: M为移位数;T s 设定迭代周期的采样点,其计算式为

T s =f s ·T 。 (2)

式中: f s 为采样频率;T 为故障周期。

假设 y n为一个冲击源信号,h为冲击源信号y n在内燃机传输时的系统传递函数,x n 为实际采集到的信号,以上过程可用式(3)表示:

x n=h y n+e 。 (3)

式中:符号“*”表示卷积; e 为噪声。

MCKD本质上是通过对采集信号 x n 滤波处理,恢复故障信号的过程,即

y n=f x n=∑ L k=1 f kx n-k+1 。 (4)

式中: f=[f 1,f 2,…f L] T 是长度为L的滤波器系数;x n为输入信号;y n 为输出信号。

MCKD的目标函数为

max f CK M T = max f ∑ N n=1 ∏ M m=0 y n-mT 2 ∑ N n=1 y2 n M+1 。 (5)

由式(4)和式(5)可以得到滤波器系数的最终迭代表达式:

f= ‖y‖2 2‖β‖2 ( X 0 X T 0)-1∑ M m =0 X mT α m 。 (6)

其中:

X r= x 1-r x 2-r x 3-r … x N-r0 x 1-r x 2-r … x N-1-r0 0 x 1-r … x N-2-r 0 0 0 … x N-L-r+1 L×N ,

r = 0 T 2T … mT ,

α m= y-1 1-mT y2 1 y2 1-T … y2 1-MT y-1 2-mT y2 2 y2 2-T … y2 2-MT y-1 N-mT y2 N y2 N-T … y2 N-MT) ,

β = y 1 y 1-T … y 1-MTy 2 y 2-T … y 2-MT y N y N-T … y N-MT 。

将得到的滤波器系数 f 代入式(4),得到解卷积信号 y n 。

1.2 Hilbert 包络解调

Hilbert变换通过对故障信号的包络,实现故障信号的解调及特征频率的提取。设调制信号为

x(t)=a(t) cos 2 π f 0t+φ(t) 。 (7)

式中: a(t) 为缓慢变化的调制信号。

设 x(t) 的Hilbert变换为

x′(t)=a(t) sin 2 π f 0t+φ(t) 。 (8)

解析信号的模或信号的包络为

|a(t)|= x2(t)+x′2(t) 。 (9)

解析信号的相位为

θ(t)= arctan x′(t) x(t) =2 π f 0t+φ(t) 。 (10)

1.3 对称点模式( SDP )

对于离散采样数据序列, i时刻的数值为x i,i+L时刻的数值为x (i+L),代入计算公式中,使其变成极坐标空间P(r(i),Φ(i),Φ (i)) 中的点。

r(i)= x i-x min x max -x min , (11)

Φ(i)=θ+ x (i+L)-x min x max -x min g , (12)

Φ (i)=θ- x (i+L)-x min x max -x min g 。 (13)

式中: x max 为采样数据的最大值;x min 为采样数据的最小值;L为时间间隔参数;θ为镜像对称平面旋转角;g 为放大因子。

1.4 卷积神经网络( CNN )

CNN模型结构如图1所示,网络可对输入的图像自行抽取特征,实现目标识别、分类等应用效果。

典型的CNN包括输入层、卷积层、池化层、全连接层及输出层等,其中卷积层和池化层是实现特征提取功能的核心模块。

1) 输入层:对输入图像进行预处理,按同等大小输入CNN。

2) 卷积层:通过卷积运算提取输入图像特征,表达式为

Xl j=R(∑ l-1 i=1 Xl-1 j Kl ij+bl j) 。 (14)

式中: l表示第l层网络;Xl j为第l层的输出值;Xl-1 j为第l层输入值;符号“*”表示卷积;Kl ij为卷积核的权重矩阵;bl j为偏移向量;R 为非线性的激活函数。

为使卷积后的特征尺寸与输入特征保持一致,卷积前对输入特征进行零填充,卷积后通过激活函数对图像特征进行非线性映射,防止数据溢出。激活函数ReLU函数表达式为

ReLU (x)= max (x,0) 。 (15)

3) 池化层:采用最大(或平均)池化方法对图像特征进行降维处理,并且在降维过程中能够保持特征的强度。池化层并不改变特征图像的数量,其计算公式为

Xl j= down (Xl-1 j) 。 (16)

式中:down(·)是下采样函数,也就是池化方法。

为达到更好的学习与训练效果,往往多个卷积层与池化层交替连接。

4) 全连接层:经卷积层和池化层处理后输出的图像特征被传递至全連接层,由多个全连接层对其进行分类处理,从而实现不同故障类型的识别,其计算公式为

y k=f(Wkxk-1+bk) 。 (17)

式中: k为网络层的序号,y k为全连接层的输出;xk-1为展开的一维特征向量;Wk为权重系数;bk 为偏置项。

1.5 连杆故障诊断程序

结合MCKD,HED,SDP与CNN技术优势,提出基于周期性冲击特征提取与卷积神经网络的连杆轴承故障诊断方法,具体流程如图2所示。

1) 在内燃机上设置连杆轴承故障,通过声传感器采集内燃机内部辐射的声信号,并同步采集第一缸上止点信号。

2) 对采集的声信号按第一缸上止点信号进行等角度重采样。

3) MCKD参数选择及信号处理。MCKD算法的主要参数包括解卷积周期 T、滤波器长度L和移位数M。T 表示故障信号周期脉冲之间的数据点间隔,内燃机完成进、压、功、排一个工作循环时曲轴转2圈,其中故障缸——第五缸仅做一次功,也就是一个工作循环中因故障引起的瞬态冲击仅有一次,而通过等角度重采样,每一工作循环长度为256个数据点,因此取 T=256。滤波器长度L的选取缺少相应的指导准则,取值是否合理直接影响连杆轴承故障冲击特征的提取效果,一般L值选取100左右。在L的取值范围10~200之间,根据相关峭度最大值来计算确定L值,通过分析,本研究取L=120。移位数M一般取1~5,M值越大,解卷积中找到的周期性脉冲的数量会越多,同时也会增加计算量,本研究仅寻找一个周期性脉冲,故取M =1。确定参数后,采用MCKD对原始信号进行处理,消除噪声干扰。

4) 信号Hilbert包络解调。在对原始信号进行MCKD处理后,进一步采用Hilbert包络解调,消除噪声影响,提取周期脉冲成分。

5) 对于处理后的信号通过对称点模式(SPD)映射到极坐标图上并保存图像,建立SDP图像数据库。

6) 将数据库的部分图像输入CNN网络进行训练,建立连杆轴承故障诊断模型,并采用检验样本检验模型的准确性。

2 试验研究

2.1 信号采样

试验对象为EQ6100 6缸汽油机,其做功顺序为1—5—3—6—2—4。在第5缸连杆轴承设置不同的连杆轴承间隙(0.04~0.098 mm,0.15 mm,0.30 mm,0.50 mm),模拟连杆轴承正常、早期故障、中等故障、严重故障4种工作状态。声信号的测取是在加机油口处用传声器采集,同步采集第一缸上止点信号,如图3所示。

内燃机加机油口是内燃机外部与内部通道,内燃机内部运行状况能通过此通道以声音的方式传出来,因此该处的声音变化能够反映连杆轴承工作状态的变化。传声器采集的声信号通过电荷放大送入B&K声级计,最后送入计算机进行分析处理,采用A计权方式进行信号采集。测试中保持发动机转速在1 500 r/min左右,信号采样频率为4 000 Hz,每次采得的数据样本总长度为10 240数据点。

2.2 信号时域波形分析

连杆轴承4种状态信号的时域波形如图4所示,由于包含强烈的背景噪声,从图中难以发现随连杆轴承磨损状态变化引起的时域波形变化。

為了展现MCKD,HED以及MCKD+HED 3种方法对于信号周期脉冲的提取能力,以连杆轴承早期故障信号为例进行分析说明,如图5所示。

连杆轴承早期故障信号如图5a所示。通过HED包络解调,提取信号中的周期脉冲效果不佳,如图5b所示。对原始信号进行MCKD处理,能够提取信号中的周期脉冲成分,但仍然能观察到信号中残余一定的噪声,如图5c所示。在MCKD处理原始信号的基础上,再用HED进一步进行处理,明显压制了噪声,增强了信号的周期脉冲成分,如图5d所示。

2.3 信号 SDP 图形分析

将连杆轴承4种磨损状态的采样信号通过对称点模式SDP进行映射表示,如图6所示。

图6中的6个花瓣圆润饱满且沿圆周均匀分布,花瓣之间的间隙较小,严重故障的SDP图形几乎无间隙,影响了对图形的辨识。与图5时域波形相比,采用SDP图形能分辨出连杆轴承严重故障与连杆轴承正常状态、早期故障、中等故障图形的不同,但连杆轴承正常状态、早期故障、中等故障SDP图形间的差别较小,几乎无法分辨清楚。

通过HED包络解调原始信号,然后通过对称点模式SDP进行映射表示,如图7所示。

由于HED包络解调对信号噪声进行了一定的衰减,经HED处理后的SDP图形相比图6有一定的变化。中等故障的SDP图形与其他3种轴承状态的SDP图形有所不同,其他3种轴承状态的SDP图形花瓣变小、数量变多,但图形间的差别小,还不能据此准确地进行轴承故障的分类识别。

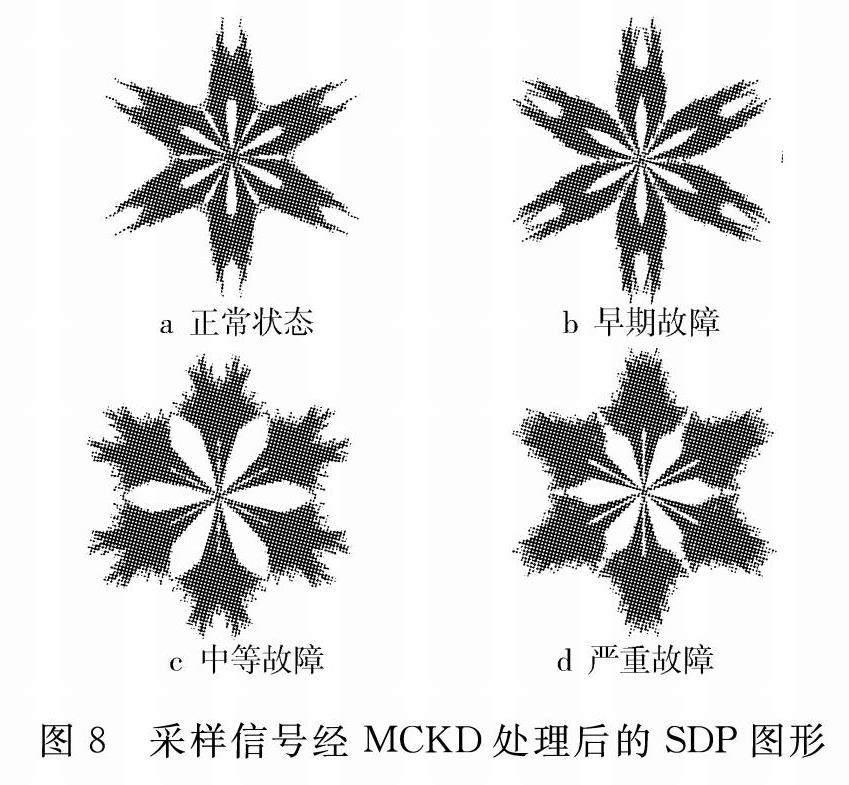

通过MCKD处理原始信号,然后通过对称点模式SDP进行映射表示,如图8所示。由于进行了较显著的消噪处理,SDP图形花瓣明显变瘦,花瓣间隙加大,但连杆轴承正常与早期故障,中等故障与严重故障SDP图形区分不明显。

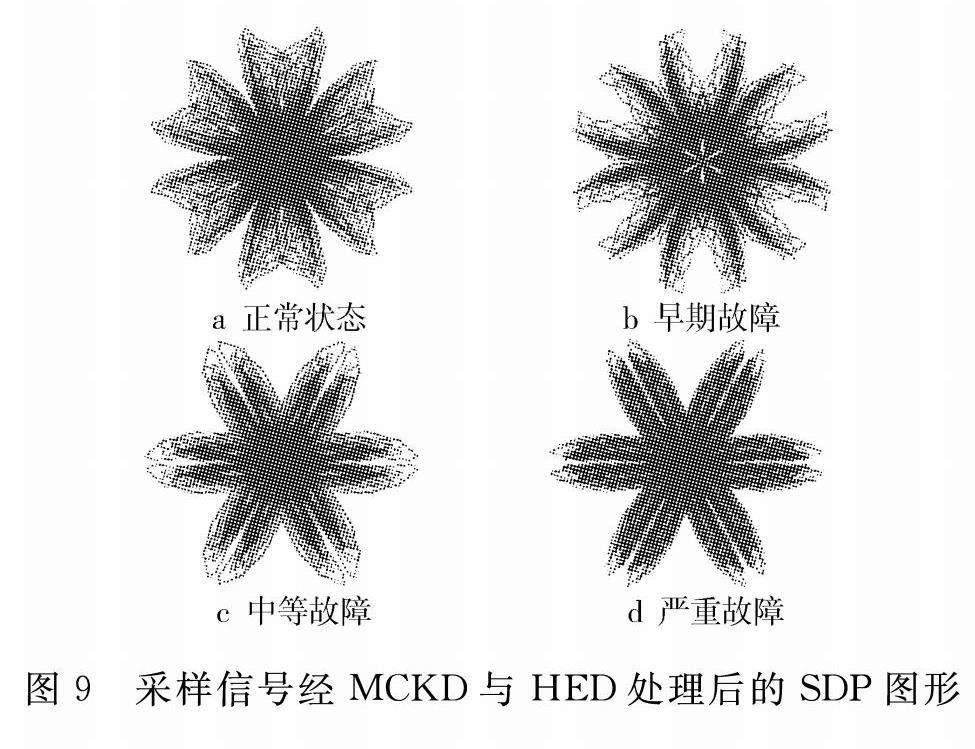

联合MCKD与HED对原始信号进行消噪处理后,然后通过对称点模式SDP进行映射表示,如图9所示。由于进行了较显著的消噪处理,图形显示得更加清晰,而且花瓣形状退化能反映连杆轴承磨损状态的变化规律。随着连杆轴承磨损程度的加剧,瞬态冲击成分能量加大,连杆轴承的4种磨损状态SDP图形差异性明显,为采用CNN通过图像识别连杆轴承故障提供了良好的条件。

3 基于 CNN 的连杆轴承故障分类识别

根据前述方法提取信号中的周期脉冲特征,然后通过SDP图形表示,并保存为SDP图像。每一种连杆轴承磨损状态共获得30个特征图像,每个图像大小为256×256,格式为“.bmp”,4种连杆状态共计获取120个图像样本。每一种连杆磨损状态选择70%图像样本进行训练,其余30%图像样本用于检验,这样得到训练样本数共计84个,验证样本数共计36个。

為了更好地捕获图像局部、细节信息,卷积层设置为3层,卷积核大小设为5×5,卷积核数目分别为8,16,32。为使卷积后的特征尺寸与输入特征保持一致,每层卷积前对输入特征采用均匀补零进行填充,同时创建批量归一化层,用于改善训练的收敛性。在每个卷积层之后采用ReLU激活函数进行非线性映射,用于提升卷积操作后线性模型的表达能力。每层卷积层后选择1个最大池化层,采用2×2的空间池化区域和2个像素的步长,以减小特征图的空间大小并删除冗余空间信息。

经卷积层和池化层处理后输出的特征向量被传递至全连接层,由多个全连接层对其进行分类整理。将输出层数据库中数据类别设置为4,对应连杆轴承4种磨损状态。为了提升CNN性能,采用softmax层,将每个目标类别发生的概率归一化到0~1之间。定义CNN网络结构,使用具有动量的随机梯度下降(SGDM)训练网络,初始学习率设为1×10-4,由于小批量训练样本有助于增强模型的泛化能力,因此,每次训练的样本数为16。将整个模型训练轮数设置为40。模型的训练过程参数变化如图10所示。从图中可以看出,在训练初期,训练和验证准确率随着训练轮数的增加而迅速提高,训练和验证的准确率增长趋势基本一致,在32轮后训练和验证准确率稳定在100%。这说明网络中的参数设置合理,网络训练稳定,没有出现过拟合,CNN模型的诊断效果较好。

将测试集输入训练好的网络,得到连杆轴承状态识别混淆矩阵,如图11所示。

图11坐标的数字1,2,3,4分别对应轴承正常、早期故障、中等故障、严重故障4种状态。对于连杆轴承的4种磨损状态,试验的准确率均达到100%。混淆矩阵的每一列代表了预测类别,每一列的总数表示预测为该类别的数据的数目,每一行代表了数据的真实归属类别,每一行的数据总数表示该类别的数据实例的数目。结果表明,本模型具有强大的诊断能力,能够对连杆轴承不同状态进行准确的识别,验证了本模型应用在连杆轴承磨损状态监测与诊断的可行性。

4 对比分析

为了进一步验证所提方法的有效性,采用4种诊断方法进行分析对比。其中,方法A为“原始信号—SDP—CNN”,方法B为“原始信号—HED—SDP—CNN”,方法C为“原始信号—MCKD—SDP—CNN”,方法D为“原始信号—MCKD—HED—SDP—CNN”。为了保证比较的公平性,所有方法都使用相同的样本,此外,SDP的参数以及CNN网络结构和参数均相同。4种方法诊断准确度对比如表1所示。

方法A直接对原始信号进行分类识别,由于原始信号不稳定且包含大量的干扰噪声,导致故障诊断精度较低。

方法B通过HED对信号进行包络解调,诊断准确率达到75.21%。该方法衰减噪声能力较弱,信号中仍含有大量与故障无关的信息,直接影响了诊断精度。

方法C通过MCKD对信号进行降噪处理,衰减了大量噪声,诊断准确率有了明显提高,达到92.18%。

方法D在MCKD对信号进行降噪的基础上进一步采用HED方法对信号进行包络解,因此,诊断准确度有一个明显的提升,达到100%。

5 结束语

针对强背景噪声干扰下的连杆轴承周期脉冲特征提取与故障诊断问题,提出了基于MCKD、HED进行特征提取、SDP表示与CNN分类识别的连杆轴承故障诊断方法。

MCKD方法可以对连杆轴承信号进行降噪处理,还能提升信号的峭度值,增强连杆故障引起的冲击特征;HED方法通过包络解调有助于还原故障信号,增强故障特征周期的冲击特征。两种方法联合使用,能充分发挥每个方法的优势,能够提取强背景噪声下连杆轴承故障引起的周期脉冲特征。

SDP图形通过对称性表示,有利于连杆轴承故障引起的周期脉冲特征的可视化表示。

建立的CNN模型对连杆轴承故障有着良好的识别能力,试验验证其能够有效地诊断连杆轴承故障。

参考文献:

[1] 贾继德,张大鹏,梅检民,等.汽车故障诊断中的信号处理方法[M].北京:化学工业出版社,2016.

[2] 张玲玲,任金成,张海峰,等.发动机连杆轴承异响故障分析研究[J].振动、测试与诊断,2014,34(2):379-384.

[3] Jiabao Y,Ruichao L,Rui Z,et al.A new tribo-dynamics model for engine connecting rod small-end bearing considering elastic deformation and thermal effects[J].Tribology International,2023,188:108831.

[4] 王子嘉.活塞发动机关键运动部件故障机理与在线检测方法研究[D].北京:北京化工大学,2023.

[5] 程利军,张英堂,李志宁,等.基于阶比跟踪及共振解调的连杆轴承故障诊断研究[J].内燃机工程,2012,33(5):67-73.

[6] Hai Z,Ning Z,Jin H,et al.Engine Fault Detection Approach Based on Angle Domain Signal Model[C]//Journal of Physics:Conference Series.Guangzhou:AMMS,2021.

[7] Nanyang Z,Jinjie Z,Zhiwei M,et al.Variational time-frequency adaptive decomposition of machine multi-impact vibration signals[J].Mechanical Systems and Signal Processing,2022,172:108977.

[8] Ren G,Jia J,Mei J.Weak feature extraction for early wear of connecting rod bearings under transient conditions[J].Journal of Vibroengineering,2020,22(7):1559-1570.

[9] McDonald G L,Zhao Q,Zuo M J.Maximum correlated Kurtosis deconvolution and application on gear tooth chip fault detection[J].Mechanical Systems and Signal Processing,2012,33:237-255.

[10] Zhang X,Kang J,Hao L,et al.Bearing fault diagnosis and degradation analysis based on improved empirical mode decomposition and maximum correlated kurtosis deconvolution[J].Journal of Vibroengineering,2015,17(1):243-260.

[11] Wang N,Liu X.Bearing Fault Diagnosis Method Bas-ed on Hilbert Envelope Demodulation Analysis[C]//IOP Conference Series:Materials Science and Engineering.[S.l.]:IOP Publishing Ltd.,2018.

[12] Li H,Wang W,Huang P,et al.Fault diagnosis of rolling bearing using symmetrized dot pattern and density-based clustering[J].Measurement,2020,152:107293.

[13] Zhu J,Chen N,Peng W.Estimation of bearing remaining useful life based on multiscale convolutional neural network[J].IEEE Transactions on Industrial Electronics,2018,66(4):3208-3216.

[14] Zhang Y,Xing K,Bai R,et al.An enhanced convolutional neural network for bearing fault diagnosis based on time-frequency image[J].Measurement,2020,157:107667.

[15] Wang X,Mao D,Li X.Bearing fault diagnosis based on vibro-acoustic data fusion and 1D-CNN network[J].Measurement,2021,173:108518.

Fault Diagnosis of Connecting Rod Bearing Based on MCKD-HED-CNN

JIA Jide1,2,SHEN Yang1,XU Cailian1

(1.The Higher Educational Key Laboratory for Flexible Manufacturing Equipment Integration of Fujian Province,Xiamen Institute of Technology,Xiamen 361021,China;2.State Key Laboratory for Manufacturing Systems Engineering,Xian Jiaotong University,Xian 710049,China)

Abstract: Aiming at the difficult fault diagnosis of connecting rod bearing under strong background noise, the fault diagnosis method of MCKD-HED-CNN was proposed. Firstly, the maximum correlation kurtosis deconvolution(MCKD) algorithm was used to reduce noise and enhance the periodic impact caused by fault. Secondly, the Hilbert envelope demodulation(HED) was used to further enhance the periodic impact. Finally, the fault features were mapped to the polar map by the symmetric point mode(SPD) and the SDP image was input into CNN network for training to establish the fault diagnosis model of connecting rod bearing. The results show that the method can effectively diagnose the fault of connecting rod bearing, and the diagnosis accuracy of CNN training samples and test samples is 100%.

Key words: internal combustion engine;connecting rod bearing;fault diagnosis;signal processing

[編辑: 姜晓博]

收稿日期: 2023-08-17; [HT6H]修回日期: 2023-09-21

基金项目: 机械制造系统工程国家重点实验室开放基金(sklms2020021)

作者简介: 贾继德(1962—),男,教授,博士,主要研究方向为机械故障诊断;justinosu@163.com。

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0