钢轨中残余应力的产生、影响及调控研究现状

王建军 李宏光 王庆超 董润洲 杨志南

摘要:近年来随着我国高速、重载铁路的快速发展,列车速度的提升、轴重的加大对钢轨服役性能的可靠性提出了更高的要求。如果钢轨中的残余应力过大且处于不利的分布状态,容易促进疲劳裂纹的形成,并加速扩展,从而严重影响其服役性能。本文汇总了当前针对钢轨中残余应力的测量方法,并论述了钢轨中残余应力的产生原因及其对综合性能的影响机制。同时,依据钢轨生产的工艺流程,从预弯、冷却、矫直、回火等方面出发,综述了国内外研究者在钢轨残余应力演变及其调控领域所取得的成果。最后,对钢轨残余应力演变与调控技术的发展进行了展望。

关键词:钢轨;贝氏体;残余应力;制造工艺;调控

中图分类号: TG142文献标识码: ADOI:10.3969/j.issn.1007-791X.2024.01.0010

引言

近几年来,我国在高速、重载铁路领域的发展已经迈入世界前列。列车速度的提升、轴重的加大,对铁路轨道服役性能的稳定性和可靠性提出更高要求,以保证铁路运输安全、高效。钢轨是最主要的铁路轨道部件之一,其制造过程主要包括热轧、冷却和矫直等工序[1]。在此过程中,钢轨不同位置的冷却速度和变形量存在差异,导致钢轨在成形后会在内部形成较大的残余应力[2]。钢轨钢按微观组织分类,主要有珠光体型和贝氏体型两大类。相对于珠光体钢轨,贝氏体钢轨的强度更高,矫直时需要矫直辊输出更大的压下力,造成贝氏体钢轨的残余应力也更大[3-4]。因此,贝氏体钢轨在矫直后,会进一步进行回火处理,以降低残余应力,并进一步提高韧性、稳定组织[5]。

残余应力会显著影响钢轨的抗疲劳、抗腐蚀等性能[6-8],从而严重制约钢轨的寿命及可靠性。因此,对钢轨中残余应力的调控至关重要。本文将从钢轨中残余应力的测量方法、产生原因、对钢轨综合性能的影响以及调控方法等方面,综述近年来的发展状况,以期为当前钢轨中残余应力调控提供指导。

1钢轨中残余应力的测量方法简介

残余应力是指产生应力的各种外部因素(外力、温度变化等)去除后,在物体内部保持平衡的一种内应力[9]。为准确认识钢轨中的残余应力状态,研究者在钢轨残余应力测量方面做了很多工作[10-13]。根据我国铁道行业标准TB/T 2344—2012《43 kg/m~75 kg/m钢轨订货技术条件》中规定的钢轨轨底残余应力测量方法,韩志杰等发现经过矫直60 kg/m规格U75V鋼轨的轨底残余应力由83 MPa提高到220 MPa,这表明矫直工艺可显著提高钢轨轨底的残余拉应力[10]。刘佳朋等采用X射线衍射法测量并绘制出钢轨横截面上残余应力的分布,如图1所示[11]。这使研究人员对钢轨中残余应力的三维分布有了更清晰的认识。Kang等分别采用X射线衍射法和切片法对60E2钢轨底部的残余应力进行对比研究,发现采用两种方法测量的结果差异较大,如图2所示。通过与之前文献结果相比,研究者认为用切片法测定的残余应力值相对可靠[12]。虽然采用X射线衍射法测量钢轨残余应力存在一定的误差,但是采用该方法可以进行无损测量,因此X射线衍射法在测量残余应力方面得到广泛应用。此外,Wang等提出了一种利用激光超声技术无损测量钢轨踏面残余应力的方法[13]。该方法对物体检测表面的要求不高,且可以无接触测量,为钢轨中残余应力的无损测量提供了新的选择。

2钢轨中残余应力的产生及其对综合性能的影响

2.1钢轨中残余应力的产生

钢轨中的残余应力主要有两个来源:一是钢轨在制造过程中因其不同位置的冷却速度和变形量存在差异而产生,二是钢轨在服役过程中由于轮轨接触表面发生塑性变形而产生[14]。

钢轨在制造过程中,要经过热轧成型、冷却、矫直、回火等工艺。热轧成型的钢轨在随后冷却过程中,由于钢轨表面与内部的冷却速度存在差异以及相变发生,导致钢轨内部形成很大的热应力和组织应力。在两种应力的共同驱动下,钢轨不同位置的变形量存在差异,因而产生残余应力。同时,因为轨腰和轨底的比表面积比轨头大,轨腰和轨底的冷却速度比轨头快;因此,在冷却后期轨头部位的收缩量更大,导致钢轨产生较大的残余应力并产生弯向轨头的弯曲变形。钢轨冷却后残余应力分布规律如图3(b)所示,在轨头表面为纵向残余压应力,轨腰和轨底表面为纵向残余拉应力。

由于钢轨在冷却后产生了弯曲变形,须经矫直后才能使用。目前国内外普遍使用的矫直方法是辊式矫直机矫直。在矫直辊巨大的弯曲应力、剪切应力和接触应力的作用下,钢轨的不同部位发生不同程度的塑性变形,轨头和轨底在矫直后横向变长,纵向变短,而轨腰纵向变得更长。因此,矫直后的钢轨在轨头和轨底产生纵向拉伸应力,轨腰产生纵向压缩应力,从轨头到轨底呈C形分布,与矫直前的应力分布发生明显变化[14],如图3(c)所示。

钢轨的材质显著影响钢轨矫直后的残余应力大小。由表1可知,贝氏体钢轨轨头和轨底的残余应力比珠光体钢轨相应位置的残余应力高得多。这是因为贝氏体钢轨的强度更高,矫直时需要矫直辊输出更大的压下力,造成贝氏体钢轨的残余应力也更大[4]。因此,降低贝氏体钢轨的残余应力是一项重要课题。

新钢轨在服役过程中,由于受车轮接触应力和摩擦力的作用,在轮轨接触表面发生塑性变形,也会引入一定的残余应力。该残余应力与钢轨中原有的残余应力相互叠加,使钢轨残余应力的分布发生一些变化,如图4所示[15]。轨头表面的纵向残余应力由拉应力变为压应力。轨腰和轨底残余应力在数值上变小,但分布规律变化不大。随着服役时间的增加,钢轨各部位残余应力分布状态逐渐趋于稳定。

此外,打磨作为钢轨常用的养护手段,也会在钢轨中引入残余应力[16]。在打磨过程中,砂轮和钢轨的强烈摩擦会使钢轨表面局部温度迅速上升,造成钢轨表面与内部形成很大的温差。在冷却过程中,钢轨表面的收缩变形程度大于钢轨内部,但是钢轨表面的收缩变形受到钢轨内部材料的约束。因此,打磨结束后,在钢轨磨削区域的表层会产生较大的残余拉应力[17]。

2.2残余应力对钢轨疲劳断裂的影响

如果钢轨内部的残余应力数值偏大且分布不当,会显著影响钢轨的综合性能。当钢轨轨头部位的纵向残余拉应力偏大时,如果在踏面亚表层处存在夹杂物等缺陷,或出现亚表层水平裂纹时,容易诱发钢轨横向疲劳断裂,造成斷轨事故[18],如图5所示。在轨底,由于车轮通过引起的弯曲应力和残余应力都呈拉应力状态,两个拉应力叠加容易在轨底的缺陷处诱发疲劳裂纹。轨底过大的残余拉应力将直接影响钢轨的疲劳寿命,所以需要对其进行限制。我国铁道行业标准TB/T 2344—2012《43 kg/m~75 kg/m钢轨订货技术条件》中对珠光体钢轨残余应力的要求是轨底纵向残余应力不能超过250 MPa。对于贝氏体钢轨,铁总科技颁发的暂行技术条件TJ/GW 117—2013《U20Mn2SiCrNiMo贝氏体钢轨暂行技术条件》规定轨底纵向残余应力不能超过330 MPa。当轨腰存在较高的纵向残余压应力时,由于泊松效应,将在轨腰高度方向上形成残余拉应力,容易诱发钢轨轨腰的水平开裂[14]。

钢轨中的残余应力、车轮作用在钢轨上的弯曲应力、接触应力在轨顶部位纵向方向构成循环应力。当轨顶残余应力由296 MPa下降到166 MPa时,纵向循环应力峰值由320 MPa降低到181 MPa,如图6所示[20]。由于应力变化范围越大,疲劳寿命越短,因此钢轨轨头部位的纵向残余应力与钢轨轨头疲劳寿命密切相关。另外,有研究结果表明,钢轨制造过程产生的残余应力会明显促进疲劳裂纹的萌生[21]。裂纹萌生后,残余拉应力将促进裂纹张开,并提高裂纹的最大应力强度因子。因此,钢轨轨头的残余拉应力会显著提高初始疲劳裂纹的扩展速率,降低钢轨的使用寿命[22]。综上所述,钢轨中的残余应力会显著促进疲劳裂纹的萌生和扩展,影响钢轨的综合性能。所以,对钢轨中残余应力的调控至关重要。

3钢轨残余应力的调控

本章依据钢轨生产的工艺流程,从预弯、冷却、矫直、回火四个方面出发,综述近年来在调控钢轨残余应力方面的研究成果。

3.1钢轨热预弯工艺对残余应力的影响

钢轨轧制完直接冷却,会产生一个弯向轨头的弯曲度。热预弯工艺是使用弯轨小车在钢轨冷却前给它一个反向的弯曲变形,在接下来的冷却过程中,该变形可以补偿因钢轨各部位冷却不均匀导致的变形。所以,经过热预弯工艺的钢轨在冷却后的弯曲度要比未进行热预弯的小。已经证实,钢轨冷却后的矫前弯曲度越小,平直度越好,矫直后钢轨的断面尺寸变化越小、残余应力越小[23]。所以,研究钢轨矫前弯曲度的变化原理,获取适当的热预弯变形量,有利于降低钢轨最终的残余应力水平。

秦瑞廷通过数学模型计算得到,钢轨的最佳热预弯变形量大小与相同外部环境下未预弯直接冷却后的弯曲变形量相等,方向为由轨头弯向轨底[24]。然而,有观点认为,预弯改变了钢轨在冷却阶段的应力、应变和位移等初始条件,若简单按照直接冷却后的变形参数进行预弯并不能达到最佳效果,需要进行适当的修正[25]。此外,研究者还得到预弯温度为800 ℃时,冷却后的弯曲变形和残余应力均最小。除了轧后热预弯工艺,还有学者研究了利用辊径差和压下量差对钢轨进行定向且弯曲量可控的预弯轧法,通过该方法能够有效提高钢轨冷却后的全长平直度,使钢轨在进入矫直机时具有较小的弯曲度[26]。

3.2钢轨冷却制度对残余应力的影响

钢轨在热轧成型后的冷却过程中,受热应力和相变应力的影响,会发生弯曲变形并产生残余应力。有研究表明,钢轨在轧后冷却过程中产生的残余应力值较小。新钢轨中的残余应力大小取决于矫直阶段[27]。还有研究表明,钢轨矫直后残余应力随矫直前弯曲度的增加而增大[23]。因此有必要对钢轨冷却过程的弯曲变形规律进行研究,从而开发出一种降低钢轨在冷却过程中弯曲变形程度的工艺。

通过有限元仿真,可以很直观地得到U75V钢轨在冷却过程弯曲度的变化情况,如图7所示[28-29]。在钢轨冷却初始阶段,由于轨底、轨腰比表面积大,冷却速度比轨头快,这时钢轨逐渐由轨头弯向轨底。随着冷却的进行,轨底、轨腰首先达到相变点,发生固态相变并释放相变潜热,导致轨底、轨腰的冷却速度有所减慢。与此同时,轨底、轨腰部分由于相变产生体积膨胀,使钢轨的弯曲度有所减小。轨底、轨腰完成相变时,钢轨达到平直状态。随后钢轨继续冷却收缩,但轨头收缩变形更大。钢轨慢慢地由平直变为弯向轨头,直至冷却结束。

由以上分析可知,钢轨冷却后产生弯曲变形主要是由于钢轨各部位冷却速度不同造成的。针对这一问题,Nallathambi等提出一种基于材料质量分布的控制冷却方法[30]。该方法是在质量集中部位加大冷却速度,在边缘和角部降低冷却速度,可以达到降低材料的淬火变形和残余应力的作用。这为减小钢轨冷却后的弯曲变形程度提供了思路。由于轨头部位比表面积小,同等条件下散热更慢,因此可以采用提高轨头部位换热系数的方法,降低钢轨冷却后弯曲变形程度[31]。张文雄通过对钢轨风冷淬火进行数值模拟计算,优化了喷嘴间距、喷射距离和喷风压力,使钢轨冷却后弯曲变形程度减小[32]。目前,武钢建设了一条钢轨在线热处理生产线。该产线通过在轨头和轨底使用不同的喷风压力,可以达到降低钢轨冷却过程弯曲变形程度的目的[33]。可见,在钢轨冷却过程中,采用控制冷却的方式,是减小钢轨冷却变形程度,进而减小钢轨矫直后残余应力的发展方向。

3.3钢轨矫直工艺对残余应力的影响

目前,针对钢轨冷却后产生的弯曲变形,大多使用辊式矫直机对其进行矫直。辊轮上下交错排列,每3个辊组成一个矫直变形区,共形成7个矫直变形区,如图8所示。弯曲变形的钢轨经过各变形区连续反弯,逐渐缩小残余曲率,最终被成功矫直。在此过程中,钢轨被反复弯曲,各个部位产生了不同程度的塑性变形,导致矫直后的钢轨内部存在很大的残余应力。如何在保证钢轨平直度满足要求的基础上,尽可能地降低钢轨残余应力是一个困扰轨道交通领域多年的难题。在过去的几年里,很多学者通过对钢轨矫直过程的数值模拟研究,寻求解释残余应力的演变规律,以及影响残余应力大小的因素[34-38]。

由于钢轨在矫直过程中被反复弯曲导致的包辛格效应,很多学者在建立仿真模型时采用了随动强化模型[34-38]。Kaiser等采用中子衍射法、等高线法和有限元模拟表征了矫直后钢轨的纵向残余应力分布,发现实验数据和模拟数据吻合良好,如图9所示[34]。这为利用有限元方法预测钢轨矫直过程残余应力的演变提供了基础。Biempica等建立了钢轨矫直过程的一、二、三维有限元模型,利用这些模型研究了不同的工艺参数对残余应力的影响,为优化工艺提供了参考[35]。不同道次的矫直对钢轨最终的残余应力会产生影响,有研究认为R4辊的压下量越大,最终的残余应力越大[36]。也有研究认为对钢轨最终残余应力影响最大的是R8辊,其次是R2辊和R6辊[37]。此外,钢轨矫直后的残余应力大小不仅与矫直辊总压下量有关,还与各矫直辊压下量之间的匹配有关[38]。

3.4回火对钢轨残余应力的影响

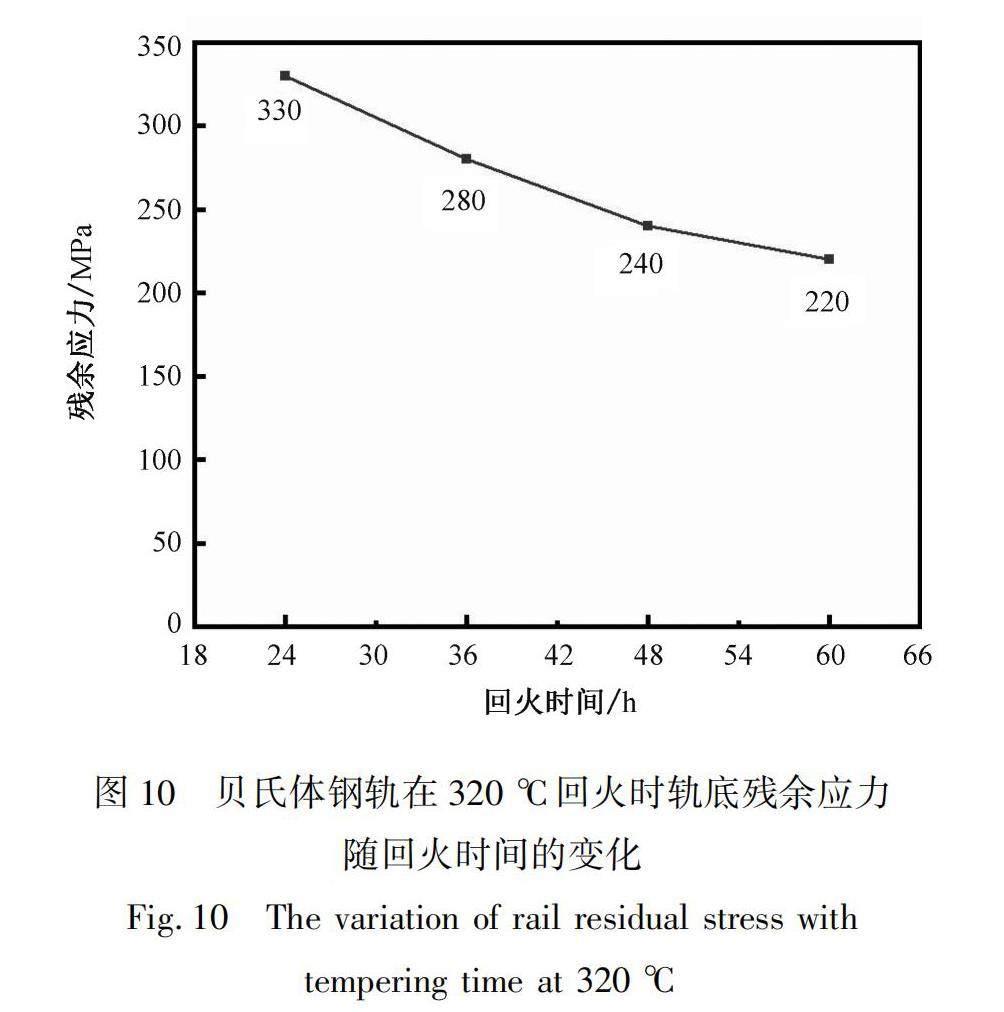

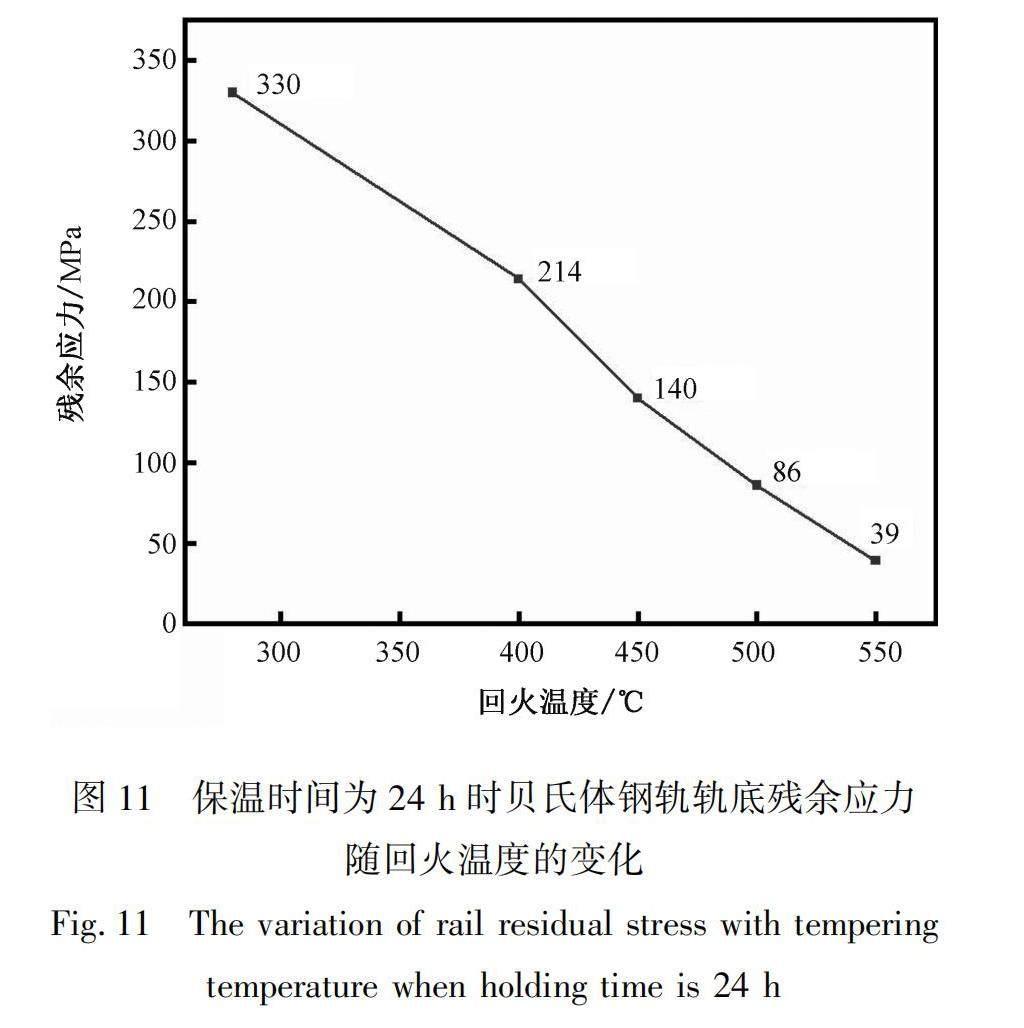

珠光体钢轨矫直后残余应力相对较小,可以满足使用要求。因此,珠光体钢轨在矫直后不需回火处理。贝氏体钢轨矫直后的残余应力较大,为了消减残余应力,并进一步提高贝氏体钢轨的韧性、稳定组织,通常采取回火的处理方法[39]。在回火过程中,应力松弛与“材料软化效应”和“蠕变效应”有关[40]。“材料软化效应”是指随着温度的升高,材料的屈服强度和弹性模量逐渐变小,且屈服强度的降低速率更大。残余应力是由弹性应变和弹性模量决定的,即屈服强度的降低速率大于残余应力的降低速率。当材料的屈服强度低于残余应力时,弹性应变要转化为塑性应变,从而导致最终残余应力的减小。蠕变是指在一定温度、应力条件下,随时间发生的材料变形不断增大的现象。蠕变过程中发生的材料变形将导致应力松弛。目前,关于回火消减残余应力的研究主要围绕蠕变展开[41],通过建立幂律蠕变模型揭示热处理过程中残余应力的演变规律[42]。有研究结果表明,在回火过程中,“蠕变效应”比“材料软化效应”对消减残余应力的贡献更大[43-44]。李智丽等通过实验,研究了保温时间对在线淬火贝氏体钢轨轨底残余应力的影响,得到随着保温时间的延长,钢轨轨底纵向残余应力的降低速度逐渐减小,如图10所示[45]。这可能是由于回火过程中内应力的释放导致蠕变效果减弱所致。张凤明等研究了保温温度对贝氏体钢轨轨底残余应力的影响,得到随着回火温度的升高,钢轨轨底纵向残余应力显著降低,如图11所示[46]。这是因为温度高时材料发生蠕变的驱动力更大所致[47]。

在回火时,不仅要考虑回火参数对钢轨中残余应力的影响,也要考虑回火参数对钢轨力学性能的影响。贝氏体组织在回火过程中可能发生残余奥氏体分解[48]、碳化物析出[49]、位错密度降低以及贝氏体铁素体板条粗化等现象[50]。贝氏体组织的变化将直接导致其性能发生改变。有研究表明,随着回火的温度升高,贝氏体钢的冲击韧性呈先升高后降低的趋势[51]。还有研究表明20CrSiMn2MoV贝氏体钢在250 ℃回火时,随着时间的延长,其硬度值和抗拉强度逐渐下降,塑性呈先升高后降低的趋势[52]。可见单纯地提高回火温度、延长保温时间可能会显著影响贝氏体钢轨的力学性能。近期有研究结果表明,一种中碳马氏体钢通过高温快速回火可以获得比常规回火更优异的拉伸性能和断裂韧性[53]。由于较高的回火温度更有利于残余应力的释放[54],并且在回火初期残余应力的降低速度最快[55],因此高温快速回火工艺可能是贝氏体钢轨残余应力与力学性能协同调控的发展方向。

4总结与展望

本文在概述钢轨残余应力的测量方法、产生原因及其对综合性能影响的基础上,从钢轨制造流程预弯、冷却、矫直、回火四方面,综述了钢轨残余应力的演变规律和调控技术研究进展。

钢轨经冷却后的矫前弯曲度越小,平直度越好,矫直后钢轨的断面尺寸变化越小、残余应力越小。在钢轨冷却过程中采用控制冷却的方式,是减小钢轨冷却变形程度,进而减小钢轨矫直后残余应力的发展方向。

随着钢轨的服役环境越来越苛刻,贝氏体钢轨残余应力大的问题逐渐变得突出。在贝氏体钢轨回火过程中,通过提高回火温度、延长保温时间,可以降低鋼轨的残余应力;但是,回火参数会显著影响贝氏体钢轨的力学性能。因此贝氏体钢轨回火时,残余应力的控制与组织性能调控必须协同进行。

数值模拟作为研究钢轨残余应力演变规律和调控技术的一种重要手段被广泛应用。目前,钢轨制造过程中的某些数学模型还不够完善。在钢轨冷却过程数学模型的建立过程中需进一步考虑相变产生的组织应力,在贝氏体钢轨矫直过程的力学模型建立过程中还需考虑残余奥氏体的转变情况。构建更加完善的数学模型,对于深入了解钢轨残余应力的形成机理、开发降低钢轨残余应力方法具有重要意义。

参考文献

[1] 陈昕. 高速重载贝氏体钢轨开发的应用基础研究[D].沈阳:东北大学,2013.

CHEN X. Investigation on the application basis for developing bainitic rail for usage of high-speed and over loading railroad[D]. Shenyang: Northeastern University,2013.

[2] 陈岳源,马立忠,易大斌. 钢轨残余应力试验分析[J]. 铁道学报, 1982, 4(2): 72-86.

CHEN Y Y,MA L Z,YI D B. Test and analysis of residual stress in rails[J]. Journal of the China Railway Society, 1982, 4(2): 72-86.

[3] 王权,李春龙,付学义,等. 钢种、轨型及生产工艺对钢轨矫后残余应力的影响[J]. 金属热处理,2002,27(9): 35-37.

WANG Q,LI C L,FU X Y,et al. Effects of steel grade,rail shape and process on residual stress of steel rail after straightening[J]. Heat Treatment of Metals,2002, 27(9): 35-37.

[4] 詹新伟,王树青. 基于技术标准的钢轨残余应力测试与分析[J]. 铁道技术监督,2015, 43(10): 1-5.

ZHAN X W,WANG S Q. Test and analysis of rail residual stress based on technical standard[J]. Railway Quality Control, 2015, 43(10): 1-5.

[5] 刘佳朋,杜涵秋,李英奇,等. 典型生产工艺对无碳化物贝氏体钢轨组织与性能的影响[J]. 中国铁道科学,2022,43(1):29-37.

LIU J P,DU H Q,LI Y Q,et al. Effect of typical production process on microstructure and properties of carbide-free bainitic rail steels[J]. China Railway Science,2022,43(1):29-37.

[6] 李杨. 残余应力对钢轨疲劳裂纹萌生与扩展的影响机理研究[D]. 石家庄:石家庄铁道大学, 2017.

LI Y. Study on the effect of residual stress on fatigue crack initiation and propagation of rail[D]. Shijiazhuang: Shijiazhuang Tiedao University, 2017.

[7] 刘杰. 钢轨表面疲劳裂纹扩展机制[J]. 钢铁,2017,52(4):67-71.

LIU J. Analysis of propagation mechanism of fatigue crack on rail surface[J]. Iron and Steel,2017,52(4):67-71.

[8] 李烨峰,刘丰收,李晨光,等. 大秦铁路重车线U78CrV钢轨锈蚀断裂原因分析[J]. 铁道建筑,2019,59(3):116-119.

LI Y F,LIU F S,LI C G,et al. Cause analysis of rust corrosion and fracture of U78CrV rails in Datong-Qinhuangdao heavy haul railway[J]. Railway Engineering,2019,59(3):116-119.

[9] 乔桂英,张诗禹,张智恩,等. 预变形对X80直缝埋弧焊管焊接接头残余应力及疲劳性能影响的模拟研究[J]. 燕山大学学报,2020,44(6):552-557.

QIAO G Y,ZHANG S Y,ZHANG Z Y,et al. Effect of pre-deformation on residual stress and fatigue life of weld joint of X80 LSAW pipe[J]. Journal of Yanshan University,2020,44(6):552-557.

[10] 韩志杰,李钧正,杨正宗. 钢轨轨底残余应力测量与研究[J]. 南方金属,2020(5):1-3.

HAN Z J,LI J Z,YANG ZZ. Measurement and study of residual in rail foot[J]. Southern Metals,2020(5):1-3.

[11] 刘佳朋,刘钰,李闯,等.在线热处理贝氏体钢轨三维残余应力研究[J]. 铁道建筑,2022,62(3): 34-38.

LIU J P,LIU Y,LI C,et al. Study on 3D residual stress of online heat treatment bainitic rail[J]. Railway Engineering,2022,62(3): 34-38.

[12] KANG C,WENNER M,MARX S. Experimental investigation on the rail residual stress distribution and its influence on the bending fatigue resistance of rails[J]. Construction and Building Materials,2021,284(122856): 15.

[13] WANG J,FENG Q. Residual stress determination of rail tread using a laser ultrasonic technique[J]. Laser Physics,2015,25(5): 056104.

[14] 張东涛. Cr-Mo合金钢轨轨腰水平断裂机理的研究[D]. 北京:铁道部科学研究院, 2001.

ZHANG D T. Study on longitudinal web fracture in Cr-Mo alloy rail[D].Beijing:China Academy of Railway Sciences,2001.

[15] 高明昕,杨建,付丽华,等. 钢轨循环滚动接触过程残余应力-应变的变化规律研究[J].铁道学报,2018,40(11):147-153.

GAO M X,YANG J,FU L H,et al. Study on variation rules of rail residual stress and strain during cyclic rail rolling contact[J]. Journal of the China Railway Society,2018,40(11):147-153.

[16] 王文玺,李建勇,吴源,等.钢轨砂带打磨残余应力的试验与仿真研究[J]. 金刚石与磨料磨具工程,2020,40(3):5-12.

WANG W X,LI J Y,WU Y,et al. Experimental and simulation investigation into residual stress for rail grinding with abrasive belt[J]. Diamond & Abrasives Engineering,2020,40(3):5-12.

[17] HUANG L,DING H,ZHANG S,et al. Simulation research on temperature field and stress field during rail grinding[J]. Proceedings of the Institution of Mechanical Engineers,Part F: Journal of Rail and Rapid Transit,2021,235(10):1-13.

[18] 王权,付学义,李智丽. 钢轨内残余应力的产生及其危害[J]. 金属热处理,2004,29(6):29-33.

WANG Q,FU X Y,LI Z L. Production of the residual stress in the rail and its harm[J]. Heat Treatment of Metals,2004,29(6):29-33.

[19] 吕晶,杨其全,邹定强,等. 贝氏体钢轨母材轨头核伤原因分析[J]. 铁道建筑,2020,60(1):120-124.

LYU J,YANG Q Q,ZOU D Q,et al. Analysis on cause of rail head transverse cracks of bainite rail base metal[J]. Railway Engineering,2020,60(1):120-124.

[20] 丁韦,高振坤,宋宏图,等. 残余应力对贝氏体钢轨使用缺陷的影响[J]. 铁道建筑,2021,61(6):116-120.

DING W,GAO Z K,SONG H T,et al. Research on evaluation standard system of chord measurement for track static geometric irregularity of high speed railway[J]. Railway Engineering,2021,61(6):116-120.

[21] LI Y,CHEN J,WANG J,et al. Study on the effect of residual stresses on fatigue crack initiation in rails[J]. International Journal of Fatigue,2020,139(2): 105750.

[22] 昝晓东,王强胜,生月,等. 考虑塑性的钢轨表面疲劳微裂纹分析[J]. 表面技术,2018,47(11): 151-156.

ZAN X D,WANG Q S,SHENG Y,et al. Analysis of fatigue micro-crack on rail surface under plasticity[J]. Surface Technology,2018,47 (11):151-156.

[23] 梁婕,袁希金,张亚军,等. 重轨矫直残余应力有限元模拟研究[J]. 山西冶金,2020,43(2):46-48.

LIANG J,YUAN X J,ZHANG Y J,et al. Finite element simulation of residual stress in heavy rail straightening[J]. Shanxi Metallurgy,2020,43(2):46-48.

[24] 秦瑞廷. 终轧钢轨热预弯空冷后矫前弯曲度控制机理研究[D]. 秦皇岛:燕山大学,2014.

QIN R T. Research on final rolling rail control mechanism of curvature before straightening after hot pre-bending[D]. Qinhuangdao:Yanshan University,2014.

[25] 崔海燕. 百米鋼轨矫前弯曲度与残余应力的研究[D]. 包头:内蒙古科技大学,2009.

CUI H Y. Research of curvature and residual stress before straightening on 100-meter rail[D]. Baotou:Inner Mongolia University of Science & Technology,2012.

[26] 吴迪,赵宪明,王永明,等. 用热定径—定向预弯法轧制高精度高平直度重轨[J]. 钢铁,2000, 35(10): 37-39.

WU D,ZHAO X M,WANG Y M,et al. Rolling the rails of high straightness for high-speed tracks by hot finish rolling-prebending in specific direction[J]. Ironand Steel,2000, 35(10): 37-39.

[27] 张祖光. 钢轨残余应力研究[J]. 钢铁,1982, 17(6):49-54.

ZHANG Z G. Study of residual stress in rails[J]. Iron and Steel,1982, 17(6):49-54.

[28] 段金良. 钢轨冷却过程中温度场及弯曲变形数值模拟研究[D]. 包头:内蒙古科技大学,2012.

DUAN J L. Numerical simulation of temperature field and deformation in rail cooling process[D]. Baotou:Inner Mongolia University of Science & Technology,2012.

[29] 高明昕. U75V钢轨冷却过程数值模拟研究[D].鞍山:辽宁科技大学,2011.

GAO M X. Study on the numerical simulation of the cooling process of U75V heavy rail[D]. Anshan:University of Science and Technology Liaoning,2011.

[30] NALLATHAMBI A K,KAYMAK Y,SPECHT E,et al. Optimum strategies to reduce residual stresses and distortion during the metal quenching process[J]. Journal of ASTM International,2009,6(4):1-18.

[31] 陈林,李晓娜,张志扬,等. U75V钢轨轧后冷却过程弯曲变形演变规律的模拟[J]. 金属热处理,2016,41(12):168-172.

CHEN L,LI X N,ZHANG Z Y,et al. Simulation on bending deformation evolution of U75V rail during cooling process after rolling[J]. Heat Treatment of Metals,2016 ,41(12):168-172.

[32] 張文雄. U75V重轨风冷淬火弯曲变形和残余应力的研究[D]. 鞍山:辽宁科技大学,2021.

ZHANG W X. Study on bending deformation and residual stress of U75V heavy rail during air cooling quenching[D].Anshan:University of Science and Technology Liaoning,2021.

[33] 费俊杰,周剑华,董茂松,等. 全长在线热处理钢轨生产工艺研究及产品开发[J]. 铁路技术创新,2019(2): 69-75.

FEI J J,ZHOU J H,DONG M S,et al. Process research and product development of full length on-line heat treatment rail[J]. Railway Technical Innovation,2019(2):69-75.

[34] KAISER R,STEFENELLI M,HATZENBICHLER T,et al. Experimental characterization and modelling of triaxial residual stresses in straightened railway rails[J]. The Journal of Strain Analysis for Engineering Design,2014, 50(3): 190-198.

[35] BIEMPICA C B ,DIAZ D C,GARCIA P J,et al. Nonlinear analysis of residual stresses in a rail manufacturing process by FEM[J]. Applied Mathematical Modelling,2009,33(1): 34-53.

[36] 姜巨岩. 75 kg/m重轨矫直变形机理及残余应力控制[D]. 包头:内蒙古科技大学,2020.

JIANG J Y. 75 kg/m heavy rail straightening deformation mechanism and residual stress control[D]. Baotou:Inner Mongolia University of Science & Technology,2020.

[37] SONG H,WANG P,FU L,et al. Straightening regulation optimization on the residual stress induced by the compound roll straightening in theheavy rail[J]. Shock and Vibration,2011,18(1/2): 171-180.

[38] 周剑华. 高速铁路重轨尺寸精度,平直度及残余应力控制的研究[D]. 沈阳:东北大学,2009.

ZHOU J H. Study on controlling of dimensional accuracy and flatness and residual stress of rail for high speed railway[D]. Shenyang:Northeastern University,2009.

[39] ZHU M,XU G,ZHOU M,et al. Effects of tempering on the microstructure and properties of a high-strength bainite rail steel with good toughness[J]. Metals,2018,8(7): 484.

[40] 郭政伟,龙伟民,王博,等. 焊接残余应力调控技术的研究与应用进展[J]. 材料导报,2023,37(2): 148-154.

GUO Z W,LONG W M,WANG B,et al. Progresses on research and application of welding residual stress regulation technologies[J]. Materials Reports,2023,37(2): 148-154.

[41] SPENCE T,MAKHLOUF M. The effect of machining-induced residual stresses on the creep characteristics of aluminum alloys[J]. Materials Science and Engineering:A,2015,630: 125-130.

[42] ZHENG J,CHEN L,LEE J,et al. A novel constitutive model for multi-step stress relaxation ageing of a prestrained 7xxx series alloy[J]. International Journal of Plasticity,2018,106:31-47.

[43] 逯世杰,王虎,戴培元,等. 蠕变对焊后热处理残余应力预测精度和计算效率的影响[J]. 金属学报,2019,55(12): 1581-1592.

LU S J,WANG H,DAI P Y,et al. Effect of creep on prediction accuracy and calculating efficiency of residual stress in post weld heat treatment[J]. Acta Metallurgica Sinica,2019,55(12): 1581-1592.

[44] DONG P,SONG S,ZHANG J. Analysis of residual stress relief mechanisms in post-weld heat treatment[J].International Journal of Pressure Vessels and Piping,2014,122:6-14.

[45] 李智麗,何建中,梁正伟,等. 贝氏体钢轨的回火试验研究[J]. 包钢科技,2020,46(4): 1-5.

LI Z L,HE J Z,LIANG Z W,et al. Study on tempering test of bainite rail[J]. Science and Technology of Baotou Steel,2020,46(4): 1-5.

[46] 张凤明,梁正伟,何建中,等. 贝氏体钢轨高温回火试验研究[J]. 包钢科技,2021,47(5): 68-72.

ZHANG F M,LIANG Z W,HE J Z,et al. Experimental research on high temperature tempering of bainite rail[J]. Science and Technology of Baotou Steel,2021,47(5): 68-72.

[47] CHILUKURU H,DURST K,WADEKAR S,et al. Coarsening of precipitates and degradation of creep resistance in tempered martensite steels[J]. Materials Science and Engineering:A,2008,510-511: 81-87.

[48] WANG X,ZHANG X,FANG Q,et al,Effect of tempering on stability of retained austenite and tensile properties of nanostructured bainitic steel [J]. Materials Science and Engineering: A,2022,856: 143958.

[49] KROLICKA A,AK A M ,CABALLERO F G . Enhancing technological prospect of nanostructured bainitic steels by the control of thermal stability of austenite[J]. Materials & Design,2021,211(5): 110143.

[50] WANG X,LIU C,QIN Y,et al. Effect of tempering temperature on microstructure and mechanical properties of nanostructured bainitic steel[J]. Materials Science and Engineering: A,2022,832: 142357.

[51] KANG J,ZHANG F,YANG X,et al. Effect of tempering on the microstructure and mechanical properties of a medium carbon bainitic steel[J]. Materials Science and Engineering:A,2017,686: 150-159.

[52] 李晴. 回火工藝参数对无碳化物贝氏体钢组织和性能的影响[D]. 西安:西安工业大学,2021.

LI Q. Effect of tempering process parameters on microstructure and properties of carbide-free bainite steel[D]. Xi′an :Xi′an Technological University,2021.

[53] VAHID J,SAKARI P,SAEED S,et al. Rapid tempering of a medium-carbon martensitic steel: in-depth exploration of the microstructure-mechanical property evolution[J]. Materials & Design, 2023, 231: 112059.

[54] WANG B,ZHOU L,CAO Y,et al. Analysis of residual stress relief for Ti62A alloy welded joints by post weld heat treatment considering creep effect[J]. Journal of Materials Research and Technology,2023,24,7462-7474.

[55] 申发兰,陈明和,冯建超. TA15合金高温应力松弛和流变应力行为[J]. 宇航材料工艺,2013,43(3): 114-119.

SHEN F L,CHEN M H,FENG J C. Stress relaxation and flow stress of TA15 alloy at elevated temperature[J]. Aerospace Materials & Technology,2013,43(3): 114-119.

Review on production,influence and control of residual stress in rail

WANG Jianjun1,LI Hongguang1,WANG Qingchao1,DONG Runzhou1,YANG Zhinan1,2,ZHANG Fucheng3

(1.National Engineering Research Center for Equipment and Technology of Cold Strip Rolling,Yanshan University,

Qinhuangdao,Hebei 066004,China;

2.State Key Laboratory of Metastable Materials Science and Technology,Yanshan University,Qinhuangdao,Hebei 066004,China;

3.College of Metallurgy and Energy,North China University of Science and Technology,Tangshan,Hebei 063210,China)

Abstract:In recent years,with the rapid development of high-speed and heavy-haul railways in China,higher requirements are put forward for the reliability of rail service performance. If there is excessive residual stress and adverse distribution state in the rail,it is easy to promote the formation of fatigue cracks and accelerate the propagation,which seriously affects its service performance. In this paper, the current measurement methods of residual stress in rail are summarized. In addition, the source of residual stress and the influence of residual stress on comprehensive performance of rail are discussed. At the same time,according to the technological process of rail production,such as pre-bending,cooling,straightening,tempering,the research achievements in the field of rail residual stress evolution and control are reviewed. Finally,the development of rail residual stress evolution and control technology are prospected.

Keywords:rail; bainite;residual stress; manufacturing process; control