预定时间标准横向对比及应用性分析

摘要:为使制造企业和个人能选定合适的预定时间标准方法,提高预定时间标准方法在应用过程中的适用性和实用性,对模特法(MOD)、方法时间测量-模块1(MTM-1)、方法时间测量-通用分析系统(MTM-UAS)3种预定时间标准方法展开分析,系统性对比3种方法在时间准确性、分析效率、改善支撑效果、使用门槛、应用规范性等方面的优劣性,并对方法的选择和应用提供参考建议。

关键词:预定时间标准法 MOD MTM-1 MTM-UAS

中图分类号:F273 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20230101

Predetermined Time Standard Parallel Comparison and Application Analysis

Lu Tong

(Li Auto Inc., Shanghai 200000)

Abstract: To enable manufacturing enterprises and individuals to choose appropriate Predetermined Time Standards methods, increase the applicability and practicality of Predetermined Time Standards methods application process, this paper analyzed the methods of Modular Arrangement of Predetermined Time Standard (MOD), Methods-Time Measurement-1 (MTM-1), Methods-Time Measurement - Universal Analysis System (MTM-UAS) in terms of time accuracy, analysis efficiency, improvement supportability effect, application threshold and application standardization, the paper also provided reference suggestions for method selection and application.

Key words: Predetermined time standard, MOD, MTM-1, MTM-UAS, Technology comparison

作者簡介:卢彤(1981—),男,经济师,硕士学位,研究方向为工业工程及精益生产。

参考文献引用格式:

卢彤. 预定时间标准横向对比及应用性分析[J]. 汽车工艺与材料, 2024(4): 32-39.

LU T. Predetermined Time Standard Parallel Comparison and Application Analysis[J]. Automobile Technology & Material, 2024(4): 32-39.

1 前言

预定时间标准(Predetermined Time Standards,PTS)法是一种工作衡量方法, 通过将人体动作分解为基本动作要素,依据动作的性质和条件,代入预先规定的时间值,从而得出整体动作的标准时间值[1-2]。

利用PTS方法可以建立标准时间并设计工作方法,打造高效稳定的生产模式[3-4]。一方面,通过制定标准作业时间(即熟练员工在正常条件下完成作业所需要的时间)实现标准化管理,包括作业工位排布、生产资源需求规划、产能核算和成本报价以及效率考核评价;另一方面,可以在生产现场搭建之前,通过对作业方法的规划和评价在规划阶段一次性完成工作方法设计,包括规划和改善作业方法,并为产品和夹具设计优化提供决策依据。

当前汽车市场竞争激烈,越来越多的主机厂希望借助PTS方法提升效率、降低成本,提高产品市场竞争力。但当前PTS方法众多,不同方法之间差异较大,本文对比了当前应用最为广泛的3种PTS方法,分析方法的优缺点及适用性,为PTS方法选用提供参考依据。

2 PTS原理简述

目前开发的PTS方法已有40多种,其中,方法时间测量(Methods-Time Measurement,MTM)和模特法(Modular Arrangement of Predetermined Time Standard,MOD)在国内应用最为广泛[5]。MTM方法中的方法时间测量-模块1(Methods-Time Measurement-1,MTM-1)和方法时间测量-通用分析系统(Methods-Time Measurement - Universal Analysis System,MTM-UAS)最为常用。

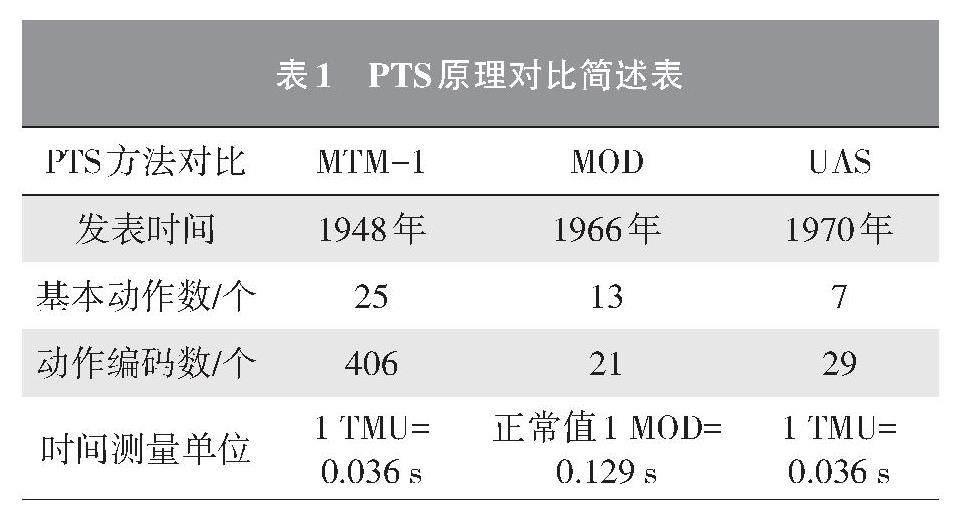

MTM通过对大量细微动作进行研究,将作业、动作的标准要素及其时间总结为PTS方法,形成MTM基本方法,后续被定义为MTM-1,应用广泛[6]。MTM-1将人体动作分为8种手部基本动作、2种视线动作和15种身体动作,根据动作的特征和条件共包含406种动作编码组合,并为每个动作编码赋予时间值,从而形成时值表,时值单位为TMU(Time Measurement Unit),1 TMU=0.036 s。

1970年,MTM协会针对系列生产方式,开发了MTM-UAS。UAS整合了MTM-1的基本动作,精简了分析条件,形成7个基本动作和29个动作编码组合,提升了时间分析效率[7],因此,UAS成为当前使用最多的MTM分析模块[8]。

MOD即模块化预定时间标准,由澳大利亚的G.C.Heyde博士在1966年创立[9]。MOD把实际生产的人工动作归纳为21种,以最简单的手指动作为单位时间,定义1 MOD=0.129 s,其他动作都以手指动作的整数倍表示。因此,MOD将动作编码和时间值一体化,在确定动作后不需要查询时值表就可以算出标准时值,更为简单,且精度不低于传统PTS[10],自1985年引入国内以来,应用广泛,相关研究众多[11]。3种方法对比如表1所示。

3 PTS分析实例

MTM-1、MOD、UAS的分析过程基本相同,均需定义和描述作业场景,细分基本动作,明确动作要求及条件,再赋予动作编码和时值[12-13]。但3种方法在动作要素细分中颗粒度差异较大(表2),导致对相同作业内容细分成基本动作的粗细程度有明显差异。

以取放动作循环为例,3种方法动作分解如图1所示。MTM-1将取放动作拆解为伸手、抓握、递送、连接、松开5个基本动作,分解颗粒度最细;UAS将MTM-1基本动作整合为1个“够取和放置”基本工序,分析最为便捷;MOD介于MTM-1和UAS之间,包含够取、放置2个动作序列。

结合某实际生产作业场景,分别使用3种方法制定标准时间展示方法的差异性。作业场景为典型的手工组装作业,作业内容为在产品外壳中安装2个器件,检查后再投入下一工位。3种方法制定的标准时间如表3~表5所示。

4 PTS横向对比

PTS不同方法差异较大,PTS方法的选用需要对比各方法的准确性、效率性以及改善支撐性,衡量各方法的使用门槛和应用规范性。因此,对MTM-1、UAS、MOD 3种方法的特点进行分析对比。

4.1 时间准确性对比

MTM-1、UAS、MOD的标准时间值均通过大量场景的测量数据评定得出,其标准核算在国内外不同场景均得到充分验证。结合第3节中PTS的分析实例,虽然3种方法的分析过程存在差异,但总标准时间偏差较小,3种方法制定时间与平均值差异均低于5%(表6),与相关研究分析结论吻合[14]。

PTS方法标准时值的开发综合考虑了各种影响动作的因素,最终计算出固定的分析时间,但分析时间不可避免地与实际所需时间存在一定的偏差,即系统偏差。如MOD移动动作M4作业范围为(30,45] cm,该范围内手部移动的分析时间为4 MOD(0.516 s),而在实际作业中,手在该距离范围内运动所需要的时间会有一定的变化,变化的需求时间与不变的分析时间之间的差异为M4动作的系统偏差。MOD和UAS在基本动作分解上比MTM-1颗粒度更大,因此,针对单一的基本动作,MOD和UAS出现系统偏差的可能性比MTM-1更大。但系统偏差仅对单个动作或短周期动作组合有影响,随着分析时间的增加,出现的正偏差值和负偏差值可以相互抵消[15]。

另外,以上时间准确性分析主要通过3种方法的横向比较,没有对比实测人员作业时间。由于实测时间受人员熟练度、技能水平、努力程度等因素影响,而PTS方法制定的标准时间反映的是熟练作业人员完成指定工作要求所需要的必要时间[8],所以实测时间与标准时间的差异只能反映当前人员作业水平的高低,实测时间比标准时间低则表示当前人员效率比标准水平高,反之则表示人员效率比平均水平低,实测时间对比标准时间的差异不能作为PTS时间准确性的评价标准。

4.2 分析效率性对比

结合第3节中PTS的分析实例,MTM-1需要对作业分解至基本动作要素,左、右手同时分析,实例中作业场景共分析动作编码57个,平均单个编码时长为0.17 s。MOD同样需要分析双手,而分析过程相对简便,共需分析动作编码18个,平均单个编码时长为0.55 s。UAS作为MTM-1的简化分析模块,整合了MTM-1的动作和编码,在3种方法中分析最精简,共有7个动作编码,平均单个编码时长为1.41 s,如表7所示。

PTS方法的单个编码平均时间越长,则分析过程需要分解的动作编码越少,分析人员制定标准时间的时间越短,分析效率越高[8]。由此可见,在3种方法中,由于UAS分析颗粒度最大,因此分析效率最高,其次是MOD,最后是MTM-1。按本例数据推导,MOD分析效率约为MTM-1的3倍,UAS分析效率约为MTM-1的8倍。

4.3 改善支撑性对比

PTS分析过程可以识别动作改善点,以及对改善效果进行量化评估。一是可以识别并消除作业过程的动作浪费,或通过对产品、夹具设计优化缩短动作时间[16];二是通过对比改善前和改善后的标准时间,量化改善的效果[17]。由后文中改善示例可知,MTM-1因动作分析颗粒度更细化,在改善支撑方面更有优势,更适合分析动作的浪费点,评估改善效果。

4.3.1 降低动作等级改善

降低动作控制等级可以降低动作难度,从而缩短动作时间。如MTM-1放置间隙分为M-A、M-B、M-C、P1、P2、P3共6个等级,通过放宽放置过程间隙等级,可以缩短所需的放置时间。而UAS和MOD的放置等级区分更粗放,UAS放置等级分为大约、松弛、紧密3个等级,MOD放置等级分为P0、P2、P5 3个等级。收纳桶边缘间隙改善对放置动作的优化如图2所示,可通过MTM-1识别并评估改善效果,但使用UAS或MOD方法无法衡量。

4.3.2 缩短动作长度改善

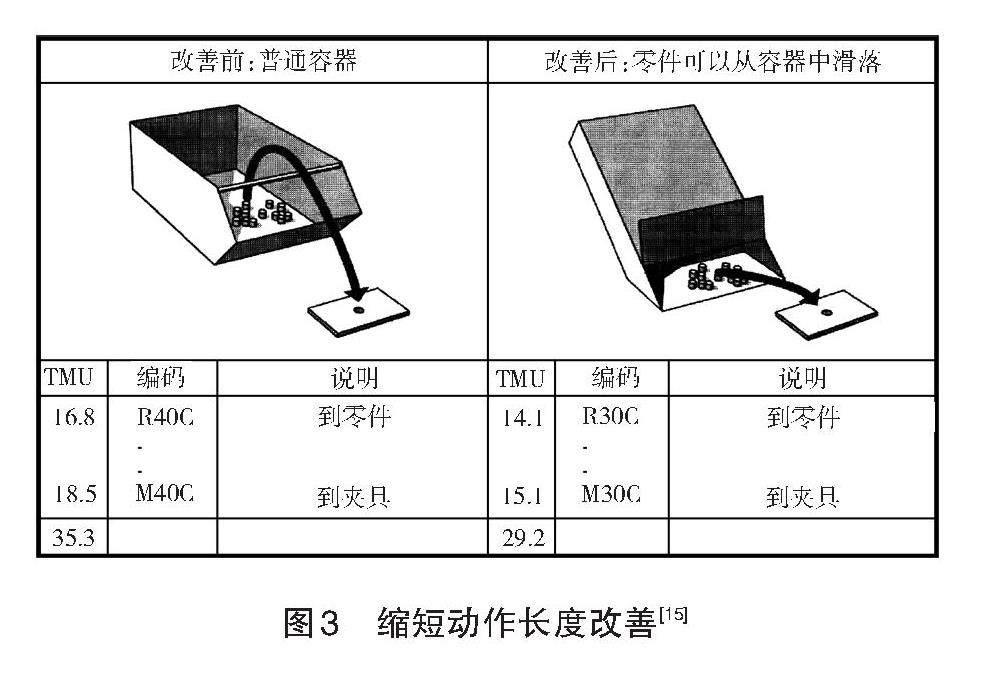

MTM-1方法将手部移动距离分为25个等级(每2~5 cm为1级),相对MOD的5个等级和UAS的3个等级,MTM-1能更好地识别该类型改善机会点以及衡量该类型改善的效果,如图3所示。

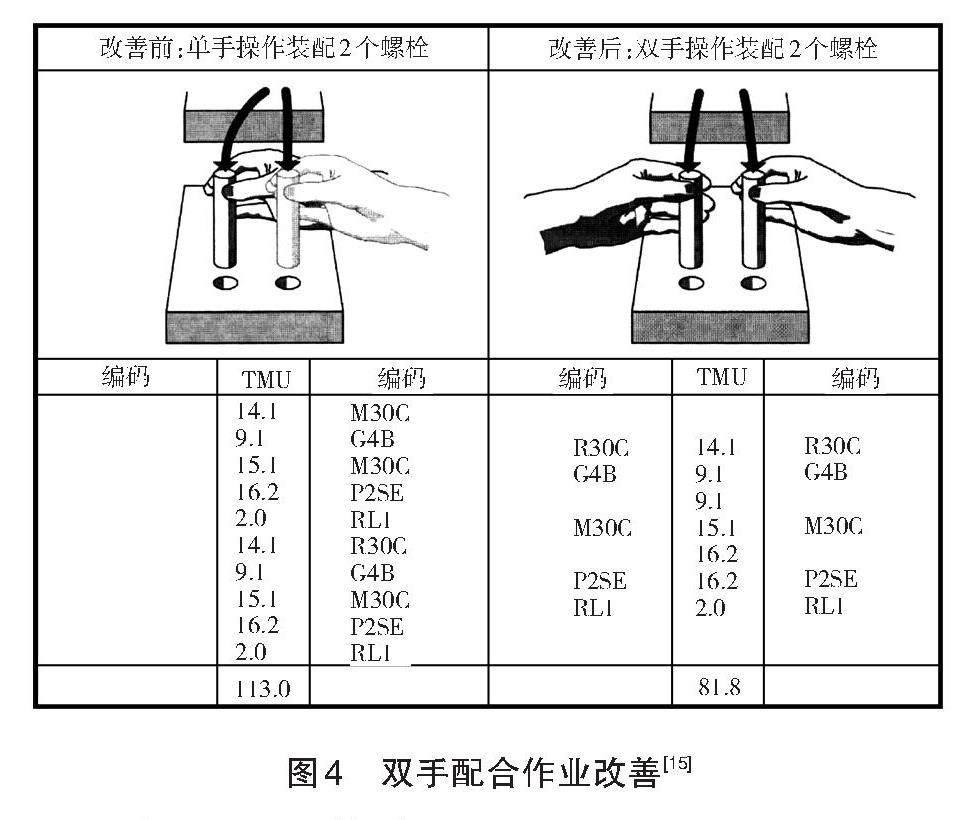

4.3.3 双手配合作业改善

只在双手难以同时作业时UAS方法才需要分析双手的动作,而MTM-1和MOD的分析过程均需要对左、右手动作进行分解。因此,MTM-1和MOD更便于识别双手配合的改善点,如图4所示,通过MTM-1进行双手同时装配的改善分析,缩短整体装配时间。