汽车压铸铝合金件防锈技术研究

杨伟 赵冉 林晓泽 马述 汤济源 温家龙

摘要:为解决表面没有涂层的压铸铝合金件在制造及储运环节出现腐蚀的问题,分析了压铸铝合金件腐蚀机理、腐蚀原因,对防锈材料及工艺进行试验和应用研究,阐述了一种适用于压铸铝合金的防锈方案。方案中在各个环节均采用相应的防锈措施,包括使用水基防锈材料及气相防锈材料等。经过实验室和实车验证,该防锈技术能够有效防止压铸铝合金件在制造、储运、装配等环节出现腐蚀,从体系上解决了压铸铝合金件腐蚀问题。

关键词:压铸铝合金 防锈 气相防锈材料 水基防锈剂

中图分类号:U466 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20230219

Research on Rust Prevention Technology for Automotive Die Casting Aluminum Alloy Parts

Yang Wei1, Zhao Ran1, Lin Xiaoze1, Ma Shu1, Tang Jiyuan2, Wen Jialong1

(1. Engineering and Technology Department of China FAW Corporation Limited, Changchun 130000; 2. Jilin Police College, Changchun 130000)

Abstract: In order to address the issue of corrosion in the manufacturing and storage process of die cast aluminum alloy parts without coating on the surface, this article analyzed the corrosion mechanism and cause of die cast aluminum alloy parts, and elaborated on an anti-rust scheme suitable for die cast aluminum alloy, test and application research on anti-rust materials and processes were also carried out. Corresponding rust prevention measures were adopted for each link in the plan, including the use of water-based rust prevention materials and vapor phase rust prevention materials. After laboratory and vehicle verification, this anti-rust technology can effectively prevent corrosion in the manufacturing, storage, transportation, assembly and other processes of die cast aluminum alloy parts, and systematically solve the corrosion problem of die cast aluminum alloy parts.

Key words: Die cast aluminum alloy, Antirust, VCI, Water based rust inhibitor

作者简介:杨伟(1982—),男,高级工程师,学士学位,研究方向为汽车涂装及防锈技术。

参考文献引用格式:

杨伟, 赵冉, 林晓泽, 等. 汽车压铸铝合金件防锈技术研究[J]. 汽车工艺与材料, 2024(4): 57-61.

YANG W, ZHAO R, LIN X Z, et al. Research on Rust Prevention Technology for Automotive Die Casting Aluminum Alloy Parts[J]. Automobile Technology & Material, 2024(4): 57-61.

1 前言

随着汽车轻量化技术的发展,轻质材料在车身上的应用越来越多,如在保证性能的前提下,采用非金属代替金属、低密度金属代替高密度金属。汽车很多部件材质由铸铁替换为压铸铝合金,降低了整车质量,从而降低油耗、减少排放。但压铸铝合金件在自然条件下容易出现腐蚀。

车身部分压铸铝合金件没有油漆涂层保护,如发动机舱内部和底盘上的部分铝件会在整车售出前出现腐蚀,虽然不影响其力学性能,但严重影响外观质量,导致消费者抱怨甚至索赔。当前对铸铝件腐蚀问题的系统深入研究较少,缺少合适的防锈技术,一直困扰着主机厂和铸铝件零部件供应商。本文根据腐蚀现象,系统分析了腐蚀原因,并从压铸铝合金件研发、制造、储运、总成合装、整车装配及储运全过程制定了防锈措施,形成作业文件和企业标准。各项防锈措施实施后,消除了因压铸铝合金件腐蚀导致的抱怨问题。

2 腐蚀机理

铸铝件的腐蚀原因主要有以下3点:

a. 铝件抛丸后,表面形成的氧化膜不致密,不能起到保护基材的作用;

b. 铝单质和Al2O3都是两性物质,与酸碱都能够发生化学反应(与酸反应时,Al+HCl→AlCl3,Al2O3+6HCl → 2AlCl3+3H2O;與碱反应时,Al+KOH+H2O→KAlO2,KAl2O3+2KOH →2KAlO2+H2O);

c. 铝件遇水或灰尘将导致腐蚀加速,每一粒灰尘都是一个腐蚀核心,灰尘结构疏松多孔,夏季高湿和冬季凝露情况下容易吸收空气中的水分、硫化物、氯化物等形成酸性物质,造成铝件腐蚀。

3 腐蚀真因分析

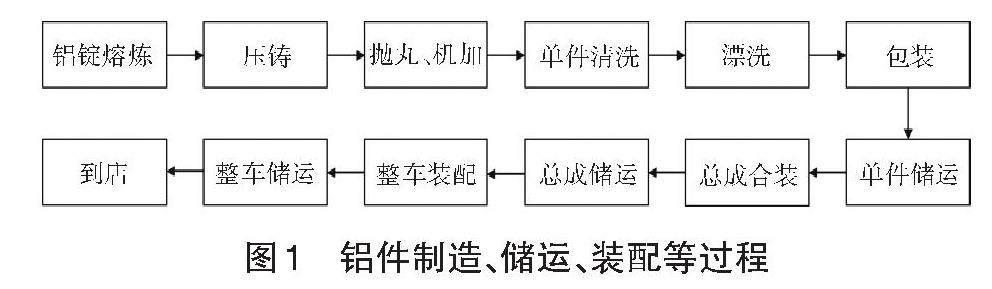

制定防锈方案之前,首先要了解当前压铸铝合金件的制造、储运、装配等过程(图1),对全过程的腐蚀风险进行分析。

由图1可知,整个生产制造过程中没有对铸铝件进行任何防锈处理,其中单件清洗、包装及单件储运、总成储运、整车储运及到店维护都存在腐蚀风险。

铸铝单件清洗工序中,由于零部件供应商控制成本且防锈技术欠缺,选用的清洗剂并不适用于铸铝件表面清洗,没有防锈功能,且会加速铸铝件腐蚀。清洗剂浓度等工艺参数和换水周期没有严格控制,导致铸铝件表面的脱模剂及灰尘清洗不净,提高了腐蚀风险。

铸铝单件漂洗工序没有加入防锈剂,且未烘干,使清洗剂、水、灰尘残留在铝件表面形成腐蚀核心,加速铝件腐蚀。

铸铝单件和总成储运之前未采用防锈材料进行包装,导致储运过程防锈失控,在梅雨季节或海运条件下,更容易出现腐蚀。考虑到运输成本,运输方式多为海运,海运的防锈期需求时间更长,海运具有腐蚀介质浓度高的特点,空气中含有氯化钠、氯化钾等物质,再加上海上湿度高,铸铝件容易发生腐蚀,随着暴露时间的延长,腐蚀现象逐步加重。

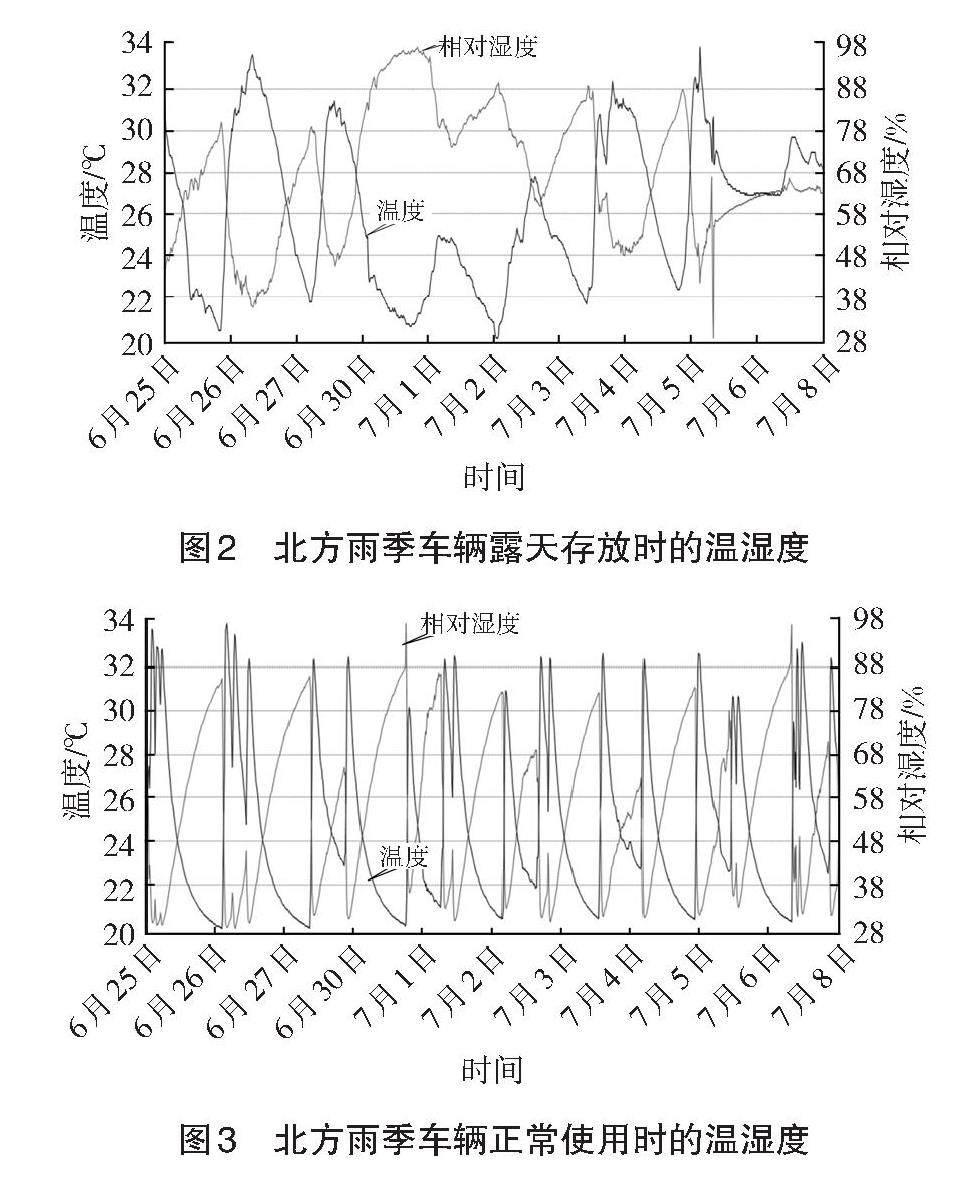

整车售出前,部分车辆可能会长期露天停放或者长途运输,在没有防锈措施的情况下易出现铸铝件腐蚀。以发动机区域的铝件为例,铸铝材质的发动机汽缸盖罩盖、链条室罩盖、悬置等总成等在相对封闭的环境下更容易腐蚀。国内北方地区雨季时采用温湿度记录仪记录的汽车发动机舱内的温湿度曲线如图2、图3所示。

由图3可知,车辆停放状态最高相对湿度范围为70%~100%,行驶状态最高相对湿度范围为60%~70%,车辆长期露天停放状态锈蚀风险更高,腐蚀情况的理论分析与实际验证情况完全一致。车辆售出后,行驶过程中发动机舱内温度会超过90 ℃,同时伴有空气快速流动,相对湿度急剧下降,图3中车辆售出后在正常使用过程中发动机舱内相对湿度最低为5%,铝件腐蚀风险极低,而露天停放的车辆发动机舱内的相对湿度最低约为35%。

由上述分析可知,铸铝件腐蚀的真因复杂,且发生在多个环节,需要制定完整的防锈工艺、选择合适的防锈材料才能有效防止铸铝件腐蚀。

4 防锈方案

经过系统的腐蚀原因分析,对各个风险环节制定了防锈方案,并在实验室进行了验证,将防锈技术融入了铸铝件制造、储运、装配等全部环节。

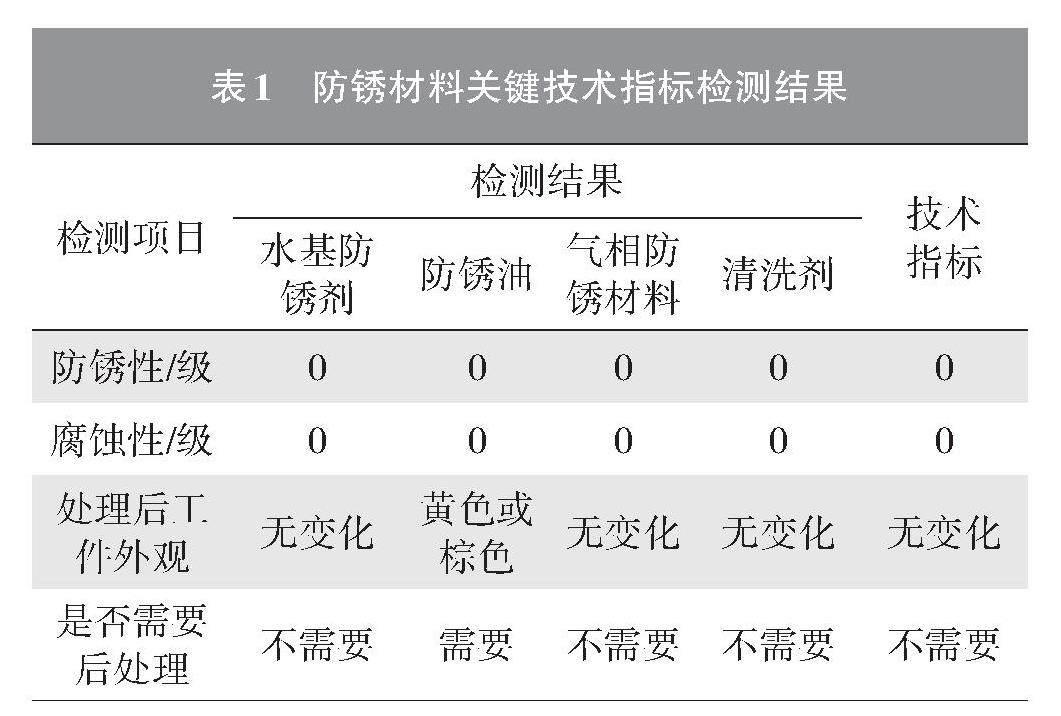

4.1 防锈材料

防锈材料按保护的金属种类分为黑色金属防锈材料和有色金属防锈材料。市面上的防锈材料往往以水、油、粉、纸、塑料薄膜为载体,加入一定量的缓蚀剂从而起到防锈作用。缓蚀剂的种类、用量不同,防锈效果也不相同。通过防锈材料认可过程中的一系列试验以及材料间的相容性等试验,从3类20余种防锈材料中筛选出了3种适用于压铸铝合金的防锈材料(表1),包括清洗剂、水基防锈剂、气相防锈膜等,其主要检测项目包括防锈性、腐蚀性、气相防锈甄别试验等。

防锈性系列试验后铸铝试片如图4所示,图4a中样品出现大量白色腐蚀产物,图4b中样品出现大量黑点腐蚀产物,图4c中样品完好。实车验证如图5所示,图5a铸铝件出现大量白色腐蚀产物,图5b铸铝件完好。选用合适的防锈材料才会确保铸铝件不发生腐蚀。

通过在单件制造阶段增加清洗剂、水基防锈剂和气相防锈材料,在总成储运增加气相防锈包装,在整车装配及储运过程喷洒水基防锈剂,消除了压铸铝合金件的腐蚀问题。

4.2 防锈工艺

与图1过程相比,图6所示的工艺过程充分考虑了铸铝件防锈技术。在各单件制造、总成合装、整车装配及储运过程中增加了相应的防锈措施。

4.2.1 单件制造

在清洗工序中加入3%的弱碱性清洗剂(清洗剂性能见表2),能够有效去除铸造过程残留的脱模剂,防止脱模剂在压铸铝合金件表面残留导致的腐蚀问题。

由表2可见,酸性清洗剂对压铸铝合金件表面有一定的腐蚀作用,轻微影响铸铝件外观,弱碱性清洗剂性能优异,符合技术指标。

在漂洗工序增加了3%的水基防锈剂(水基防锈剂性能见表3),即在漂洗的同时对铸铝件进行防锈处理,在不增加工序长度的前提下使铝件表面形成防锈膜,不影响铝件尺寸和外观,防止包装前出现腐蚀问题。

由表3可見,水基防锈剂A符合技术指标,能够确保铸铝件在防锈包装之前不发生腐蚀问题。

漂洗防锈完成后,增加烘干工序,目的是有效去除铝件表面即缝隙凹槽中的水分,先采用自动线烘烤,再对凹槽和缝隙用洁净的压缩空气吹扫。铸铝件完全干燥后,常温状态下防锈包装内部的相对湿度由80%降低至30%,有效降低了包装内部相对湿度高的腐蚀风险。

单件包装取消了普通的塑料薄膜,采用气相防锈包装材料,气相防锈包装材料向包装内部持续逸散气相缓蚀剂(Volatile Corrosion Inhibitor,VCI)[1-2],有效防止零件储运过程中的腐蚀(表4),并且对结构复杂的零部件防锈效果更好,防锈期一般可超过3个月。

由表4可见,铸铝件采用气相防锈膜包装后,自然状态下放置3个月表面无腐蚀问题,用普通塑料薄膜时出现了较明显的腐蚀问题。

4.2.2 总成合装

与单件气相防锈包装相同,对装配后的铝件总成进行气相防锈包装。对于体积较大的总成(如发动机总成),需在包装内部增加一定量的干燥剂,确保相对湿度保持在较低的水平。将气相防锈袋做成一边能收口的浴帽形状(图7),对涉及铸铝件的区域进行局部防锈包装,局部气相防锈有3个优点:一是局部防锈更有针对性,降低防锈材料消耗;二是包装体积较小,便于操作;三是有收口的防锈袋能够有效防止气相缓蚀剂外逸,确保足够的防锈期。对比试验结果证明了局部防锈措施有效。

4.2.3 整车装配及储运

为了防止整车装配后长时间露天存放,需在整车装配下线前、进入露天停车场后、抵达4S店售出前等环节对相关的铸铝件喷洒水基防锈剂,确保整车售出前铸铝件不发生腐蚀。防锈措施实施后,通过跟踪1 000台整车在国内的储运情况,未发生压铸铝合金件腐蚀问题,措施验证有效。车辆交付到用户手中后,由于经常起动行驶,发动机舱内不会出现温湿度连续偏高的情况,未出现压铸铝合金件腐蚀问题。

4.2.4 其他

根据铸铝件腐蚀机理,铸铝件的制造、储运、装配等所有环节,禁止裸手接触铝件,避免手汗(带有乳酸)接触铝件;避免淋雨、落灰,尽早进行防锈包装等处理。

5 结束语

本文对压铸铝合金件的腐蚀机理、腐蚀原因、防锈材料及工艺进行了深入研究,各相关工序增加了相应的防锈措施,达到了防锈的目的。但是防锈操作较复杂,不利于生产管控。未来应从压铸铝合金材料自身出发,开发耐腐蚀性更高的压铸铝合金材料,从根源上杜绝压铸铝合金件腐蚀问题。

参考文献:

[1] 赵冉, 高宏伟. KD冲压件海运防锈包装技术跟踪研究[J]. 汽车工艺与材料, 2017(2): 44-46+51.

[2] 胡林林, 徐文嘉. 汽车防锈技术[M]. 北京: 化学工业出版社, 2004.