基于机器人自适应滚边技术的滚边工艺验证

谢跃文 郝俊伟 陈志伟 李金宝 杨广新 周林柱

摘要:为解决传统工业机器人滚边方法依赖大量手动调整,调试效率低且质量控制困难的问题,探讨了工业机器人自适应滚边工具在滚边压合工艺中的应用及其对滚边质量的提升效果,通过试验验证了工业机器人自适应滚边工具在自适应调节滚边压力方面的有效性,能够显著提高生产调试效率,探讨了速度和压力对滚边质量的影响以及如何通过监控报警确保设备运行的安全性。结果表明,自适应滚边系统能够显著改善滚边压合表面质量。

关键词:滚边压合 自适应滚边系统 表面质量

中图分类号:TH165+.2;U466 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20230232

Verification of Rolling Process Based on Robot Adaptive Rolling Technology

Xie Yuewen, Hao Junwei, Chen Zhiwei, Li Jinbao, Yang Guangxin, Zhou Linzhu

(China FAW Group Co., Ltd., Changchun 130000)

Abstract: The traditional industrial robot rolling method relies heavily on manual adjustment, resulting in low debugging efficiency and difficult quality control. To address this issue, this article explored the application of industrial robot adaptive edge rolling tools in edge rolling pressing process and its effect on improving edge rolling quality. The effectiveness of industrial robot adaptive rolling tools in adaptively adjusting rolling pressure was verified through experiments, which can significantly improve production debugging efficiency. In addition, the article also discussed the effects of speed and pressure on the rolling quality, as well as how to ensure the safety of equipment operation through monitoring alarms. Research has shown that adaptive rolling systems can significantly improve the surface quality of rolling and pressing.

Key words: Rolling pressing, Adaptive rolling system, Surface quality

作者簡介:谢跃文(1989—),男,工程师,学士学位,研究方向为白车身覆盖件包边工艺。

参考文献引用格式:

谢跃文, 郝俊伟, 陈志伟, 等. 基于机器人自适应滚边技术的滚边工艺验证[J]. 汽车工艺与材料, 2024(4): 67-72.

XIE Y W, HAO J W, CHEN Z W, et al. Verification of Rolling Process Based on Robot Adaptive Rolling Technology[J]. Automobile Technology & Material, 2024(4): 67-72.

1 前言

滚边工艺是车身制造过程中的重要工艺之一,传统的滚边工艺通常需要大量人工调试,速度较慢且质量难以控制。近年来,随着机器人技术的发展,越来越多的研究关注如何利用力控传感器实现滚边工艺的自动化和精度控制。基于力控传感器制造的机器人自适应滚边工具为解决滚边工艺中的人工操作带来的速度低和质量难以控制的问题提供了新的思路和方法。

机器人自适应滚边工具在汽车制造方面有着广泛的应用前景,可以提高制造效率、降低成本、提升汽车品质[1]。国内外研究者在机器人自适应滚边工具领域已经取得了一定的研究成果,如ABB公司的机器人自适应滚边工具,利用气缸平衡机构实现Z轴方向上的压力自适应等,但对于滚边质量的验证和改进还存在很大的提升空间。

当前行业内工业机器人滚边压合工艺设备对压合力度的控制大多依靠工业机器人运动轨迹进行调整,无法将参数量化,对调试人员的经验水平要求极高,耗时耗力。一般汽车前盖滚边压合工序的调试周期在一周以上,产品工艺质量随着零件批次的变化而变化,因此,为提高生产效率,调试一直是产品生产加工过程中难以摆脱的环节[2]。少数带有单维力度检测调整的滚边压合工具,由于其受力结构的原因难以满足多个滚轮的力度检测与调整。

本研究旨在探究基于机器人自适应滚边工具的滚边质量验证方法,具体内容包括机器人自适应滚边技术原理分析、滚边质量及其影响因素分析、机器人自适应滚边工具的滚边质量验证试验、验证结果分析和结论与展望,研究方法主要包括文献研究、试验验证和数据分析。

2 机器人自适应滚边技术

2.1 机器人自适应滚边技术原理

机器人自适应滚边工具是基于ABB机器人技术和ATI六维力矩传感器技术,运用结构性设计方法将工业机器人、六维力矩传感器、滚边工具结合起来,把滚边工具中滚轮与工件表面的接触压力传递到力控传感器,力控传感器将物理量转化为电信号传递至机器人控制器,实时监测滚边压合过程中的力与力矩,通过算法程序调整机器人的工作位置和压力,使得滚边过程更加柔性、精准和高效。图1为本文采用的自适应滚边工具设计形式,图2为控制原理。

2.2 自适应滚边系统的优化设计

自适应滚边系统的优化设计主要包括选取合适的工业机器人型号、力与力矩传感器型号、滚边压合工具和滚边压合参数等。通过优化可进一步提高滚边的质量和效率。本文验证试验主要部件型号选择如表1所示。

3 滚边质量及其影响因素

3.1 滚边质量指标及评价方法

滚边质量指标主要包括滚边凸缘高度、滚边宽度和滚边角度、表面波浪、堆料等[3]。评价方法主要包括外观检查、尺寸检查和强度检查等。

3.2 滚边质量的影响因素

滚边质量的影响因素主要包括工业机器人的速度、压力、冲压件的翻边角度等[4]。其中,压力与速度控制在滚边工艺中起着非常重要的作用,采集并分析滚边压力及速度,有助于优化滚边工艺效率和提高滚边工艺质量。本文着重对滚边过程中的压力与速度数据进行分析,并予以验证。

4 基于自适应滚边技术的滚边工艺验证

4.1 试验设计及方法

本文所用设备集成了自适应滚边工具(包含ATI六维力与力矩传感器)、ABB工业机器人和汽车前盖滚边夹具,通过此平台设备对滚边工艺质量进行验证试验,仿真效果如图3所示。图4中该平台通过ATI六维力与力矩传感器完成力矩数据采集,运用采集到的压力数据对滚边工艺中的速度和压力进行优化和控制以改进滚边质量。

4.2 自适应滚边工具的主动调整效果分析

设置2组对比试验,每组执行多次滚边试验,其中,第1组保证前盖外板与胎膜夹具之间保持完全贴合,第2组试验在前盖外板与胎膜夹具之间增加厚度为0.3 mm的垫片,模拟零件匹配不良的生产状态(缺口、突起等),滚边过程中机器人的运行速度、压力设置一致,采集压力曲线进行观察分析,以探究零件间隙对滚边过程的影响。

4.3 自适应滚边过程速度对质量的影响

将机器人滚边的速度分别设置为不同的值,并保证压力恒定,工件表面无异常凸起状态,采集压力曲线进行观察分析,以探究速度对滚边过程的影响。

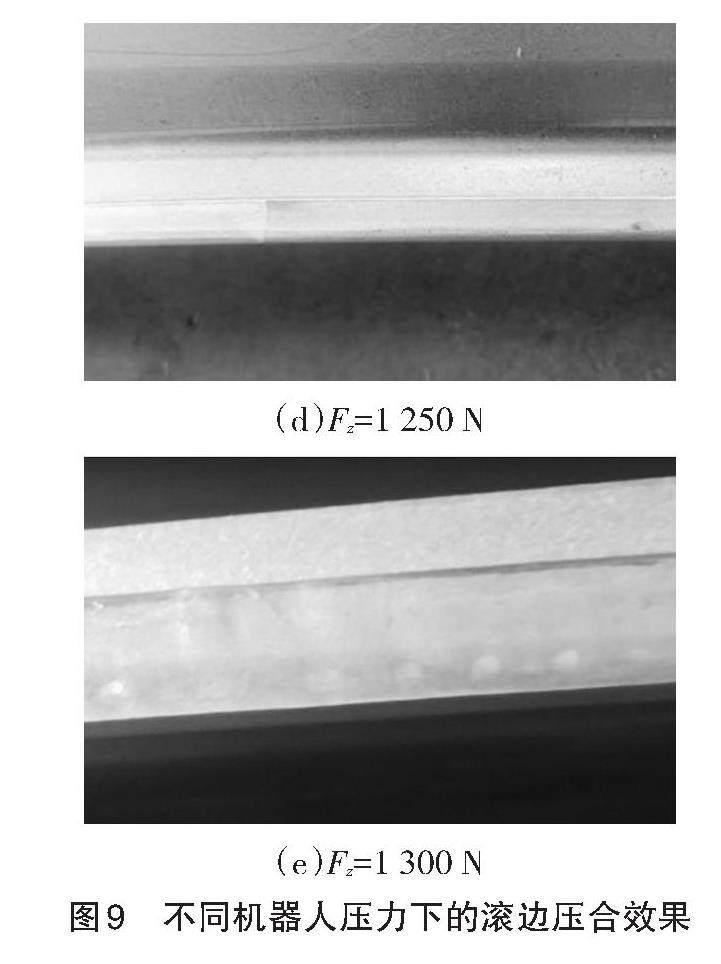

4.4 自適应滚边过程压力对质量的影响

将机器人滚边的压力分别设置为不同的值,并保证速度设置恒定,采集压力曲线进行观察分析,以探究压力对滚边质量的影响。

4.5 自适应滚边调节过程中的压力位置及速度监控报警测试

将机器人的运行速度或压力设置为超出上限状态,观察机器人运行状态,监控机器人运行日志信息。

5 试验验证及结果分析

5.1 试验验证

根据前文分析的影响因素,分别设置了不同的滚边参数进行试验,包括机器人的速度、压力、工件表面贴合状态等。

5.2 试验结果分析

通过试验采集到了大量关于滚边质量的数据,并进行了分析和统计,结果表明:机器人自适应滚边工具的自适应效果对滚边质量的改进非常显著。

a. 设置机器人速度V恒定为100 mm/s,滚边压力Fz恒定为1 250 N,制造异常凸起状态和完全贴合状态,如图5a所示,压力曲线如图5b所示。

对比图5b与图6b曲线可知:在零件贴合出现异常凸起时,自适应滚边工具依然能够通过主动调整保持滚边压合过程中的压力恒定。

b. 设置机器人压力Fz恒定为1 250 N,通过更改机器人速度进行试验,采集压力曲线。

由图7中各曲线对比分析试验结果可知:当机器人运行速度小于150 mm/s时,自适应滚边工具能较好地保持恒压状态,随着速度的提高,滚边压合力的波动变大,对质量影响较大。

c. 机器人速度V恒定为100 mm/s,通过更改压力进行试验,采集压力曲线。该试验中,每段曲线对应设置的压力值如图8所示。

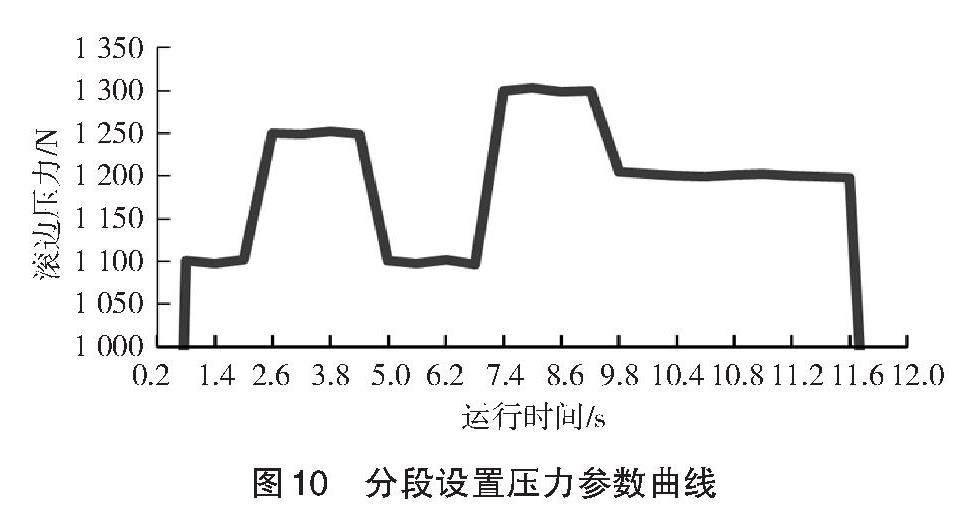

对比试验结果可知:当1 100 N d. 机器人速度V恒定为100 mm/s,更改滚边恒力值进行试验,采集压力曲线。 由图10可知:自适应滚边工具可以很好地适应现场压力数值的调整,因此,可根据不同工件设置不同的压力参数以改善滚边质量。 e. 当机器人工具中心点(Tool Center Point,TCP)速度或压力超出上限时,工业机器人停止运行并产生如图11、图12所示的报警日志信息。本文中TCP速度与参数限制如表2所示。 5.3 滚边质量优化效果分析 分析试验结果可知:在实际生产中,通过改变滚边参数,自适应滚边系统能够有效保持滚边压力稳定,前盖风窗波浪缺陷由C1改善为C,实现滚边压合表面质量提升。 6 结束语 本研究基于机器人自适应滚边工具的滚边质量验证试验,证明了机器人自适应滚边工具通过滚边压力的自适应调节有效提高了生产调试效率,滚边压合过程可量化调整,无需对工业机器人进行繁琐复杂的轨迹示教工作,同时也保证了在加工过程中的压力控制。但如何进一步提高滚边工艺的自动化程度和精度控制需要继续探索。 参考文献: [1] 张云, 农明满, 雷志华. 机器人滚边技术浅析[J].汽车工艺与材料, 2016(1): 1-5+10. [2] 孟繁秋. 基于工业机器人控制的滚边压合技术研究[D].长春: 吉林大学, 2010. [3] 张宝红. 汽车车门常用包边工艺比较及技术难点分析[J]. 汽车实用技术, 2019(12): 162-163+182. [4] 石雄, 范懿, 黄祥, 等. 机器人滚边质量缺陷及改善方法[J]. 汽车工艺与材料, 2018(3): 40-42.