基于轻量化设计的复合轮罩挡泥板性能研究

魏珺儒 刘青松 张铭洁 李文中 李振兴 郭秋彦

摘要:针对基于轻量化设计的吸塑工艺复合轮罩挡泥板力学性能、抗石击性能、振动耐久性能、吸音性能、抗风阻变形量进行研究及分析,并与成熟的注塑工艺、模压工艺进行对比分析。研究表明:复合轮罩挡泥板综合性能满足乘用车轮罩挡泥板的技术要求,与注塑产品相比,抗石冲击性能及吸音性能更优,质量减轻22%,轻量化效果显著;与模压产品相比,可节省开发周期,更具成本优势。

关键词:轮罩挡泥板 轻量化 吸塑工艺 抗石冲击性能 吸音性能

中图分类号:U466 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20220214

Research on Properties of Composite Wheel-House Fender Based

on Lightweight Design

Wei Junru, Liu Qingsong, Zhang Mingjie, Li Wenzhong, Li Zhenxing, Guo Qiuyan

(Geely Automobile Research Institute (Ningbo) Co., Ltd., Ningbo 315336)

Abstract: In this research, the key properties of vacuum forming composite wheel house based on lightweight design including mechanical properties, stone impact resistance, vibration endurance, sound insulation performance, wind resistance deformation were studied and analyzed, those properties were compared and analyzed with mature injection molding and compression molding. Research result shows that comprehensive performance of the composite wheel house fender meets the technical requirements of passenger vehicle wheel house fender. Compared with injection molding products, the newly designed products have better stone impact resistance and sound absorption performance, with weight reduction of 22%. Compared with die pressing products, the new product has shorter development cycle and cost advantage.

Key words: Wheel house, Light weight, Vacuum forming, Stone impact resistance, Sound insulation performance

作者簡介:魏珺儒(1990—),女,工程师,硕士学位,研究方向为汽车轻量化性能开发。

参考文献引用格式:

魏珺儒, 刘青松, 张铭洁, 等. 基于轻量化设计的复合轮罩挡泥板性能研究[J]. 汽车工艺与材料, 2024(4): 1-7.

WEI J R, LIU Q S, ZHANG M J, et al. Research on Properties of Composite Wheel-House Fender Based on Lightweight Design[J]. Automobile Technology & Material, 2024(4): 1-7.

1 前言

汽车高速行驶过程中,轮胎在路面带起的石头、沙子、泥水会对轮罩、轮胎、车底产生强烈冲击,砂石撞击轮胎及轮罩产生的冲击力会形成噪声,通过前、后轮弧及翼子板的振动易传入到驾驶舱,对驾驶舱及乘员舱内的人员产生影响。这些异物还可能被轮胎与挡泥板之间的空气流动卷入发动机舱内,雨天或泥泞路况条件下,泥沙还可能飞溅到翼子板上,造成钣金锈蚀影响车辆使用。因此,通常在乘用车轮罩钣金外侧安装衬板作为防护板,防止车轮高速运转卷出的砂石、泥污等进入发动机舱内,同时对这些异物的撞击起到缓冲作用,并且降低撞击声及轮胎噪声[1]。

轮罩挡泥板通常采用非金属材料注塑成光板(个别车型在贴合钣金一侧增加吸音棉),或采用纤维毡通过模压工艺进行成型,产品需要贴合车身的轮罩外板钣金,并满足轮胎包络的设计要求(轮胎包络也称为轮胎运动包络,是指考虑车辆在各种工况行驶下,车轮随悬架跳动及转向运动时轮胎所占据的空间位置所形成的包络体,轮胎包络面决定了轮罩及翼子板内腔形状[2])。如在产品设计之初未考虑包络设计要求,车辆行驶中存在与轮胎干涉的风险。产品性能方面,要求耐高、低温,耐碎石冲击、低温冲击及耐热老化性能,同时起到一定的隔声吸声效果。

随着汽车研发技术的发展,汽车轻量化设计要求及乘员舱的舒适度体验要求也越来越高,因此开发更轻质的材料和工艺,以及在保证耐久性能的前提下,提升轮罩挡泥板的吸音隔音效果成为了重要技术方向。目前轮罩挡泥板主流的成型工艺为注塑和模压,本文介绍一种吸塑成型工艺的复合轮罩挡泥板,既可实现轻量化效果,又起到一定的隔声作用,并分析其与常用注塑工艺轮罩挡泥板的差异。

2 吸塑工艺复合轮罩挡泥板

2.1 吸塑成型工艺

作为塑料常用成型工艺技术之一的吸塑成型工艺,采用真空吸塑的技术方法,原材料采用热塑性塑料片材。吸塑成型工艺技术在20世纪初就已出现,直到20世纪60年代才发展起来,主要应用于工业生产。随着技术的发展与进步,当前真空吸塑的成型工艺技术已实现高度自动化,通过提高吸塑机的温度控制精度,解决吸塑设备传送方式的技术难题,成型高拉伸及高精度吸塑制品的工艺技术解决了不同塑料材料以及厚片材料的加工工艺问题[3]。吸塑成型技术目前主要应用于汽车内饰以及塑料包装等领域,在汽车外饰件上的应用较为罕见,本文针对该工艺的技术原理及产品性能进行详细介绍及分析研究。

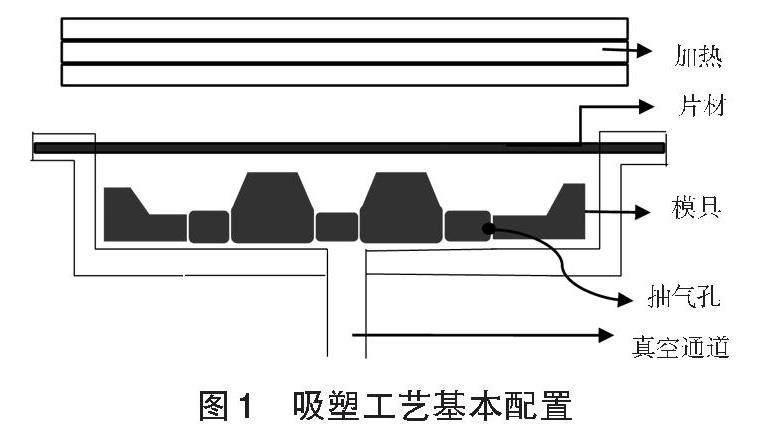

2.2 吸塑成型技术原理

吸塑成型工艺(图1)主要采用抽真空加热吸塑的技术方法,是一种热成型加工工艺。利用热塑性塑料片材制造开口塑料壳体制品,将塑料片材裁成一定尺寸加热软化后,借助片材两面气压差和机械压力,使其成型后贴在特定的模具轮廓面上,经过冷却定型并切边修整后完成吸塑制品加工制作[3]。

在加工过程中,塑料片加热后快速抽走其与模具间的空气,造成真空状态形成压力差,塑料片贴在模具成型面上等待冷却定型,如图2所示[3]。

采用吸塑工艺成型的轮罩挡泥板选材及工艺流程见图3,原材料为热塑性聚丙烯(Polypropylene,PP)和聚对苯二甲酸乙二醇酯(Polyethylene Terephthalate,PET)板材,两种板材复合后进行剪切,再进行单模凸模吸塑成型,吸塑成型的模具与普通双模不同,仅需要单模凸模即可,成型件再进行激光切割,制成成品[4]。

与模压成型工艺进行对比,吸塑工艺的优点为开发周期短、成本低、质量相当、无涉水脱落风险;与常用注塑成型工艺对比,吸塑成型的优点为产品厚度较薄、质量较轻、成本低、开发周期短。本方案为PP复合PET进行吸塑成型,PET层属于纤维制成的无纺布类别,相比于普通注塑光板的隔声效果好,缺点为材料强度较低,成品一致性略差。

综合对比如表1所示,模压工艺的产品外观一致性较好,与注塑产品相比,在吸音降噪、抗冲击性方面有一定的改善,产品整体质量较轻,设计时需考虑前轮罩涉水脱落问题,但生产工序多、加工边料大、有一定的产能局限、成本较高,适用于较大批量生产车型;注塑工艺生产周期短、废料少、产品一致性好,但受成型工艺及模具限制,产品厚度偏大、产品质量大、开发风险相对高、模具设变不易操作、开发周期长,隔声性能只能通过增加吸音棉实现,成本高,适用于大批量生产车型,可分摊模具费用降低成本;吸塑复合工艺在轮罩护板的应用上是新兴技术,模具开发周期短、开发成本低、产品实现轻量化,尤其是复合PET层后,与注塑工艺相比,在吸音降噪及抗冲击性方面有一定改善,但产品一致性相对较差,适用于大批量生产且开发周期要求高的车型。

3 主要性能研究

轮罩挡泥板应用于车轮及车身之间,经常受到石子、泥沙等的强烈冲击,尤其是在路况较差的驾驶情况下,恶劣的环境对轮罩挡泥板的抗冲击、耐久振动脱落、吸音性能等要求更高,针对吸塑工艺复合PET轮罩挡泥板在严苛试验条件下的性能进行研究分析。

3.1 力学性能

原材料选用中石化公司的PP颗粒料及德阳永盛无纺制品有限公司的PET无纺布,试验样条分别采用微注塑机及切割机进行制备。

冲击测试参考GB/T 1843—2008《塑料 悬臂梁冲击强度的测定》。试样在测试前进行预处理,条件为温度23 ℃,湿度50%,时间为16 h,冲击的缺口选用A型,摆锤的能量选择5.5 J[5];材料的拉伸强度及伸长率的测试参考GB/T 1040.1—2018《塑料 拉伸性能的测定 第1部分: 总则》及GB/T 1040.2—2022《塑料 拉伸性能的测定 第2部分: 模塑和挤塑塑料的试验条件》,试样尺寸参考1A,采用拉力试验机,试验速度50 mm/min,标距50 mm[6];PET的拉伸强度测试参考国标GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,试验速度300 m/min, 样件的宽度采用50 mm; 撕裂强度测试参考国标GB/T 3917.2—2009《纺织品 织物撕破性能 第2部分:裤形试样(单缝)撕破强力的测定》,试验速度为100 mm/min,样品的尺寸为200 mm×50 mm×1.5 mm。试验结果如表2~表3所示。

试验结果均满足轮罩挡泥板产品的材料性能要求。

3.2 抗石击性能

將PP与PET复合片材剪裁成样片进行碎石冲击试验。该试验采用耐碎石冲击试验机(图4),试样安装与石子冲击方向成90°,石子采用直径为9~12 mm的花岗岩或大理石,以490 kPa的冲击力,每次700 g的石子质量,平均每次冲击7~10 s,共进行5个循环测试,每个循环在试验前样品需分别进行以下3种预处理:

a. 试样在23 ℃,50%RH条件下预处理16 h,放入抗石击测定仪进行抗石击试验;

b. 试样在低温-30 ℃环境中,保持16 h,放入抗石击测定仪进行抗石击试验;

c. 试样在常温水的环境中浸泡16 h后取出,之后在低温-30 ℃的环境下保持8 h,放入抗石击测定仪进行抗石击试验。

试验完成后需要观察试验样件的表面是否存在开裂、出洞等缺陷,判断是否影响产品性能。

3.3 低温抗冲击性能

轮罩挡泥板布置在车身外部,面临各种恶劣天气及路况,所以验证低温情况下的冲击性能可以充分模拟这种严苛路况(图5)。零件在低温(-30 ℃)环境下存放至少4 h, 使其达到温度平衡后,使用直径60 mm,质量900 g的钢球以一定的能量(1.35 J)给予冲击,冲击高度根据式(1)进行计算,试验后要求产品外观无明显变化,功能正常,不可出现开裂、剥离、折断和永久变形等缺陷(图6)。

冲击高度计算公式为:

h=E/mg (1)

式中:h为冲击高度,E为冲击能量,m为钢球质量,g为重力加速度。

试验结果:外观检查无开裂、剥离、折断、永久变形等现象。

3.4 振动耐久性能

将PP与PET复合的轮罩挡泥板产品固定于振动试验台上进行试验,振动参数见表4。表中,X为X轴水平纵向方向振动,Y为Y轴水平横向方向振动,Z为纵向方向振动方向;f为振动频率,S为功率谱密度。

试验步骤如下:

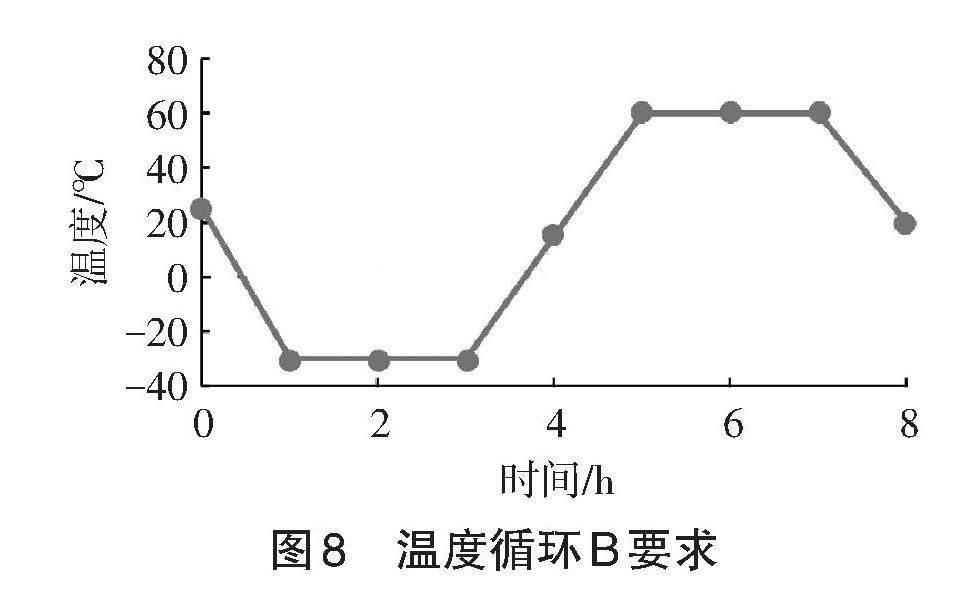

按图7 温度循环A要求,此环境下,Z方向振动12 h;

将样件从试验台取下,静置在以下温度/湿度要求的环境箱中依次循环226 h;

a. 在23 ℃/50%相对湿度条件下保持2 h;

b. 气候循环:85%相对湿度,+40 ℃和相对湿度95%,+60 ℃的条件下分别保持5 h,进行6次循环(共60 h);

c. 温度循环:在T-max和-30 ℃条件下分别保持8小时,进行2.5次循环(共40 h);

d. 气候循环:85%相对湿度,+40 ℃和相对湿度95%,+60 ℃的条件下分别保持5 h,进行6次循环(共60 h);

e. 温度循环:在T-max和-30 ℃条件下分别保持8 h,进行2.5次循环(共40 h);

f. 在23 ℃/50%相对湿度条件下保持24 h;

重复a步骤;d步骤参照图8的温度循环B要求并在该环境下,进行X方向的持续振动8 h;

按图8温度循环B要求,此环境下,Y方向振动8 h。

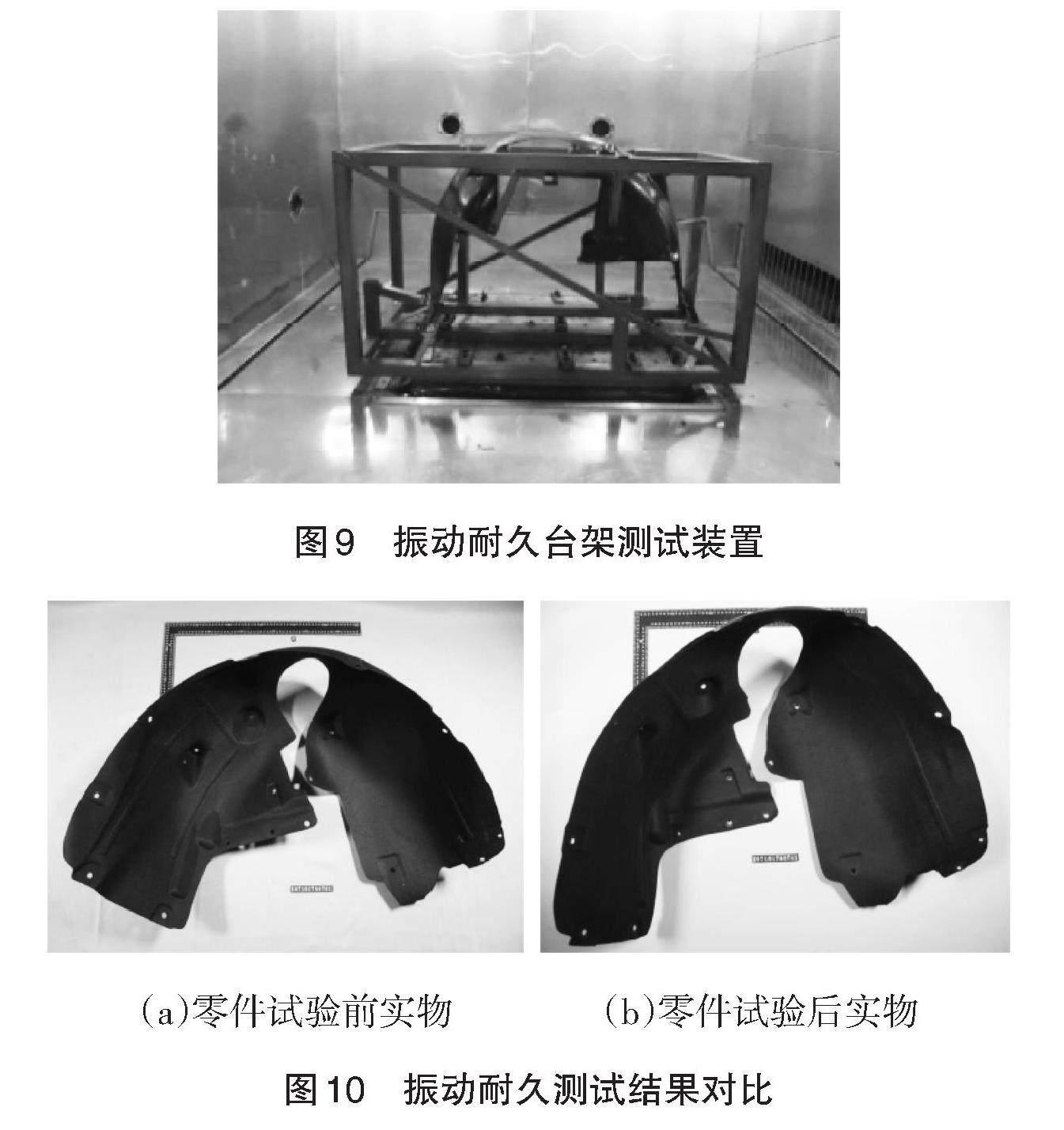

振动耐久台架试验后,进行外观检查有无破损、异响等问题(图9~图10)。

试验后复合轮罩挡泥板的整体形貌无变化,外观检查无破损,抖动无异响,通过了振动试验,保证了产品长期使用耐久可靠性。

3.5 吸音性能

除以上产品性能外,轮罩挡泥板如能兼顾良好的吸隔声效果,对降低路噪、胎噪以及石子冲击噪声起到一定降低作用,将对该零件的应用赋予更大价值。PP复合PET的材料组合结构,由于PET材料的形态是纤维,在PET材料层内具有大量微细孔的多孔网状结构,在此结构中,声波在进入纤维与相邻纤维的空隙过程中,与周边纤维的空隙产生空气摩擦,并在微观层面上,材料分子链内部也产生摩擦,因此可通过摩擦产生的阻力将声音高效转化为热能,从而降低汽车在行驶过程中的噪声对驾乘者的影响[7-8]。因此,在无吸音棉的情况下,也能提升其吸声系数,从而提升吸声效果(图11)。

吸声系数计算公式如下[7]:

[α=EaE0] (2)

式中:Ea为吸收能量,E0为入射到材料的总声能。

本研究采用PP及PET复合吸塑与常用PP-TD20材料注塑2种成型工艺进行样品制备,并进行吸声系数测试。参考GB/T 20247—2006《声学 混响室吸声测量》[9],采用Alpha Cabin箱作为设备声学测试舱,如图12所示,分别制备3 mm等厚度,尺寸为1 m×1.2 m的2个长方形样板进行吸声系数的对比测试,如图13所示测试结果按公式(3)计算:

α=0.149 96[VS1T1-1T0] (3)

式中:V为Alpha Cabin箱的体积,S为样件测试面积,T1为Alpha Cabin箱体内被测材料声压级从初始状态衰减60 dB所需时间,T0为无被测材料时声压级从初始状态衰减60 dB所需时间[7,9]。

测试采用400~10 000 Hz频率段进行,测试完成后,对PP+PET与PP-TD20的吸声系数进行对比分析,结果见表5。

总结分析吸音测试结果(图14),在频率段400 ~10 000 Hz测试范围内,PP+PET复合吸塑样品的吸声系数大体是随着频率的提高而增加的趋势,在高频率段的效果更好,而PP-TD20注塑样品的吸声系数随频率提高而下降,尤其是在频率1 000 Hz以上时,下降的趋势更明显。因此,无论高频还是低频段,PP+PET复合片材的吸声系数均明显高于PP-TD20,在高频段2 000 Hz以上优势更加明显,在高频段PP+PET平均的吸声系数比PP-TD20高80%以上。

汽车行駛过程中,在车内轮罩位置附近的噪声在高频段时居多,因此,PP+PET复合的轮罩挡泥板相较于PP-TD20注塑件,可有效提升吸音效果,对降低噪声影响及提升乘坐舒适性起到了积极作用。同时,对轮罩区域的NVH性能要求不严苛的车型,采用PP+PET复合吸塑轮罩挡泥板替代PP-TD20注塑件,在不增加吸音棉的情况下,既能提升吸隔音效果,又能优化单车成本。

由于前轮风阻较大,气流通过前格栅进入机舱会直接冲击前轮罩挡泥板,前轮罩挡泥板会受到一定的风阻压力,为了验证并避免在高速工况下因轮罩挡泥板发生变形进而干涉轮胎导致挡泥板磨损的情况发生,本研究针对一定车速时风阻力加压条件下,前轮罩护板的变形量进行了CAE建模仿真分析评估,主要采用流场计算结果中的气动载荷映射到轮罩挡泥板上,用于结构计算的条件,可计算出气动载荷对轮罩挡泥板施压引起的轮罩挡泥板变形。计算选用的工况条件为高速180 km/h。图15所示为气动载荷模拟加载点位置示意,图16为轮罩变形量仿真分析结果。

从仿真分析结果来看,轮罩挡泥板的外侧最大变形量为3.88 mm,挡泥板的最大内侧变形量为3.26 mm,发生变形的位置主要集中在安装点附近及轮罩前侧,轮罩前侧受风阻气动载荷影响较大,因此该位置更容易发生变形干涉轮胎。本次分析结果的变形量很小,因此无干涉风险。轮罩挡泥板产品变形量受制于产品结构、安装点位置及强度等,因此,采用这种吸塑复合的轮罩挡泥板需根据不同的产品结构和性能要求以及轮胎包络布置限制要求去具体分析,综合考量,设计最优方案。

本文针对该项技术的轻量化效果进行了分析,复合吸塑轮罩挡泥板的密度及设计厚度均低于PP-TD20注塑件,单车4个轮罩挡泥板的质量共减轻1.22 kg,轻量化比例达到22%,吸塑工艺采用的单模具比注塑模具费用低280万元,单车4个零件(含模具分摊10万辆车)最终成本核算降低24元(表6)。

4 结束语

根据汽车轮罩挡泥板的技术要求,本文综合验证了吸塑复合轮罩挡泥板的力学性能、抗冲击性能、耐久性能及吸音性能。试验表明:该工艺方案在符合产品技术要求同时,可实现22%轻量化效果。

本研究工艺方案与模压工艺轻量化效果相当,但不存在涉水后下沉脱落的风险;与注塑工艺比较,轻量化效果显著,吸音性能更优,但力学性能略差,需注意如替代注塑方案,根据不同产品结构、安装点位置及轮胎包络布置要求等,综合考量,适当进行结构优化设计,以避免极端高速工况下干涉轮胎,产生磨损的风险。

參考文献:

[1] 万玉峰, 王少松, 姜海涛. 轿车针刺非织造布外轮罩材料设计及吸声性能比较[J]. 合成纤维, 2020, 49(6): 49-5.

[2] 张海涛, 邓立涛, 秦立友, 等. 汽车轮胎包络制作理论的分析研究[J]. 汽车实用技术, 2015(4): 146-147.

[3] 王如明, 王克俭. 塑料片材吸塑成型技术[J]. 塑料包装, 2020, 30(3): 1-3.

[4] 张伟, 马皓. 一种汽车挡泥板的制造方法: CN101722653A[P]. 2010-06-09.

[5] 中国石油和化学工业协会. 塑料 悬臂梁冲击强度的测定: GB/T 1843—2008[S]. 北京: 中国标准出版社, 2008.

[6] 中国石油和化学工业联合会. 塑料 拉伸性能的测定第1部分: 总则: GB/T 1040.1—2018[S]. 北京: 中国标准出版社, 2018.

[7] 谢新星, 杨杉苗, 张曲, 等. 车用轻量化ABA材料吸隔声特性的计算方法研究[J]. 湖北汽车工业学院学报, 2018, 32(4): 35-40.

[8] 孙晓波. 汽车针刺地毯吸声性能改进研究[J]. 时代汽车, 2022(4): 164-166.

[9] 中国科学院. 声学 混响室吸声测量: GB/T 20247—2006[S]. 北京: 中国标准出版社, 2006.