回形管接头的装配性能研究与分析

董飞 徐正杰 黄崇洋 徐祝平 刘硕

摘要:基于回形管接头与回形管的直线段长度对该结构装配性能的影响展开分析,以应力值、最大接觸压力和压装力作为评价依据,采用有限元仿真分析的方法进行研究。随着直线段长度逐渐增加,接头和回形管的应力值逐渐减小,接头、回形管中的应力最大值比最小值分别大650%与295.2%;内衬、外衬的最大接触压力也在逐渐减小,内衬、外衬的最大接触压力的最大值比最小值分别大384.9%与290.2%;压装力逐渐减小,其中最大值比最小值大678.8%。研究表明:直线段长度的变化对结构装配性能的影响显著。

关键词:回形管接头 有限元 应力值 最大接触压力 压装力

中图分类号:TQ322.3 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20230256

Research and Analysis of Assembly Performance of Return Pipe Joint

Dong Fei, Xu Zhengjie, Huang Chongyang, Xu Zhuping, Liu Shuo

(Shanghai Chinaust Automotive Plastics Corp., Ltd., Shanghai 201700)

Abstract: With the stress value, the maximum contact pressure and the compression force as evaluation basis, the influence of the straight line length of the return pipe joint and the return pipe on the assembly of the structure was studied by using the finite element simulation analysis method. With the increase of the length of the straight line, the stress value of the joint and the return pipe decreases gradually, and the maximum stress value of the joint and the return pipe is 650% and 295.2% larger than the minimum stress value, respectively. The maximum contact pressure of the inner liner and the outer liner also decreases gradually, and the maximum contact pressure of the inner liner and the outer liner is 384.9% and 290.2% greater than the minimum value. The pressing force gradually decreases, and the maximum value is 678.8% greater than the minimum value. The research results show that change of the length of the straight line has a significant impact on the assembly performance of the structure.

Key words: Shaped pipe joint,Shaped pipe,Finite element,Stress value,Maximum contact pressure,Compression force

作者简介:董飞(1990—),男,硕士学位,研究方向为复合增强材料仿真分析技术。

参考文献引用格式:

董飞, 徐正杰, 黄崇洋, 等. 回形管接头的装配性能研究与分析[J]. 汽车工艺与材料, 2024(4): 17-21.

DONG F, XU Z J, HUANG C Y, et al. Research and Analysis of Assembly Performance of Return Pipe Joint[J]. Automobile Technology & Material, 2024(4): 17-21.

1 前言

近年来随着新能源汽车的蓬勃发展,塑料接头在汽车管路中的应用越来越多,对于接头的性能需求也与日俱增。例如在新能源电池包附近的管路,多采用回形管接头连接回形管以输送液体,相较于传统圆状管接头,具有更好的贴合度和空间利用率[1-2]。

尽管国内外对不同类型接头的密封性能都有所研究,但对于回形管接头的装配性能研究较少,接头连接质量直接影响管道的使用寿命及安全性[3]。因此,优化接头的结构参数与装配扣压量,提高接头的密封性能,对于管路安全具有重要意义。有限元技术的发展为快速确定不同条件下接头的密封性能提供了有效途径,极大降低了试验成本。李翔云等[4]运用有限元法分析了接头密封圈上的最大接触压力,研究了密封圈结构参数对密封性能的影响,为密封圈的设计与使用提供了一定参考。安少军等[5]对套筒连接器密封结构进行了接触分析,研究了最大接触压力分布与压缩变形量及接触面偏转角之间的关系。杨超等[6]基于液压胶管总成的有限元模型,确定了扣压量及管体厚度对胶管总成连接质量的影响,克服了传统依照经验确定扣压量的不足。聂根辉等[7]建立了轴向压入式接头的二维有限元模型,根据其在不同载荷下的密封性能对管接头进行结构优化,提高了该类接头的承载密封性能[8]。

通过有限元分析方法,对回形管接头的装配性能进行分析。首先,根据回形管接头的几何结构,建立有限元离散模型,并以回形管接头与回形管的直线段长度为变量,分析该变量对回形管接头的应力值、最大接触压力和压装力的影响。

2 几何模型建立

2.1 回形管接头的几何模型

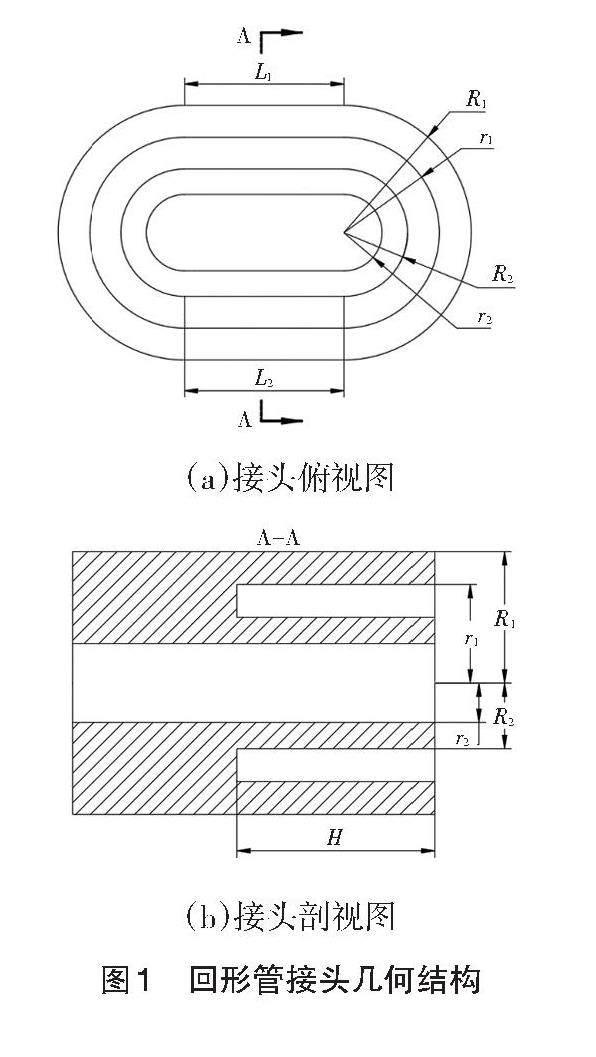

本文研究的回形管接头结构如图1所示,主要由外衬、内衬和底部组成,外衬、内衬两端的圆弧段均通过直线段连接,圆弧段均为半圆柱状,设r1为外衬半圆柱内侧半径,R1为外侧半径。r2为内衬的内侧半径,R2为外侧半径。H为回形管接头的深度,L1、L2分别为外、内衬直线段长度。

2.2 回形管的几何模型

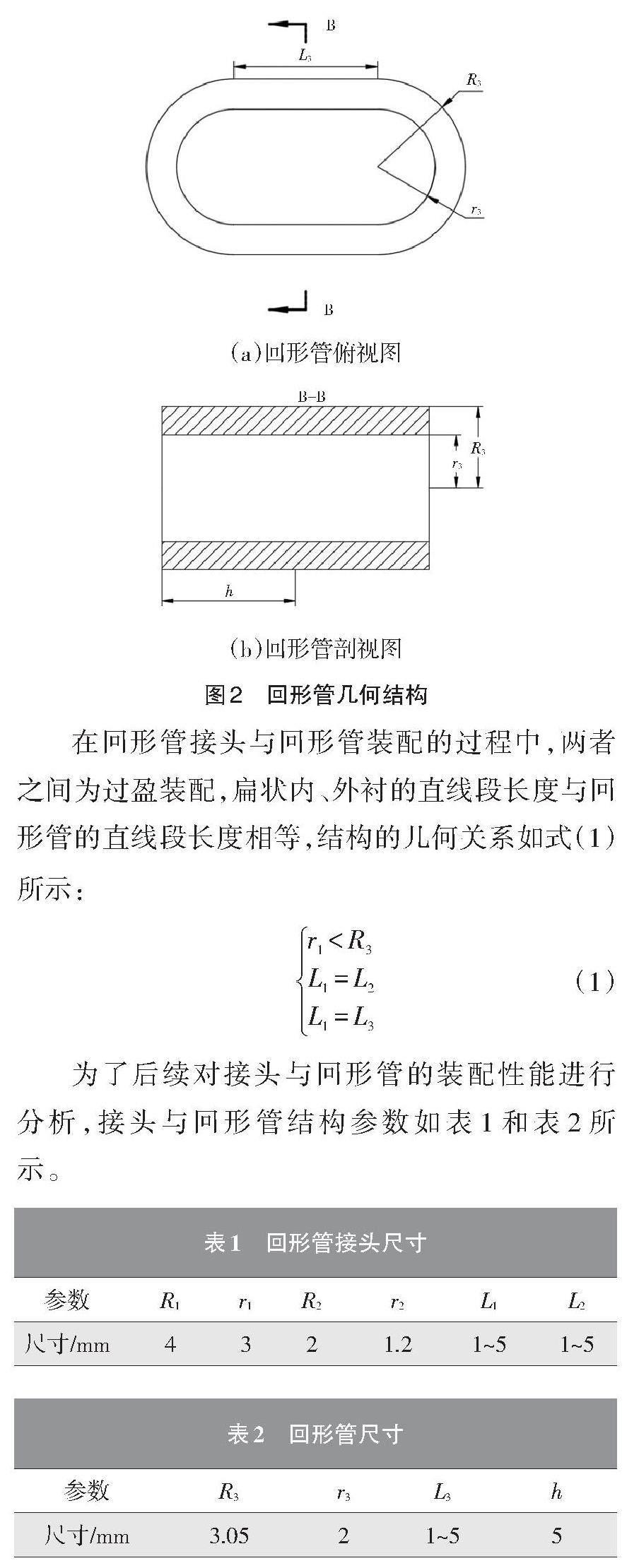

在工程应用中,回形管接头需要与回形管配合使用,回形管的截面形状与管接头的截面形状相似。在装配时,回形管接头底部被工装固定,回形管在夹具的作用下被压入管接头内部。图2所示为回形管几何结构,r3为回形管的半圆柱内径,R3为外径,h为进给量,L3为回形管直线段长度。

在回形管接头与回形管装配的过程中,两者之间为过盈装配,扁状内、外衬的直线段长度与回形管的直线段长度相等,结构的几何关系如式(1)所示:

[r1 為了后续对接头与回形管的装配性能进行分析,接头与回形管结构参数如表1和表2所示。 3 建立有限元模型 3.1 回形管与接头材料参数与建模 随着有限元仿真技术的快速发展,在现代工程领域,计算机辅助工程(Computer aided Engineering,CAE)可以在设计阶段对结构进行校核、优化,使得工程师在产品未生产之前就对设计的经济性、可靠性、安全性进行评估。在各种CAE方法中,有限元法(Finite Element Msthod,FEM)在工程领域应用最广,技术也相对成熟[9]。 首先,将几何模型导入有限元环境中,并对回形管接头和回形管的材料进行定义,材料参数如表3所示。 然后对模型进行有限元网格划分,单元采用高阶六面体单元。 3.2 边界条件 回形管装配过程中,通常由一个夹具将接头固定,然后另一个夹具夹持回形管向接头一端压装,最终将接头与回形管压装在一起。根据装配过程的工况,在有限元仿真环境中对模型添加边界条件。 接头底端(图4中的B处)采用固定约束,回形管顶端(图4中的A处),施加向接头方向的位移5 mm,回形管与接头之间的摩擦系数设为0.1。 4 装配性能分析 4.1 直线段长度L3对应力值的影响 回形管接头在装入回形管的过程中,不同的直线段长度L3对结构整体的装配性能会产生影响,为了评价回形管与接头的装配性能,本文选用应力值、最大接触压力、压装力这3个性能参数进行分析。为方便表述直线段长度L3对上述3个参数的影响程度,设置百分比参数ni(i=1,2,3,4,5),计算公式如下: ni=(σi,max-σi,min)×100%/σi,min (2) 式中:i=1为对应回形管接头的应力值,i=2为对应回形管的应力值,i=3为对应内衬的最大接触压力,i=4为对应外衬的最大接触压力,i=5为对应压装力。 ni越大表示结构直线段长度L3对结构的性能影响越大。 直线段长度L3对回形管与接头的装配性能有直接影响,为了研究该影响,选取直线段L3的数值范围为1~5 mm,选取间距为1 mm,当回形管进给量h=5 mm时,进行仿真分析。 当L3改变时,接头与回形管的应力值将发生变化,若接头的应力值大于拉伸强度,则接头有断裂的风险。回形管的应力值若大于屈服强度,回形管与接头的密封性也将受到影响[10]。因此,提取接头和回形管的应力值,如图5所示,可以看出,随着直线段L3的增加,接头和回形管的应力值均减小。其中,根据式(2)计算,回形管接头的应力值最大值σ1,max比最小值σ1,min大约n1=650%;回形管的应力值中,最大值σ2,max比最小值σ2,min大约n2=295.2%。接头的应力值主要分布在外衬的内侧底部,回形管的应力主要分布在回形管两端的圆弧段,且均小于材料的屈服强度。 4.2 直线段长度L3对最大接触压力的影响 考虑到部件之间的激光焊接工艺,所以装配后部件之间的最大接触压力也是装配性能的主要影响因素之一。统计最大接触压力如图6所示,随着L3的增加,内衬、外衬的最大接触压力逐渐减小。内衬的最大接触压力中,根据式(2)计算,最大值σ3,max比最小值σ3,min大约n3=384.9%;外衬最大接触压力中,最大值σ4,max比最小值σ4,min大约n4=290.2%。 除了最大接触压力外,最大接触压力的分布对焊接和密封的影响同样至关重要,不同的L3数值对应的最大接触压力云图如图7所示,随着L3的减小,最大接触压力云图的分布更加均匀。 4.3 直线段长度L3对压装力的影响 回形管接头在与回形管装配时,将回形管压入接头内是一步非常重要的工艺过程,而压装力的大小对工装夹具的选择具有一定的指导作用,因此,提取不同的直线段长度L3对应的压装力值,如图8所示,随着L3的不断增加,压装力逐渐减小,根据式(2)计算,压装力最大值σ5,max比最小值σ5,min大约n5=678.8%。 5 结论 a. 通过有限元仿真分析的方法,分析不同的直线段长度L3对结构装配性能的影响得出结论,随着直线段长度L3的逐渐增加,接头和回形管的应力值均逐渐减小。接头、回形管的应力中,最大值比最小值分别大650%与295.2%;内衬、外衬的最大接触压力均在逐渐减小,内衬、外衬的最大接触压力中,最大值分别比最小值大384.9%与290.2%;压装力逐渐减小,其中压装力最大值比最小值大678.8%。 b. 在满足结构强度和使用功能的前提下,回形管与接头的直线段长度L3越小,其最大接触压力值越大,分布更加均匀,压装力也越大,对工装的要求也相对提高。 参考文献: [1] 于柏峰. 油气输送用柔性增强热塑性管道研究和应用[J]. 纤维复合材料, 2018, 35(4): 29-33. [2] 刘文舒, 张战欢, 刘杰, 等. 增强热塑性塑料复合管的接头设计与分析[J]. 压力容器, 2021, 38(3): 31-39. [3] 王腾, 曲金枝, 包兴先, 等. 深水复合材料柔性管接头设计及密封分析[J]. 石油机械, 2021, 49(5): 74?80. [4] 李翔云. 海洋非粘结柔性管道接头结构设计与分析研究[D]. 大连: 大连理工大学, 2014. [5] 安少军. 深水海底管道套筒连接器密封接触特性研究[D]. 哈尔滨: 哈尔滨工程大学, 2012. [6] 杨超. 高压胶管总成力学模型及其扣压过程控制系统研究[D]. 长沙: 中南大学, 2003. [7] 聂根辉. 管道轴向压入式接头力学分析及结构优化[D]. 南昌: 南昌航空大学, 2012. [8] 张学敏, 黄浩瀚, 李厚补, 等. 聚酯纤维增强热塑性塑料复合管扣压接头密封性能研究与结构优化[J]. 中国塑料, 2022, 36(10): 90-97. [9] 周炬, 苏金英. Ansys Workbench有限元分析实例详解(静力学)[M]. 北京: 人民邮电出版社, 2017: 1-5. [10] 刘明涛. 高压胶管总成联接的扣压力理论研究[D]. 长沙: 中南大学, 2011.