桥梁钢箱梁内部除锈防腐技术研究

李 杰

(辽宁新发展公路科技养护有限公司 沈阳市 110103)

0 引言

(1)钢箱梁锈蚀特点:钢箱梁内部锈蚀主要有三种表现:一是钢箱梁表面涂层劣化,主要表现为粉化、起泡、裂纹、脱落、锈蚀等[1];二是钢构件锈蚀,主要表现为均匀锈蚀、孔蚀、缝隙锈蚀、应力腐蚀等;三是构件连接缺陷,主要表现为焊缝脱落、漏焊、锈蚀、撕裂、脱开、焊缝位置出现疲劳裂纹等。螺栓连接的主要病害有螺栓锈蚀、滑移、错位、脱落、剪断、缺失、连接失效、未涂漆防护等。

(2)钢箱梁锈蚀分析

钢箱梁在海洋性环境中的锈蚀以均匀锈蚀和孔蚀为主。蚀坑一般较浅、较密,呈溃疡状腐蚀,均匀锈蚀和孔蚀同时存在。开始时锈蚀较快,之后变缓趋于稳定。初始阶段孔蚀速率最大,可达均匀锈蚀的8倍,其后均匀锈蚀和孔蚀速率基本相等[1]。根据上述钢材锈蚀退化规律,结合箱梁内部温度、湿度和空气污染成份含量等因素分析,钢箱内表面内部横隔板、U肋以及纵向加劲肋等构件均会出现锈蚀。

(3)钢箱梁内部除锈防腐的必要性

钢箱梁位于河流或海洋的正上方,潮湿空气环境中有大量的腐蚀性离子。钢结构表面防腐涂层出现劣化或有细微裂缝时,腐蚀性离子很容易透过防腐涂层,对钢箱梁进行化学锈蚀。锈蚀会使钢箱梁的截面局部变化,易造成锈坑、钢结构板体削弱等病害,进而产生裂纹。当裂纹扩展后,易导致钢箱梁结构寿命降低,甚至钢构件断裂,对结构安全产生重大影响[1]。因此,及时为钢箱梁除锈防腐十分必要。

1 钢箱梁内部除锈方法及特点

目前,钢材除锈方法有喷砂除锈、激光除锈、机械除锈、人工除锈、锈铁转化剂转化等。由于钢箱梁结构特殊,喷砂机和激光除锈设备无法运送到钢箱梁内部使用,因此钢箱梁内部除锈只能使用传统的机械除锈、手工除锈以及锈铁转化剂除锈工艺,在此详细介绍各种除锈技术工艺和方法。

1.1 机械除锈技术

在具备电源和空气压缩机时,均可采用机械除锈。常用机械除锈设备有电动或风动钢丝轮除锈器、手持式电动砂轮磨石机及带针束的风动机。前两种机械除锈设备适用于平面除锈,带针束的风动机适用于宽度狭窄、焊缝凹凸不平、有角度且带弯曲的表面及角缝处除锈。机械除锈主要借助机械力冲击与摩擦,比手工除锈质量高,工效稍快,但不到之处还需用铲刀等工具铲刮。对于旧漆皮,则难以用机械除掉。该技术优点在于磨光抛光效果好、可控制打磨粗糙度、劳动强度小、工效较快;缺点则是易造成点锈部分处理面扩大,产生的粉尘过大,需要做好通风和防护。

1.2 手工除锈技术

钢梁板或加劲梁有锈点或锈块以及由于氧化引起的翘皮,可以手工除锈,用尖嘴或平口弹簧除锈锤进行敲击,锤口部位必须有一定的厚度,不可磨削过于锐利,避免锤伤钢板或加劲梁表面。较浅且面积稍大的锈层表面,可以使用钢丝刷刷除或砂纸擦除。此外,手工除锈工具还可以使用铲刀、刮刀等。

在角缝或焊缝凹凸不平的锈坑或点锈处,可以使用尖头或平口弹簧除锈锤进行敲击。对于锈蚀深度不高的锈层,如锈块和麻点,使用铲刀、刮刀等工具处理后,再使用钢丝刷横竖交叉刷除,直至锈迹完全除掉。钢丝刷除采用的钢丝型号为28~30丝,严禁使用粗于该型号的钢丝,避免对钢表面造成过深划痕。使用钢丝刷除锈的表面,需使用抹布或棉纱将锈灰擦拭干净后,用松节油清理。该技术的优点是适用于处理点锈、角接处锈蚀,锈蚀处理较干净,无粉尘;缺点则是不易控制表面粗糙度,劳动强度大,工效很低。

1.3 锈铁转化剂转化技术

使用10%~30%浓度的锈铁转化剂,或视锈迹情况用原液按比例自行配制。将溶液涂刷在锈迹表面,浸泡0.5~2h。重锈处应提高锈铁转化剂浓度或延长浸泡时间。特别重的锈迹,可以漂洗钝化后进行锈铁转化浸泡。转化完成后,原锈位略有突出,表面呈深黑色。打磨后内部呈光亮金属色。可直接在转换面做防腐处理。

该技术适用于钢箱梁底部及底部平面拱肋处。顶板、侧板及底板斜面拱肋涂刷该溶液后有流淌现象,无法有效浸泡锈迹,故不宜使用。该技术的优点是劳动强度小、易操作、无粉尘、造价较低;缺点则是上顶板和肋柱斜面处锈迹不易被浸泡,转化后表面呈深黑色。

2 腐蚀区域表面处理要求

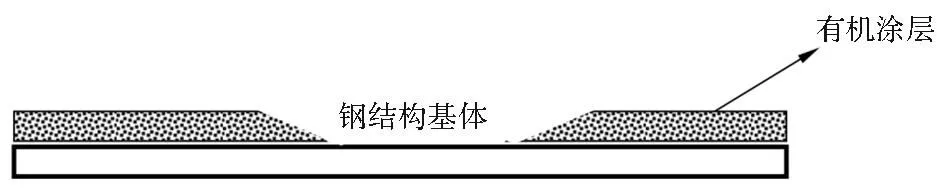

除锈后,结构体表面应达到《涂覆涂料前钢材表面处理表面清洁度的目视评定 第2部分:已涂覆过的钢材表面局部清除原有涂层后的处理等级》(GB/T 8923.2—2008)规范要求的PSt3级标准,即除锈周围表面附着的油漆涂层应牢固,且表面完好,附着力测试达到相关要求。除锈后表面在不借助工具观察的情况下,应无可见灰尘 ,无不牢固或已氧化的翘皮、生锈铁渣铁削、涂层和其它外来杂质(包括水溶性盐类和残留焊剂),金属基底要有金属光泽。锈蚀部位的表面处理后,与未锈蚀部位的过渡应修成坡口,坡面进行拉毛处理,如图1所示。

图1 锈蚀区域和未锈蚀区域过渡坡口示意图

锈蚀区域表面粗糙度:锈蚀部位的表面处理,遵循《公路桥梁钢结构防腐涂装技术条件》(JT/T 722—2023)规范要求,钢材表面打磨粗糙度应在 Rz35~70μm[2]。

对于表面除锈过程中产生的粉尘、漆皮、残渣等,应使用真空吸尘器或无油、无水的压缩空气及时清理表面,防止除锈后表面污染。清洁后的表面灰尘清洁度必须高于《涂覆涂料前钢材表面处理表面清洁度的评定试验 第3部分:涂覆涂料前钢材表面的灰尘评定(压敏粘带法)》(GB/T 18570.3—2005)规定的3级。

3 钢箱梁内部防腐涂装技术

3.1 钢箱梁防腐涂装常用材料和技术方法

(1)环氧富锌底漆

环氧富锌漆中掺有锌粉,使用前必须彻底搅拌,加入固化剂后再搅拌均匀,方可进行喷涂或涂刷。环氧富锌漆可与除醇酸等油性涂料外的大多数涂料配套使用。

(2)无机硅酸富锌底漆

无机硅酸富锌底漆漆膜与金属表面附着力较强,是目前桥梁采用最多的材料。建议使用大枪嘴喷枪喷涂,避免产生龟裂。

(3)无机硅酸富锌底漆表面的封闭

该材料多孔且易产生气泡、针眼等不利后果,因此建议采用雾喷法施工技术。

(4)环氧厚浆型中间面漆

该材料喷涂后表面比较粗糙,施工中需增加稀释剂的用量,确保固化后漆面美观。

(5)丙烯酸面漆

丙烯酸面漆宜作为最外层面漆使用,其它面漆涂装在该漆层表面易产生漆膜破裂。

(6)脂肪族聚氨酯面漆

对脂肪族聚氨酯面漆进行充分搅拌后,建议加入少量稀释剂,用小枪嘴进行多道喷涂,每道喷涂稍留有时间间隔。

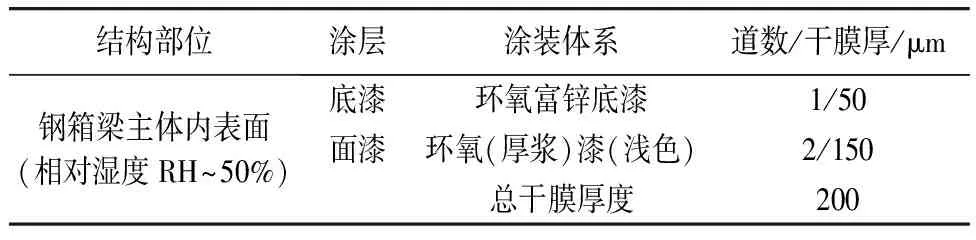

3.2 涂装配套体系

为确保防护效果,建议在原涂层体系中增加一道环氧富锌底漆(干膜厚度 50μm)。涂层配套体系见表1。

表1 局部重新涂装配套体系

3.3 涂装作业条件及注意事项

(1)涂装施工环境温度为5℃~38℃,钢板温度高于露点温度3℃以上,空气相对湿度不大于 85%。

(2)一般天气情况下,表面处理完后4h内必须完成防腐涂装。现场施工环境比较理想时,可以适当延后,但不宜超过12h。防腐涂装前必须进行一次除锈表面检查,涂装表面如果再次出现锈迹,则必须重新除锈。

(3)防腐涂层涂料在涂装前必须充分搅拌,一般使用电动或气动搅拌工具。对于使用两种材料混合的涂料,必须将两种材料先分别搅拌均匀,然后再按两种材料的配制比例混合并搅拌均匀。

(4)除锈后需进行防腐。表面多为细长或面积较小、形状复杂的形块,建议根据除锈后表面形状进行遮盖,只露出需防腐的表面及边缘。优先使用压力较大的高压无气喷涂,也可采用人工刷涂方式进行防腐,但刷涂后表面易出现横竖纹理。喷涂困难的部位可改用人工刷涂法进行涂装防腐。

(5)涂刷应做到涂料厚度均匀一致,严禁出现涂料流淌聚滴现象。先涂刷构件夹角等难以涂刷到的部位,然后涂刷构件表面容易刷到的部位。大面积表面应先涂刷上方,再涂刷下方;先涂刷左侧,再涂刷右侧。在涂刷第一遍底漆前,应先对焊缝构件夹角等涂刷困难部位预先涂刷一遍,确保这些特殊部位的漆膜厚度达到规范要求。

3.4 涂装后检验

(1) 在底漆涂层、锌铝涂层、富锌涂层、面层等涂层逐层涂装完毕后,应分别检验每层涂层干膜的厚度。

(2) 检验漆膜的厚度,可以使用杠杆千分测量法和磁性测厚仪法,也可以使用钢梁专用的漆膜测厚仪进行测量。

(3) 测量铝和锌的涂层厚度,可以使用磁性测厚仪法测量。

(4) 对钢梁表面或加劲肋等主要构件涂层进行抽验的比例不得低于20%,对次要构件涂层进行抽验的比例不得低于5%。每个构件至少检测3点。板梁、箱形梁每10m2至少检测3处,每处取1dm2,至少测 5点。

(5) 每层涂层厚度的平均值必须在规定设计厚度的90%及以上,涂膜厚度必须在规定厚度的80%以上,每个涂层测点的漆膜厚度不能超过规范要求平均值的30%。

4 结语

文章通过钢箱梁养护中三种除锈方法的试验分析,结合相关规范和文献资料,总结了钢箱梁锈蚀的原因以及钢箱梁除锈防腐的必要性。比较三种除锈方法的工艺和优缺点,综合考虑除锈质量、施工工期、费用消耗、经济效益等因素,建议选择机械除锈技术。同时,文章详细介绍了除锈后的清理、表面处理的要求和标准,并针对局部防腐涂装给出涂装配套体系及标准要求。由于跨海河大桥预防性养护研究尚处于起步阶段,为了减少锈蚀对钢箱梁安全性的影响,建议在快速锈蚀发生前,或至少在锈蚀达到稳定前,及时进行除锈和防腐涂装。