浅埋综采工作面运输巷主动式超前支护研究

罗 文, 黄庆享, 范东林, 陈苏社, 杜君武, 王生彪, 王庆雄, 王 巍, 郭 强

(1.国能神东煤炭集团有限责任公司, 陕西 神木 719315; 2.西安科技大学 能源学院, 陕西 西安 710054)

长壁综采工作面开采后, 在采场四周形成支承压力, 工作面前方超前支承压力随工作面的推进而向前移动。鉴于回采巷道安全稳定性受采动超前支承压力影响较大, 《煤矿安全规程》规定: 采煤工作面所有安全出口与巷道连接处超前压力影响范围内必须加强支护, 加强支护长度不得小于20 m, 但未对超前加强支护方式和参数作明确规定。

我国煤矿回采巷道超前加强支护方式由早期的木支护、金属摩擦支柱支护逐步发展为目前广泛使用的单体液压支柱支护、超前液压支架支护和单元式支护装置支护[1–3], 以上超前加强支护方式均为被动支护方式。随着智能化综采技术的发展, 工作面巷道断面日渐增大, 对减人提效的要求也日益提高, 超前单体被动式加强支护问题日益凸显[4]: ①巷道断面大, 支护装置安装劳动强度大,支护效率低, 安全性差, 容易引发伤人事故; ②增加了工作面端头作业人数, 支护成本增高, 不利于工作面减人提效; ③工作面超前加强支护工序多,巷道空间利用率低, 影响设备放置和人员通行; ④受巷道使用限制, 单体支护只能位于巷道侧边, 支护效果较差。

近年来, 我国煤矿巷道支护理念与技术不断创新和发展, 支护效果得到明显改善[5–7]。特别是巷道围岩条件比较稳定时, 许多巷道支护过度, 导致顶板在采空区出现悬顶, 针对此种情况部分矿井采取了提前退锚的方法来减少悬顶, 采取的被动超前支护和退锚措施增加了巷道作业人数和安全风险,与矿井智能化和少人化的发展趋势相悖[8–9]。尤其是对于仅受一次采动影响的运输巷, 超前加强支护方式亟待改进, 探索新的综采工作面主动式超前支护方式, 对实现工作面智能化和少人化具有重要意义。

目前, 关于综采工作面超前加强支护的问题,国内许多学者开展了相关研究。在综采工作面超前加强支护装备方面, 徐亚军等[10]研制了行走式单元超前液压支架, 提出了超前液压支架自适应理论; 闫殿华等[11]研究开发了迈步分体式超前液压支架组, 有效控制了平朔矿区综采工作面回风巷围岩变形, 完全取代了传统单体支柱支护; 王国法等[12]提出了“低初撑力+高工作阻力”的超前支护装备设计思路, 李明忠等[13]基于以上思路, 研发了具有避锚护顶、行走调控和斜坡式连接梁功能的超前液压支架组, 并在金鸡滩煤矿大采高工作面大断面回采巷道成功应用。

在综采工作面主动式超前支护技术方面, 有关学者提出了采用注浆锚索替代超前单体及超前支架。注浆锚索是主动支护方式, 其结合了注浆和锚索的双重优点, 既能锚固岩体, 浆液又能填充裂隙、固结破碎岩体以增强围岩强度, 可有效减小巷道的变形, 在加强支护动压巷道、深部软岩巷道、大断面硐室等方面已经取得显著效果[14–15]。谢龙等[16]采用理论分析和数值模拟方法, 得到注浆锚索浆液扩散半径与注浆压力、注浆时间成正相关关系, 并在寸草塔二矿31204工作面成功应用, 取消了超前单体和超前支架; 马振乾等[17]采用新型中空注浆锚索解决了动压大变形巷道锚杆锚固力容易衰减和丧失等问题, 并在芦岭煤矿破碎围岩巷道成功应用; 张文康等[18]提出了针对岩巷采用的高预紧力、高强度、高刚度和高锚固点即“四高”锚杆支护、注浆锚索加固支护结合底板卸压的联合支护技术。

在综采工作面主动式超前支护与围岩控制机理及适用性方面, 姚强岭等[19]建立了回采工作面主动式超前支护围岩稳定性控制力学模型, 确定了锚杆(索)及围岩支护强度, 实现了回采巷道服务全周期一次性主动支护, 并在新汶矿业集团、山西焦煤集团等多个矿区成功应用; 王宜清等[20]根据巷道围岩力学模型计算了超前支承压力, 并提出了分区域主动式超前支护方案; 姚强岭等[21]结合巷道地质条件设计锚杆(索)主动式超前支护技术参数, 对试验巷道的矿压显现规律进行动态监测, 对围岩松动圈发育程度进行了量化分析, 验证了支护思路的技术可行性; 李建忠等[22]通过研究得出, 锚杆预应力仅占锚杆主动式支护应力的一小部分, 但其对锚杆主动支护应力场分布有很大的影响; 段继全[23]通过对回采巷道主动式超前支护强度校验及可行性评价, 在长平煤矿采用锚索工字钢提前补强替代了单体架棚支护, 降低了工人劳动强度。综上分析, 在围岩条件较好的情况下, 综采工作面主动式超前加强支护相对传统单体支柱被动式支护方式具有明显优势和可行性, 值得发展和推广。

笔者以榆家梁煤矿52305工作面运输巷为背景,基于矿压实测和数值模拟, 对比分析了单体加强支护和锚杆(索)主动加强支护两种情况下的巷道围岩安全稳定性; 理论分析了支护强度并校验了现场支护方案的适应性及安全性; 综合论证了运输巷取消单体被动支护的可行性, 并进行了工程实践验证。

1 巷道围岩力学性质及其稳定性分析

1.1 工作面概况

榆家梁煤矿52305工作面开采5–2煤层, 煤层埋深平均140 m, 倾角1°~3°。工作面地质条件简单,采用走向长壁综合机械化采煤方法, 采高3.1 m。工作面宽度为322.0 m, 推进长度为2 076.7 m, 巷道布置情况如图1所示。

图1 52305工作面平面布置Fig.1 Layout plan of 52305 working face

运输巷为矩形, 宽5.5 m、高3.2 m; 直接顶为细粒砂岩或中粒砂岩, 平均厚度13.8 m, 稳定性一般; 基本顶为粉砂岩, 硬度中等, 平均厚度24.2 m,属较稳定型(Ⅱ); 直接底为粉砂岩, 平均厚度11.2 m,大部分为稳定型, 工作面顶、底板岩性及柱状如图2所示。

图2 52305工作面顶、底板岩性及柱状图Fig.2 Lithology and columnar section of the roof and floor plates of 52305 working face

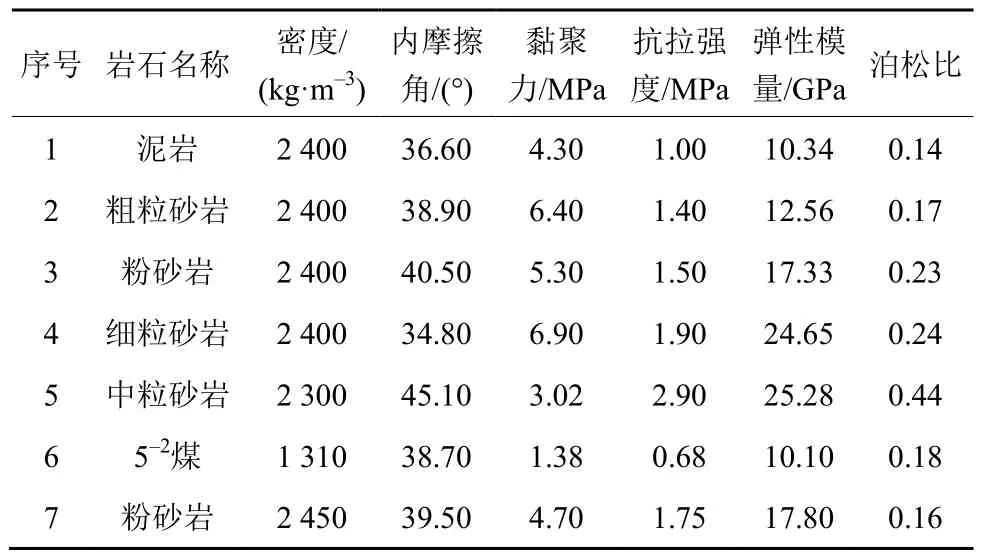

对运输巷顶板和煤帮取样, 测得直接顶砂岩抗压强度为46.43 MPa, 抗拉强度为2.90 MPa, 黏聚力为3.02 MPa, 内摩擦角为45.10°; 煤层抗压强度为27.86 MPa, 抗拉强度为0.68 MPa, 黏聚力为1.38 MPa, 内摩擦角为38.70°, 煤岩物理力学参数见表1。

表1 工作面煤层及顶、底板物理力学参数Table 1 Physical and mechanical parameters of coal and rock in the 52305 working face

1.2 运输巷围岩稳定性

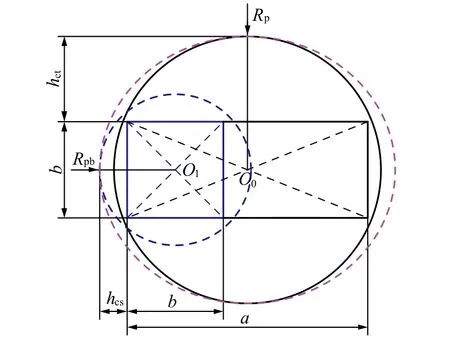

基于巷道围岩松动圈理论[24–25], 在考虑52305工作面运输巷宽高比(宽高比为1.72)对松动圈影响的基础上, 建立了大跨度矩形巷道等效圆法围岩松动圈修正模型, 如图3所示。

图3 大跨度矩形巷道围岩松动圈修正模型Fig.3 Modified model for loose zone of surrounding rock in large-span rectangular tunnels

顶板松动圈范围hct及两帮松动范围hcs分别为

式中,p0为原岩应力, MPa;C为围岩黏聚力, MPa;φ为围岩内摩擦角, (°);a为巷道宽度, m;b为巷道高度, m。

将相关参数代入式(1)和式(2), 计算得到运输巷顶板松动圈高度为1.29 m, 两帮松动圈深度为0.75 m, 均为中松动圈, 属于较稳定型。

2 运输巷矿压显现规律实测分析

现场实测了运输巷无采动阶段和采动超前支承压力影响阶段的锚杆(索)承载特性、两帮应力分布规律、围岩移动变形规律和内部裂隙发育特征,掌握了52305工作面运输巷单体被动式超前加强支护条件下运输巷矿压显现规律和围岩稳定性。

2.1 顶板锚杆和锚索承载特性监测

(1)锚杆锚索承载特性监测方案

提前在52305工作面运输巷标记9组测站, 测站1距离工作面开切眼1 355 m。测站1、测站2、测站3间距10 m, 测站3、测站4、测站5、测站6和测站7间距25 m, 测站7、测站8和测站9间距50 m。每个测站锚杆(索)编号如图4所示, 锚杆锚索测站位置布置如图5所示。52305工作面自开切眼推进至1 350 m时, 与测站1距离5 m时开始监测。

图4 测站锚杆和锚索编号Fig.4 Number of anchor bolts and cables for measuring stations

图5 测站位置布置平面图Fig.5 Layout plan of measuring station

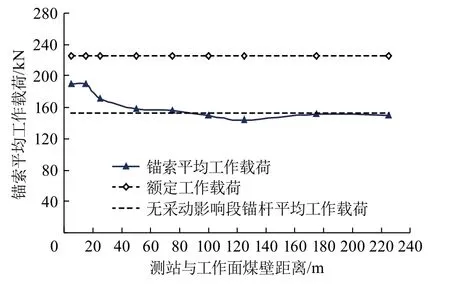

(2)不同阶段顶板锚杆(索)工作承载规律

无采动影响阶段, 顶板锚杆工作载荷为20~23 kN, 平均22 kN, 最大工作载荷为其预紧力(20 kN)的115%, 额定工作载荷(50 kN)的46%。顶板锚索工作载荷为147.9~156.9 kN, 平均152.1 kN,最大工作载荷为额定工作载荷(225 kN)的69.7%,预紧力(180 kN)的87.2%。因此在无采动影响阶段,顶板锚杆(索)均处于预紧力工作状态, 锚索处于预紧力衰减工作状态。

采动影响阶段, 各测站顶板锚杆载荷为21.4~41.2 kN, 最大工作载荷为额定工作载荷的82.4%,是无采动影响阶段的1.8倍。顶板锚索工作载荷为157.6~190.3 kN, 最大工作载荷为额定工作载荷的84.6%, 是无采动影响区的1.2倍。不同阶段顶板锚杆、锚索工作载荷分布规律如图6和图7所示。

图6 顶板锚杆工作载荷变化规律Fig.6 Variation law of working load of roof bolts

图7 顶板锚索工作载荷变化规律Fig.7 Variation law of working load of roof cables

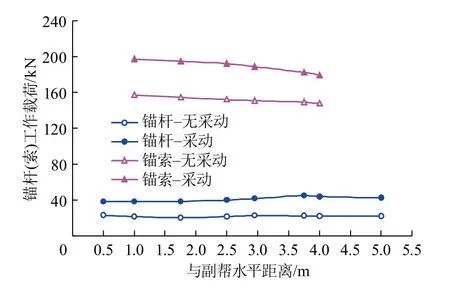

(3)巷道剖面顶板锚杆(索)工作承载规律

无采动影响时, 运输巷沿倾向锚杆载荷分布基本对称, 锚索靠副帮稍大。处于采动影响峰值时,巷道每排内的顶板锚杆工作载荷分布副帮侧略小,锚索工作载荷靠副帮稍大, 如图8所示。

图8 巷道剖面顶板锚杆锚索工作载荷分布Fig.8 Distribution of working load of roof bolts and cables along the roadway section

总体上, 锚杆和锚索工作载荷自工作面煤壁前方50 m开始上升, 煤壁前方25 m明显上升, 煤壁前方5~15 m内达到峰值。顶板锚杆、锚索未发生屈服和断裂, 锚杆(索)工作载荷在额定工作载荷的85%以内, 尚有一定余量, 巷道围岩安全稳定。采动影响区域, 靠近副帮侧顶板锚杆工作载荷受单体支护影响, 工作载荷略低于正帮侧, 锚索工作载荷分布不受单体支护影响。

2.2 两帮超前支承压力分布规律

(1)两帮应力监测方案

在运输巷提前布置6组测站, 每个测站布置2个钻孔应力计, 分别位于巷道的正帮和副帮。第1和2组测站间距5 m, 第2~6组测站间距10 m, 两帮应力监测方案如图9所示。采用GZY60(A)型矿用本安型钻孔应力监测设备在工作面推进至距离测站5 m左右时开始记录监测数据, 连续监测5 d直至工作面推进至测站6。

图9 两帮应力监测方案Fig.9 Two side stress monitoring plan

(2)两帮应力分布规律

实测工作面煤壁前方不同距离两帮支承应力变化规律如图10所示, 自工作面煤壁前方20 m两帮应力开始上升, 工作面煤壁前方15 m以内上升明显, 在工作面煤壁前方5 m左右达到峰值。正帮应力峰值系数1.5; 副帮应力峰值系数1.4, 应力分布基本对称。

图10 煤壁前方两帮支承压力分布规律Fig.10 Distribution law of support pressure on the two sides in front of the coal wall

2.3 运输巷围岩变形及松动圈发育特征

工作面煤壁前方运输巷两帮和顶、底板变形和围岩松动圈发育规律如图11所示。

图11 运输巷围岩移动变形规律及围岩裂隙发育特征Fig.11 Movement law and cracks characteristics of surrounding rock in transportation roadway

由图11可知, 至工作面煤壁前方25 m开始两帮和顶、底板变形平缓增加; 至工作面煤壁前方15 m两帮和顶、底板变形量开始明显增加; 至工作面煤壁前方2 m左右两帮最大移近量为24 mm, 顶、底板最大移近量为13 mm。

钻孔窥视表明, 工作面煤壁前方5 m以外未见明显松动破坏, 工作面煤壁前方5 m以内的顶板松动圈发育高度为0.5~0.8 m, 正帮(回采帮)松动圈深度为0.45 m, 副帮(煤柱帮)松动圈深度为0.38 m, 采动影响区围岩松动圈发育特征如图12所示。

图12 采动影响区运输巷最大松动圈发育特征Fig.12 Development characteristics of the maximum loosening zone in the transportation roadway of the mining affected area

实测表明, 采用单体超前加强支护时, 运输巷超前加强支护段锚杆(索)承载富余, 围岩变形和松动破坏范围较小, 围岩安全稳定。

3 不同超前加强支护方式的数值模拟分析

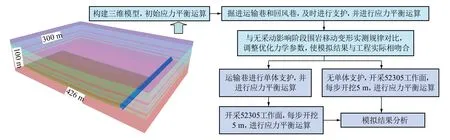

3.1 模型构建

为验证运输巷取消单体被动超前加强支护的可行性, 采用FLAC3D对比分析了“单体+锚杆锚索支护”和“锚杆锚索基本支护”两种情况下, 采动超前支承压力范围内运输巷的安全稳定性。

模型尺寸为426 m×300 m×100 m(长×宽×高),顶部施加1.75 MPa的等效均布覆岩压力, 四周边界采用水平位移约束, 底面采用固定位移约束, 5–2煤层原岩应力为3.5 MPa。构建的三维模型及模拟步骤如图13所示。

图13 FLAC3D数值模型Fig.13 FLAC3D numerical calculation model

根据52305工作面运输巷现场支护参数, 采用Cable建模对锚杆、锚索支护进行数值模拟, 顶板锚杆间距0.80~1.25 m, 排距1.00 m, 长度2.10 m。锚索间距1.50 m, 排距4.00 m, 长度8.00 m。

3.2 模型可靠性验证

为验证数值计算模型的可靠性, 将单体支护条件下超前支承压力影响段运输巷围岩移动变形模拟结果与现场实测进行了对比, 如图14所示。数值模拟得出的运输巷顶、底板移近量最大值为14 mm, 两帮移近量最大值为26 mm, 与现场实测结果基本吻合, 数值计算模型力学参数见表2。

表2 数值计算模型力学参数Table 2 Numerical simulation mechanical parameters

图14 围岩移动变形结果对比Fig.14 Comparison results of surrounding rock movement and deformation

3.3 不同加强支护方式围岩稳定性分析

根据数值模拟结果可知, 工作面充分采动后,运输巷正帮3 m深处的应力峰值为5.5 MPa, 峰值系数为1.60, 位于煤壁前方6 m处, 支承压力影响范围为24 m。运输巷副帮3 m深处应力峰值为5.0 MPa,峰值系数为1.43, 位于煤壁前方6.5 m处, 支承压力影响范围为24 m, 与实测结果基本吻合。根据上述分析, 运输巷两帮受超前支承压力影响显著区域位于煤壁前方6 m处, 以该位置作为主要研究对象,分析“单体+锚杆锚索支护”和“锚杆锚索基本支护”两种情况下的围岩稳定性。

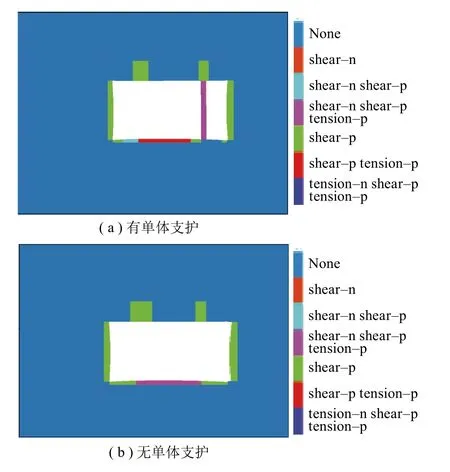

(1)围岩控制效果分析

“单体+锚杆锚索支护”条件下, 单体支柱使巷道顶板浅层0.5 m以内的压应力由1.5 MPa增加到2.0 MPa, 运输巷副帮侧一排锚杆(索)受力略有减弱。单体支护对顶板0.5 m以上的顶板压应力区作用微弱, 如图15所示。

图15 有单体支护的围岩控制效果Fig.15 Control effect of surrounding with individual support

单根锚杆对顶板的挤压力为2.5 MPa, 支护范围为0.16 m2, 对顶板2 m内的岩层具有较明显的支护作用。单根锚索对顶板的挤压力为5.0 MPa, 支护范围为0.25 m2, 对顶板8 m内的岩层具有较明显的支护作用, 无单体支护的围岩控制模拟效果如图16所示。

图16 无单体支护的围岩控制效果Fig.16 Control effect of surrounding rock without individual support

运输巷取消单体支护后, 巷道围岩垂直应力分布与有单体支护时基本一致, 顶板以上均形成了厚度较大的有效压应力区, 锚杆(索)主动式支护对顶板具有很好的支护效果。

(2)围岩移动变形及塑性区发育特征分析

单体支柱使顶板0.6 m以内的顶板垂直位移由15 mm减小到10 mm。有、无单体支护时, 顶板下沉量均在15 mm以内, 两帮移近量均在26 mm以内(图17), 围岩总体移动变形规律基本一致; 顶板塑性区高度均在1.1 m以内, 两帮塑性区深度均在0.6 m以内(图18), 并无明显差异, 与现场实测基本吻合。

图17 巷道围岩垂直位移分布Fig.17 Vertical displacement distribution of roadway surrounding rock

图18 巷道围岩塑性区分布Fig.18 Plastic zone distribution in surrounding rock

综上所述, 采动支承压力影响下, 单体支柱仅对顶板0.6 m以内局部浅层顶板具有一定的支撑作用, 其支护范围和强度远小于锚杆和锚索的协同支护。取消单体支护后, 运输巷围岩应力, 顶、底板和两帮移近量, 围岩塑性区变化不大。数值模拟结果表明, 运输巷超前支承压力影响区的锚杆和锚索协同支护强度能够保证巷道的安全, 副帮侧单体支护对巷道的支护作用有限, 具备取消单体支护的条件。

4 运输巷现场支护强度及安全性理论校验

现场实测和数值模拟均表明, 52305工作面运输巷单体超前加强支护段, 围岩安全稳定。基于以上研究, 采用理论计算研究现场支护参数的支护强度, 评估其适应性和安全性, 校验数值模拟的可靠性, 为进一步确定运输巷合理的超前加强支护方式提供依据。

4.1 考虑两帮破坏的巷道自稳平衡拱理论

巷道在开挖未支护的情况下, 围岩在一定状况下可以达到自稳状态, 该状态巷道围岩能够抵抗正常的地应力作用, 称为巷道围岩自稳平衡现象[26]。合理的巷道支护应将“底板–两帮–顶板”视为一个系统, 考虑底板和两帮对顶板自稳平衡拱的影响, 按照巷道自稳平衡拱理论确定锚杆和锚索的支护范围[27]。一般而言, 两帮的极限平衡圈深度与松动圈接近, 而顶板的极限平衡圈高于松动圈。

鉴于52305工作面运输巷围岩属于较稳定型,底板未见底臌现象, 笔者采用考虑两帮破坏的巷道自稳平衡拱(图19)计算运输巷锚杆和锚索的支护参数。

图19 考虑两帮破坏的巷道自稳平衡拱示意Fig.19 Schematic diagram of roadway self stable equilibrium arch considering two sides failure

(1)运输巷两帮的极限破坏深度

无支护条件下, 巷道两帮的破裂面近似与巷道帮部呈(90°-φ)/2夹角, 两帮最大破坏深度计算式为

式中,c为两帮最大破坏深度, m;φ为帮部岩层内摩擦角, (°)。

(2)顶板的自然冒落拱高度

巷道顶板自然冒落拱高度的计算式为

式中,α为煤层倾角, (°);k为顶板岩层稳定性系数;f为顶板普氏系数。

(3)自稳平衡拱高度

考虑两帮的破坏深度时, 巷道的等效宽度为a+2c, 顶板自稳平衡拱高度的计算式为

式中,h为顶板自稳平衡拱高度, m;γ覆岩平均容重, kN/m3;H为巷道埋深, m;t0σ为顶板岩层抗拉强度, MPa。

4.2 运输巷支护参数理论计算

(1)锚杆和锚索的长度

锚杆(索)长度的计算式为

式中,L为锚杆(索)长度, m;L1为锚杆(索)外露长度,m;L2为锚杆(索)有效长度, m;L3为锚杆(索)锚固长度, m。

根据上述分析, 锚杆有效长度应大于自然冒落拱高度, 锚索有效长度应大于自稳平衡拱高度。

(2)锚杆和锚索的锚固力

锚杆(索)的锚固力应不小于被支护岩层的质量,不稳定岩层压力的计算式为

式中,q为不稳定岩层压力, kPa。

考虑到锚固效果, 设计锚固力Q=KqS, 其中,K为安全系数, 一般取1.5~2.0;S为单根锚杆锚固面积, 取1.0 m2。

(3)锚杆和锚索的直径

根据杆体承载力与锚固力等强度原则, 锚杆(索)直径计算公式为

式中,d为锚杆(索)直径, mm;tσ为杆体抗拉强度,MPa。

(4)锚杆和锚索的间排距

根据每根锚杆锚固力大小和不稳定岩层压力确定锚杆间距l1与排距l2, 则锚杆间排距应满足:

根据实践经验, 锚索支护密度不宜过大, 否则会增加支护成本和降低成巷速度, 对于一般巷道,通常每2~3排锚杆布置1~2根锚索, 取锚杆排距的整数倍。

(5)理论计算参数

52305 工作面运输巷宽5.5 m, 高3.2 m。顶板岩层稳定性系数为0.7, 抗拉强度为2.9 MPa, 普氏系数为4.64; 煤层内摩擦角为38.7°, 倾角为1°; 覆岩平均容重为25 kN/m3, 埋深为140 m; 安全系数为1.7。锚杆外露长度0.05 m, 锚固长度0.6 m, 杆体抗拉强度为500 MPa。锚索外露长度0.24 m, 锚固长度1.2 m, 抗拉强度为1 100 MPa。

将以上参数代入式(3)~(9), 得到, 自然冒落拱高度为1.1 m, 锚杆长度不小于1.75 m; 自稳平衡拱高度为3.3 m, 锚索长度不小于4.74 m。锚杆锚固力不小于47 kN, 锚索锚固力不小于140 kN。锚杆直径不小于11 mm, 锚索直径不小于13 mm。锚杆间排距满足l1l2≤1.7, 当锚杆间排距相等时, 间排距不超过1.3 m。

4.3 运输巷现场支护强度适应性及安全评价

(1)运输巷现场锚网的基本支护参数

运输巷宽度5.5 m, 高度3.2 m。顶板锚杆型号为φ18 mm×2 100 mm螺纹钢锚杆, 每排5根, 间距0.80~1.25 m, 排距1.0 m。锚索型号为φ21.6 mm×8 000 mm钢绞线锚索, 每排3根, 排距4 m, 间距1.5 m。副帮每排布置3根φ27 mm×2 100 mm玻璃钢锚杆, 间距1.2 m, 排距1.0 m, 呈矩形布置, 正帮不支护。锚杆锚固力85 kN, 锚索锚固力225 kN。

根据理论计算, 52305工作面运输巷的基本支护参数为: 锚杆长度1.8 m, 锚索长度5 m。现场支护参数均高于理论计算结果, 详情见表3。

表3 运输巷顶板支护参数与理论计算结果对比Table 3 Comparison of real roof support parameters and theoretical calculation of the transportation entry

(2)运输巷超前加强支护方式

在运输巷基本支护参数的基础上, 采用单体靠副帮0.8 m单排布置进行超前加强支护, 间距2 m,共12根。超前加强支护距离22 m。单体液压支柱型号DW32–400/110, 工作阻力400 kN, 油缸直径110 mm。超前加强支护段支护断面如图20所示。

图20 运输巷超前加强支护段断面支护布置Fig.20 Cross section diagram of advanced reinforced support section for transportation roadway

(3)运输巷顶板超前支护强度校核

运输巷顶板单位面积超前加强支护强度为

式中,P为单位面积超前加强支护强度, kN/m2;n1,n2和n3分别为长度l范围顶板锚杆、锚索和单体数量;Qmg,Qms和Qdt分别为锚杆锚固力、锚索锚固力和单体支撑力, kN;l为相邻两排锚索排距, m。

运输巷超前加强支护段顶板额定支护强度为

式中,P0为超前支护段额定支护强度, kN/m2;K0为采动应力系数;L0为锚杆锚入顶板深度, m。

根据52305工作面运输巷地质条件及现场支护参数可知, 锚杆和锚索的锚固力分别为85 kN和225 kN, 单体支柱的支撑力为400 kN。相邻两排锚索距离为4 m。每4 m范围内共有20根锚杆、3根锚索和2根单体支柱, 采动应力系数取1.8, 锚杆锚入顶板深度取2.0 m。将相关参数代入式(10)和式(11),得到超前加强支护段顶板的额定支护强度为90 kN/m2。现场支护强度为144 kN/m2, 其中单体支柱提供的支护强度为36 kN/m2, 锚杆和锚索提供的支护强度为108 kN/m2。

理论计算结果表明, 运输巷超前加强支护强度是顶板额定支护强度的1.6倍, 明显富余, 巷道围岩安全稳定。取消单体支护后, 运输巷支护强度是顶板额定支护强度的1.2倍, 仍有20%的富余量。验证了数值模拟结果的可靠性, 52305工作面运输巷具备取消单体被动支护的条件。

5 工程试验

根据上述研究结果可知, 52305工作面运输巷具备取消单体被动支护的条件, 榆家梁煤矿据此在52305工作面运输巷超前加强支护段进行了取消单体支护工程试验。试验期间, 对工作面超前6 m范围内的锚杆(索)进行了承载特性监测, 靠近副帮侧的锚杆平均工作载荷较有单体支护时增加了7.5%,其他锚杆工作载荷变化不大(图21), 锚索工作载荷与有单体支护时基本一致。

图21 煤壁前方6 m以内巷道剖面顶板锚杆载荷分布Fig.21 Load distribution of roof bolts on the profile of transportation roadway within 6 m in front of the coal wall

总体上, 锚杆(索)工作载荷均在额定范围以内。工作面煤壁前方20 m内顶、底板和两帮移近量很小, 两帮无片帮现象, 围岩安全稳定。取消单体支护后煤壁前方运输巷围岩状况如图22所示。

图22 取消单体支护后运输巷围岩现场状况Fig.22 On site condition of surrounding rock along the transportation roadway after the cancellation of single hydraulic prop

实践表明, 52305工作面运输巷超前加强支护段取消单体支护后, 减少了端头作业人员数量, 工作面推进速度和生产效率明显提高。

6 结 论

(1)基于巷道围岩松动圈理论, 建立了大跨度矩形巷道等效圆法围岩松动圈修正模型, 得出52305工作面运输巷围岩属于较稳定型。

(2)现场实测掌握了采动超前支承压力规律、围岩变形和松动圈及锚杆锚索工作阻力。运输巷超前加强支护段锚杆(索)承载富余, 围岩变形和松动破坏范围较小, 围岩安全稳定。

(3)基于实测进行了数值模拟, 结果表明运输巷超前单体支柱仅对顶板浅层局部岩层具有支撑作用, 其支护影响范围和强度远小于锚杆和锚索协同支护作用。取消单体支护后, 运输巷围岩移近量和塑性区变化不大。

(4)采用巷道自稳平衡拱理论, 考虑两帮破坏的等效影响, 计算了运输巷合理支护参数, 并对超前支护强度进行了校验。运输巷现行顶板支护是额定支护强度的1.6倍, 取消单体支护后支护强度仍有20%的富余, 具备取消单体支护的条件。

(5)实践表明, 榆家梁煤矿52305工作面运输巷取消单体超前加强支护后, 围岩安全稳定, 减少了端头作业人数, 工作面推进速度明显提高。