煤矿岩层压裂技术与装备的发展方向

康红普, 冯彦军, 赵凯凯

(1.中煤科工开采研究院有限公司, 北京 100013; 2.天地科技股份有限公司 开采设计事业部, 北京 100013; 3.煤炭智能开采与岩层控制全国重点实验室, 北京 100013)

1 研究现状

我国煤矿分布地域较广, 岩层赋存特征呈多样化, 开采深度跨度范围较大, 不同煤矿的采掘工艺及施工技术也差异显著。随着煤矿开采深度、强度和广度的增加, 与岩层控制相关的难题也越来越多。我国坚硬顶板赋存煤层约占30%, 覆盖50%以上的矿区。我国东部、中部和西部地区很多煤矿采煤工作面存在坚硬难垮顶板, 其未及时破断、垮落, 会造成大面积悬顶, 引起应力和能量持续积聚,导致工作面来压步距增大, 动载系数增高, 矿压显现强烈, 出现冒顶、片帮及液压支架破坏等现象,更甚会发生人员伤亡事故。为了保证采煤工作面的安全、快速推进, 迫切需要研发工作面坚硬顶板弱化技术。另外, 对于千米深井巷道、强采动巷道及冲击地压巷道等高应力巷道, 仅采用支护加固法很难有效控制围岩变形, 保持围岩稳定, 因此需进一步研究与应用巷道围岩卸压技术。

岩层压裂技术是通过向岩层中注入高压流体,使其产生裂缝或重启天然裂缝, 从而形成裂缝网络。在煤矿岩层控制中应用压裂技术主要有两个目的: 一是在岩层中形成缝网, 改造岩层结构、改变岩层力学性质及调整岩层应力, 弱化坚硬岩层;二是在岩层中产生定向裂缝, 切断顶板, 减小悬顶及采动影响。近年来, 煤矿岩层压裂技术发展较快, 形成了地面压裂、井下区域压裂及局部压裂立体化技术[1], 如图1所示。

图1 煤矿岩层水力压裂技术

地面压裂技术是将压裂设备放置在地面, 从地面打钻孔至目标岩层进行压裂。地面压裂技术可弱化采煤工作面顶板的高位岩层, 压裂范围较大, 可对整个采煤工作面以及采区上方岩层进行改造[2], 在大同、彬长、陕北等矿区有广泛应用。井下区域压裂技术既可用于采煤工作面也可用于巷道上方的岩层弱化; 局部压裂技术主要用于采煤工作面初次放顶和高应力、强采动巷道卸压, 这些压裂技术已得到广泛应用。在压裂装备方面, 地面压裂主要采用石油行业的传统装备; 井下压裂装备从最初排量为90 L/min的手动控制泵站发展到现在的井下远程集控大排量压裂装备组, 压裂能力不断提高, 尽可能适用于不同的岩层条件。我国煤矿岩层地质条件复杂多变, 开采技术条件和方式多元化,因此岩层压裂技术与装备均有较大的提升空间。

2 存在问题

煤矿岩层压裂技术在实施过程中, 主要包括压裂设计、钻进成孔、压裂造缝和效果监测与评价等4个阶段, 每个阶段的主要目标任务如图2所示。

图2 煤矿岩层压裂技术实施流程

压裂设计阶段的主要任务包括: 压裂模式及工艺选择、压裂层位判别与岩层可裂性评价、三维水力压裂数值模拟与缝网设计、压裂钻孔布置与压裂施工参数确定等; 钻进成孔阶段的主要任务包括: 定向钻机及钻进工具选择、工程及地质参数随钻测量、孔壁稳定性分析及固孔作业、孔内可压性评价与压裂点位精准判别等; 压裂造缝阶段的主要任务包括: 压裂泵组及封隔压裂工具选择、缝控压裂技术实施、压裂液及暂堵剂应用、风险预警与远程控制等; 效果监测与评价阶段的主要任务包括: 裂缝扩展方位与几何尺寸实时监测、煤矿围岩应力监测、顶板破断微震能量监测、顶板垮落、围岩变形监测、支架工况与支护体受力监测等[3]。

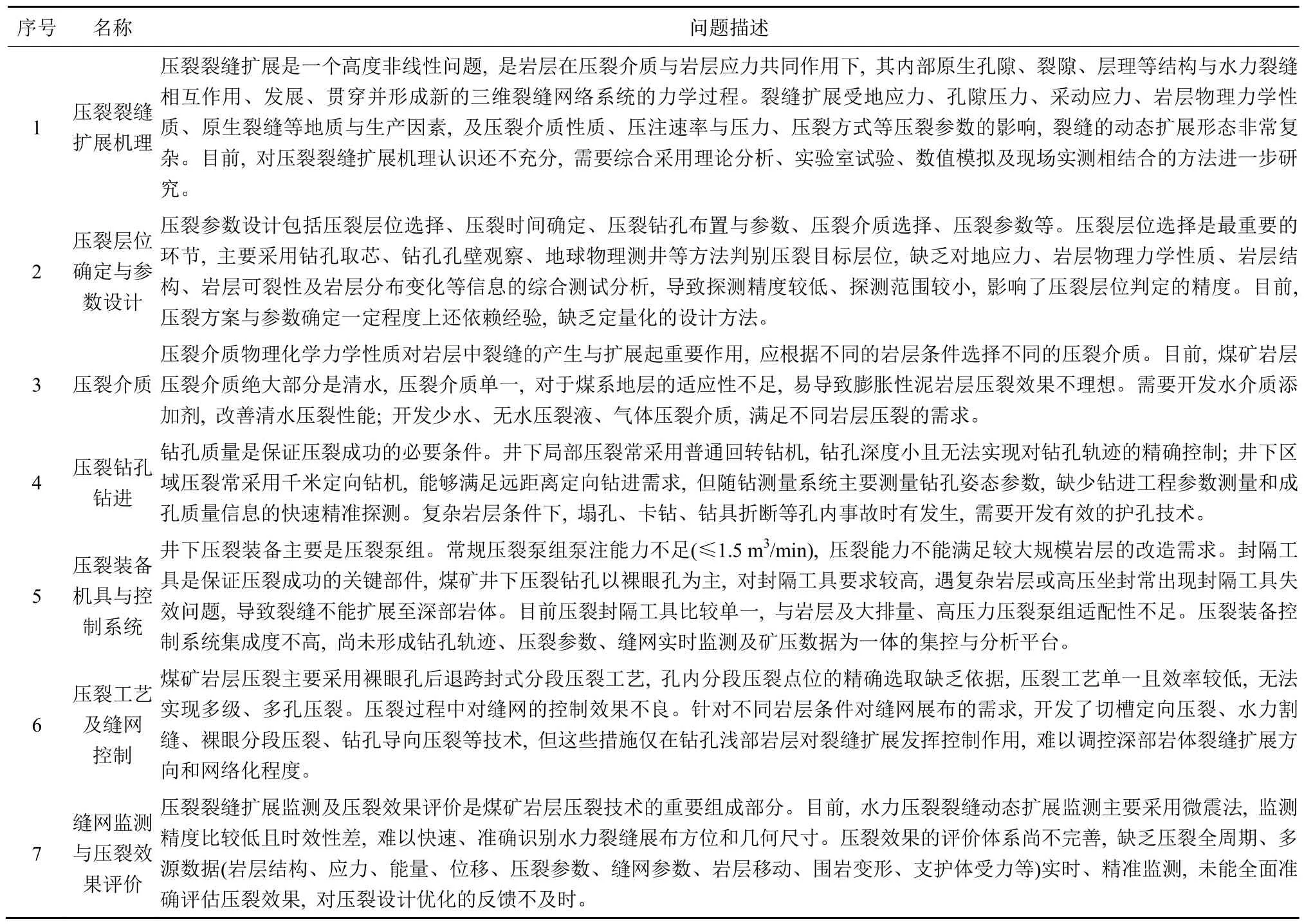

岩层压裂技术虽然在很多煤矿得到应用, 也取得较好效果, 但在现场实践中还存在诸多不足。原因主要有两方面: 一是岩层压裂技术涉及诸多方面, 包括压裂机理、介质、参数、工艺、装备及裂缝展布监测及压裂效果评价等, 机理复杂、不确定性大、直接监测较为困难; 二是影响岩层压裂效果的因素众多, 不仅包括岩层分布、岩体物理力学性质、岩体结构、地应力等, 还与采掘布置方式、工作面与巷道的参数等有密切关系。目前, 煤矿岩层压裂技术与装备存在的主要问题见表1, 主要是压裂裂缝的扩展机理需要进一步深化; 压裂设计的科学性与合理性有待进一步提高, 特别是提高压裂目标层位判别的精准性; 钻孔钻进技术的适应性需要提高, 随钻测量仪器适应性较差; 压裂介质主要是水, 需要开发适应不同岩层的压裂介质体系; 压裂装备自动化、智能化水平较低, 压裂能力有待进一步提升; 压裂工艺及封隔工具单一, 不能有效控制缝网形态; 裂缝展布监测精度不高, 压裂效果评价体系有待完善等。

表1 煤矿岩层压裂技术与装备存在的主要问题

3 发展方向

针对煤矿岩层压裂技术与装备存在的问题, 提出未来的发展方向(图3): 压裂理念为超前主动、区域化、一体化(与采掘部署); 压裂设计定量化、可视化、动态化; 压裂工艺精准化; 压裂装备自动化、智能化; 压裂监测多源化、精确化、实时化。

图3 煤矿岩层压裂技术与装备发展方向

(1)压裂理念。在时间上, “超前主动、区域先行”, 压裂与采掘部署一体化设计。在矿井开拓、准备、开采等不同阶段超前主动压裂改造顶板岩层, 实现“先裂后掘”、“先裂后采”。在空间上, 区域化、立体化。根据实际条件因地制宜, 选择不同压裂模式, 包括井下压裂、地面压裂、井–地联合压裂等。区域化要求有效改造岩层范围大、效率高, 可改善区域性应力环境, 钻进与压裂泵组能力大幅提升; 立体化要求根据围岩条件可实施低位、中位及高位岩层压裂, 改造近场与远场的岩层。

(2)压裂设计。目标层位的确定是压裂工程的关键。需要开发基于地质力学原位测试、测井技术的压裂目标层位判别技术与岩层可裂性评价方法, 保证压裂层位的精确判定。压裂设计参数包括钻孔布置与参数、压裂泵流量与压力、封孔与压裂点位置参数等, 需要采用压裂理论分析、实验室试验、大型数值仿真及现场实测相结合的手段, 将压裂设计逐步由定性转为定量, 通过可视化方法预测裂缝网络的展布, 并根据岩层条件变化, 动态调整压裂参数。

(3)压裂工艺。开发多参量随钻测量技术, 提高钻进轨迹控制精度。研发固孔工艺与技术, 精准确定封孔与压裂点位置。开发多元化缝控压裂技术,及高效射孔、切缝等技术, 研发高效压裂介质、暂堵剂等, 实现压裂缝网展布的精准控制。

(4)压裂设备。压裂装备主要包括钻机、压裂泵组及压裂参数监测仪器等。钻机应发展全自动上下钻杆、无线遥控操作、全自动钻进及智能防卡钻等关键技术; 井下压裂泵组向远程操控、自动无极精准调控方向发展; 压裂施工作业要实现泵注流量和压力实时跟踪、压力流量匹配及时分析、风险故障预警和远程自动调控等功能。实现钻孔、压裂设备的自动化、智能化升级, 达到减人提效的目的。

(5)压裂效果监测与评价。通过多传感器融合,如通过传统三分量检波器微震和分布式声波传感(DAS)的联合监测, 提高压裂裂缝的监测精度。融合压裂全周期多源数据, 构建压裂大数据平台, 实时分析并生成相应的数据模型; 基于人工智能技术, 提高压裂效果评价的准确性, 并能实时进行信息反馈, 不断优化压裂设计。

总之, 煤矿岩层压裂应遵循“超前主动、区域先行、先裂后掘、裂后再采”的治理理念。瞄准“区域化、立体化、数字化、可视化、精准化、自动化、智能化”的目标, 加快开发定量化的压裂设计方法, 高效精准的压裂工艺与技术, 自动化、智能化的压裂装备, 多源化、实时化、智能化的压裂效果监测与评价技术, 不断提高煤矿岩层压裂技术与装备的成套性与适用性, 并制订岩层压裂技术标准与规范, 使岩层压裂技术成为煤矿岩层灾害防控的有效手段, 为煤矿的安全高效生产提供技术保障。