葡萄枝条捡拾粉碎收集机设计与试验

王治民 何磊 周艳 宋龙 朱贺 卢雨

摘要:针对葡萄枝条修剪量大、资源化利用率低、离园成本高等问题,设计一种集集条、捡拾、粉碎、收集作业为一体的葡萄枝条捡拾粉碎收集机。阐述整机结构和工作原理,并结合葡萄枝条特性,设计与分析集条装置、捡拾喂入装置、粉碎装置等关键部件。性能试验结果表明:在葡萄枝条平均含水率为60.5%的条件下,作业速度为1.4 km/h、粉碎轴转速为2 280 r/min、喂入辊转速为147 r/min时,捡拾率为95.41%,粉碎长度合格率为94.87%,机具作业性能稳定、效果好,满足葡萄枝条粉碎收集的作业要求。

关键词:葡萄枝条;粉碎收集;捡拾率;粉碎长度合格率

中图分类号:S224.29 文献标识码:A 文章编号:2095-5553 (2024) 03-0126-07

Design and experiment of grapevine stem picking and crushing collection machine

Wang Zhimin1, He Lei2, Zhou Yan2, Song Long2, Zhu He1, Lu Yu1

(1. School of Mechanical and Electrical Engineering, Shihezi University, Shihezi, 832000,China;2. Institute of Machinery and Equipment, Xinjiang Academy of Agricultural Reclamation, Shihezi, 832000, China)

Abstract:

Aiming at the problems of large pruning volume, low resource utilization rate, and high cost of leaving the orchard, a grape branch picking and crushing collection machine was designed by integrating harvesting, picking, crushing, and collection operations. The structure and working principle of the entire machine were explained, and key components such as the collection device, picking and feeding device, and crushing device were designed and analyzed based on the characteristics of grape branches. The performance test results show that under the condition of an average moisture content of 60.5% in grape branches, with a working speed of 1.4 km/h, a crushing shaft speed of 2280 r/min, and a feeding roller speed of 147 r/min, the picking rate is 95.41%, and the crushing length qualification rate is 94.87%. The operation performance of the machine is stable and effective, which can meet the requirements of grape branch crushing and collection.

Keywords:grape branches; crushing collection; pickup rate; crushing qualification rate

0 引言

新疆是全國重要的优质特色林果生产基地,2020年全国葡萄种植面积712.4khm2[1],而新疆的葡萄种植面积达123 khm2 [2]。葡萄修剪是葡萄生产管理重要措施之一,用于保持营养和果实生长之间的平衡[3],仅在新疆地区,每年因修剪产生的葡萄残枝高达100 kt[4]。目前果农针对修剪后的葡萄枝条处理方式主要为堆积掩埋、就地焚烧、粉碎还园,这会导致枝条长时间堆积易引发火灾,存在安全隐患,而且堆积的枝条腐烂变质,会滋生病原菌,引发虫害,继而威胁葡萄生长等问题[5];选择焚烧处理容易影响大气环境,造成雾霾天气,危害人们的身体健康;如果直接粉碎还园病虫害基数大,使用药剂对病菌、虫卵彻底消杀较难,还需挖沟埋入土沟,然而枝叶发酵后会产生大量的热,出现烧根现象。

葡萄枝条有效回收利用,不仅能够避免上述问题,还能变废为宝。葡萄枝叶营养价值较高,适口性好,是草食家畜优质廉价的饲料资源,同时还可作为食用菌培养基质和生物燃料。而针对葡萄枝条有效利用设备的研究,国内学者马龙兵等[4]设计了一种移动式葡萄枝条粉碎还田机,该机由拖拉机驱动,通过进料口人工喂入,通过锤片式粉碎装置击碎,后通过筛板筛分出合格的颗粒。国外针对葡萄枝条修剪后处理的装备较多,意大利农业和林业工程部(DIAF)与Nobili公司合作开发了的一种粉碎机[6],该机通过三点悬挂装置挂接在拖拉机后部,前部装有拾取装置,可以捡拾并输送修剪废弃物,之后粉碎物会被收集在存储袋或者通过液压油缸升降的存储箱内[7]。国内葡萄枝条修剪后大多直接粉碎还田,较少进行粉碎收集利用,一方面是因为枝条的处理需要相应的收集、加工以及运输设备,而这些设备需要一定的资金投入;另一方面规模化的葡萄枝条回收利用需要可持续的市场需求和成熟的商业模式,而这些条件国内尚未成熟。

针对上述问题,本文设计一种集集条、捡拾、粉碎、收集为一体的葡萄枝条粉碎处理装备,保证葡萄园中修剪的枝叶粉碎、收集以及离园。

1 整机结构与工作原理

1.1 整机结构

葡萄枝条捡拾粉碎收集机由悬挂装置、集条装置、喂入装置、粉碎装置、收集装置等组成。集条装置由一对指盘组成,可实现枝条的聚拢作用;喂入装置由上下捡拾辊组成,由液压泵驱动和链条传动;粉碎装置为锤爪式粉碎,由粉碎轴上的定刀和粉碎机体上的粉碎齿板组成;收集装置具有液压举升装置,可方便收集粉碎物料卸载。

整机方案确定后运用SolidWorks 2020对各零部件进行三维建模、虚拟装配并导出工程图,运用AutoCAD 2019对工程图进行处理并出具二维图纸进行零部件加工。整机三维结构如图1所示。

拖拉机的下悬挂点安装在牵引轴两端的销轴上,通过拖拉机悬挂液压升降即可实现粉碎机前端的升降,粉碎作业时落下,运输时升起。拖拉机液压泵将动力传递给粉碎机液压马达,再经链传动传递给捡拾辊。拖拉机的动力输出轴经传动轴将动力传递到变速箱,之后再经带传动传递给粉碎刀轴,实现物料的粉碎[8]。

机具作业时,滑板一直与地面接触,由液压马达驱动的捡拾喂入辊将枝条拨入粉碎室内,同时位于机具两端的指盘在与地面接触产生的摩擦力作用下转动,将散落两旁的枝条聚拢以减少漏捡,高速旋转的刀轴带动粉碎动刀与定刀配合将进入粉碎室的枝条直接粉碎,较短小的粉碎物在随粉碎轴转动产生的离心力及粉碎刀辊转动形成的气流作用下,通过排料管直接抛入收集箱内部,由于大的粉碎物较重无法抛出继续在粉碎室内粉碎,当收集箱内碎枝装满时,将机具运输到指定位置,打开收集箱升降控制开关,使收集箱升起一定角度,完成卸料。整机技术参数如表1所示。

2 关键部件设计

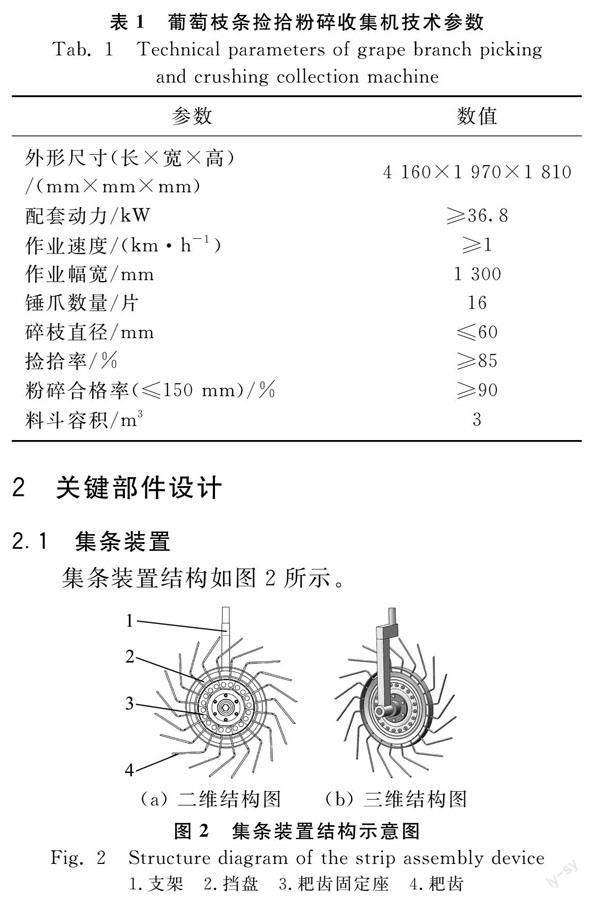

2.1 集条装置

集条装置结构如图2所示。

机具作业时,弹齿与地面接触引起摩擦,摩擦力带动指盘旋转,指盘做圆周运动的离心力带动葡萄枝条发生位置变化。处于机器边缘的枝条随指盘转动逐渐向机具作业幅宽内聚拢。本设计中弹齿弯角117°;弹齿直径7 mm,集条装置与拖拉机前进方向呈“V”型布置。

2.2 喂入装置

2.2.1 喂入装置结构

喂入装置主要由上、下捡拾辊组成,上捡拾辊共有7片捡拾拨齿,相邻拨齿的夹角为52°,间距180mm;下捡拾辊共有13片捡拾拨齿,相邻拨齿的夹角为28°、间距95mm,螺旋分布于捡拾辊圆周面上,其结构如图3所示。捡拾拨齿上设计多个连续凹槽,有效提高粉碎机的捡拾率[9, 10]。

2.2.2 捡拾运动轨迹分析

捡拾装置工作时,拨齿与枝条接触尖端随捡拾辊做圆周运动,同时还沿拖拉机前进方向做直线运动。因此,捡拾拨齿尖端在粉碎机作业时的运动是圆周与直线两种运动的合成,对其进行理论分析,可确定与拖拉机牵引速度匹配关系,从而确定粉碎刀轴转速。

喂入装置具有上下捡拾辊,上捡拾辊主要辅助喂入的作用,工作时与下捡拾辊反向等转速旋转,因此只需对下捡拾辊的运动状态进行分析。

捡拾拨齿尖端的绝对运动由拖拉机作业速度Ve和回转运动线速度Vr两种速度合成,其比值为旋耕速比λ,当λ<1时,捡拾刀尖端的运动轨迹是条无扣的短幅摆线;λ>1时,运动轨迹为余摆线[11],此时机具在作业时,才能够对葡萄枝条有效捡拾,降低枝条漏捡率。由于拨齿回转半径设计尺寸为158 mm,該作业情况下拖拉机作业速度的范围为1~3 km/h。由此存在关系如式(1)所示。

λ=VrV=ωRV=πnR30V>1(1)

式中:λ——旋耕速比;Vr——捡拾刀端点回转线速度,m/s;V——拖拉机作业速度,m/s;R——捡拾拨齿尖端的回转半径,m;ω——捡拾辊角速度,rad/s;n——捡拾辊转速,r/min。

代入数据可求得捡拾辊转速ω,换算得捡拾辊转速n>50.3 r/min。

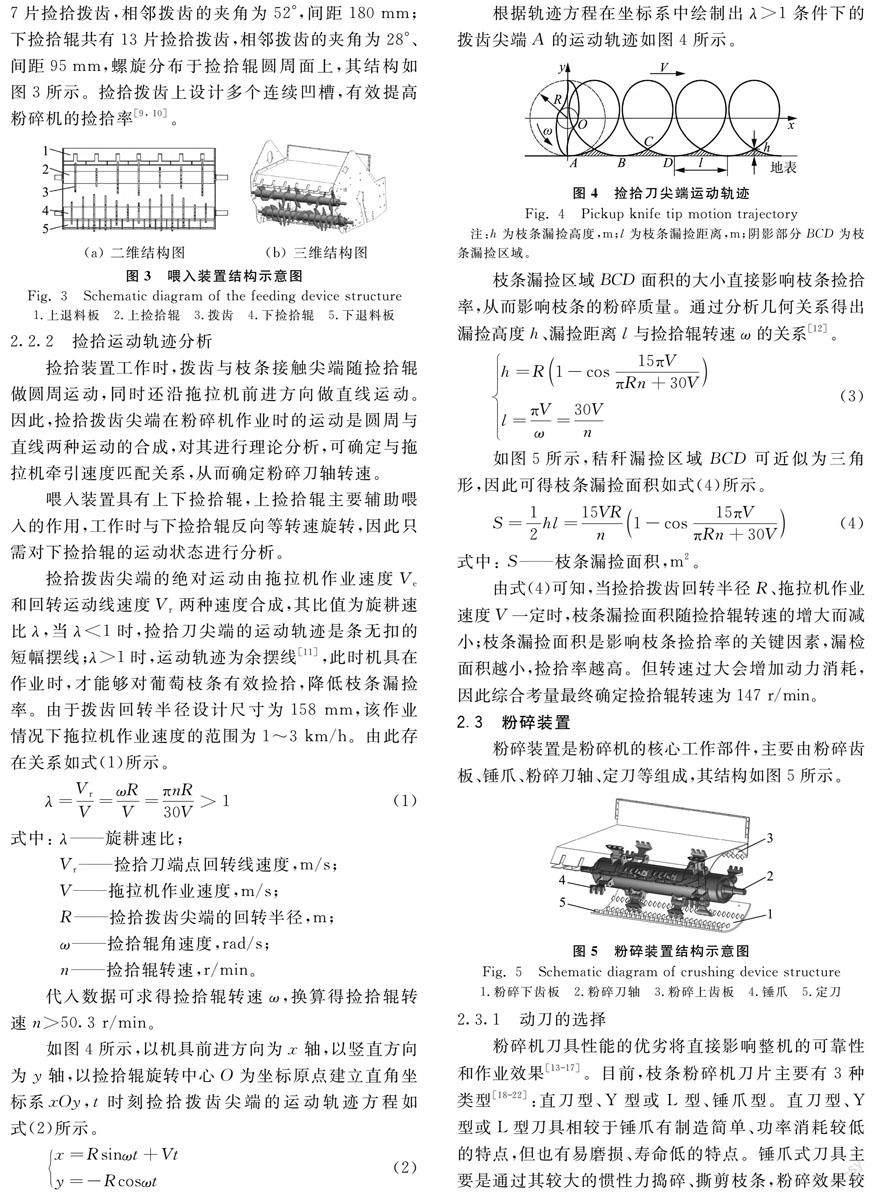

如图4所示,以机具前进方向为x轴,以竖直方向为y轴,以捡拾辊旋转中心O为坐标原点建立直角坐标系xOy,t时刻捡拾拨齿尖端的运动轨迹方程如式(2)所示。

x=Rsinωt+Vty=-Rcosωt(2)

根据轨迹方程在坐标系中绘制出λ>1条件下的拨齿尖端A的运动轨迹如图4所示。

枝条漏捡区域BCD面积的大小直接影响枝条捡拾率,从而影响枝条的粉碎质量。通过分析几何关系得出漏捡高度h、漏捡距离l与捡拾辊转速ω的关系[12]。

h=R1-cos15πVπRn+30Vl=πVω=30Vn(3)

如图5所示,秸秆漏捡区域BCD可近似为三角形,因此可得枝条漏捡面积如式(4)所示。

S=12hl=15VRn1-cos15πVπRn+30V(4)

式中:S——枝条漏捡面积,m2。

由式(4)可知,当捡拾拨齿回转半径R、拖拉机作业速度V一定时,枝条漏捡面积随捡拾辊转速的增大而减小;枝条漏捡面积是影响枝条捡拾率的关键因素,漏检面积越小,捡拾率越高。但转速过大会增加动力消耗,因此综合考量最终确定捡拾辊转速为147 r/min。

2.3 粉碎装置

粉碎装置是粉碎机的核心工作部件,主要由粉碎齿板、锤爪、粉碎刀轴、定刀等组成,其结构如图5所示。

2.3.1 动刀的选择

粉碎机刀具性能的优劣将直接影响整机的可靠性和作业效果[1317]。目前,枝条粉碎机刀片主要有3种类型[1822]:直刀型、Y型或L型、锤爪型。直刀型、Y型或L型刀具相较于锤爪有制造简单、功率消耗较低的特点,但也有易磨损、寿命低的特点。锤爪式刀具主要是通过其较大的惯性力捣碎、撕剪枝条,粉碎效果较好,锤爪式刀具还具有强度高、耐磨的特点,即使在有碎石进入粉碎室的情况下,仍有较高的寿命[20]。故最终刀具选用锤爪式,材料选用65Mn。

2.3.2 动刀数量

对于粉碎机来说,锤爪数量对粉碎装置运行稳定性、使用寿命、作业效率都有一定程度的影响。锤爪数量过多,功率消耗变大;数量太少,捡拾率降低,影响作业效果,因此需要选取一个合适的锤爪数目。参考农业机械设计手册,通过式(5)可确定锤爪数目[22, 23]。

c=NL′(5)

式中:c——刀具密度,片/mm;N——粉碎动刀数量,个;L′——粉碎机作业幅宽,mm。

锤爪式粉碎刀具数量通常为N取3n,n为锤爪的数量,刀具密度c一般取0.20~0.40片/cm,本机作业宽度1 300 mm,代入式(5),求出锤爪数量n为9~18片,在保证粉碎效果的前提下,尽可能降低作业能耗,并综合考量刀具布置要求,最终选定锤爪数量为16片。

2.3.3 动刀的排布

刀辊作为粉碎设备的核心部件,其高速旋转会产生强烈的振动,是设备振动的主要来源。刀辊(包括刀轴、刀具及附件)的振动会给整个设备带来一系列的损害,例如悬挂架和机罩的开裂、皮带(或链条)失效,这不仅会影响粉碎效果,而且会对作业人员带来很大的安全隐患。刀辊、传动系统以及作业环境等因素都是粉碎装置的振动来源。而合理的刀具布置是影响设备振动的一个关键因素[24]。

刀具常用的排列方式有螺旋线排列、对称排列、交错排列、对称交错排列[22],经查阅资料对比后,对称交错排列具有一定的优势,其刀具轨迹均匀不重复,由于其排列左右对称,易到达动平衡,可以将机具的振动大幅降低[2529],因此本机刀具采用对称交错的布置方式。本机粉碎刀轴上共有16片锤爪,锤爪在对称轴两侧轴向均匀分布,且左右对称;将粉碎轴端面圆周分为8等份,等分后刀轴的每条母线上布置两把刀具,且排布时保证相邻的锤爪相位角大于60°。将粉碎刀轴曲面展开成平面后,如图6所示。

2.3.4 粉碎过程中锤爪受力分析

锤爪在工作时高速旋转,离心力的作用使得锤爪近似保持在径向位置。在进行葡萄枝条的粉碎时,锤爪的端部会受到均匀的切割阻力F1,部分动能用作克服该切割阻力,从而使锤爪产生偏转角θ[21, 30],如图7所示。

忽略销轴与锤爪的摩擦力,锤爪相对于O1点产生力矩的力主要有离心力F2、重力mg、切削阻力F1,对应的力臂为L、L1sinθ、L2,忽略锤爪厚度,分析可得

L2=L3cosθ(6)

M1=F1L2=F1L3cosθ(7)

M2=mgL1sinθ(8)

M3=F2L=mωd2R1L(9)

式中:L3——锤爪长度;M1 ——切削阻力力矩;M2 ——重力力矩;M3 ——离心力力矩;ωd ——锤爪转动角速度;R1 ——锤爪质心回转半径。

由三角形相似得

LL1sinθ=R2R1(10)

锤爪相对于销轴中心O1点力矩平衡方程为

F1L3cosθ=mgL1sinθ+mωd2R2L1sinθ(11)

整理得

tanθ=F1mL1L3(g+ωd2R2)(12)

式中:g——重力加速度。

锤爪工作时,若偏角θ过大会降低粉碎质量。根据式(12)可知:

(1)增大锤爪质量m,偏角θ将变小,有利于枝条的粉碎。但随着锤爪质量的增加,單位时间燃油消耗量随之也相应增加,因此需要选择合适的锤爪宽度和厚度以改变质量,本文参照已有的枝条粉碎机,取锤爪平均厚度18 mm,平均宽度97 mm;

(2)L1/L3比值增加时,偏角θ将变小。这表明锤爪质心越靠近刀口端,锤爪工作偏角越小,因此可将锤爪设计成销轴端小刀口端大的结构。综合考虑到锤爪结构强度的要求,销轴端宽度取为85 mm,刀口端的宽度为145 mm;

(3)提高刀轴角速度ωd,工作偏角θ减小,但单位时间燃油消耗量相应增加,同时对动平衡要求较高,因此需要选择一个合适的角速度,即刀轴的转速。

2.3.5 动刀转速的确定

动刀回转半径和粉碎刀轴转速是粉碎机的重要结构和运动参数。其对粉碎机的粉碎效果和运行的平稳性有关键影响。为满足无支撑切割的要求,应使动刀线切割速度v1≥48 m/s[31]。本机设计动刀回转半径R0为280 mm,动刀回转半径和粉碎刀轴转速关系式如式(13)所示。

v1=πndR030×10-3(13)

式中:v1 ——动刀线切割速度,m/s;nd ——粉碎刀轴转速,r/min;R0 ——动刀回转半径,mm。

计算得到粉碎刀轴转速为1638r/min。综合考虑枝条的韧性及相关因素,故确定nd>1638r/min。

3 试验与分析

3.1 试验条件

为考察粉碎机的性能指标是否符合实际生产要求,于2023年10月在新疆生产建设兵团第五师八十三团葡萄试验田进行田间试验,如图8所示。试验对象为酿酒葡萄修剪枝条,葡萄园种植行距4 m,枝条平均含水率为60.5%,直径≤60 mm。测量仪器:标杆、皮卷尺、游标卡尺、台称、电子秤、烘干箱。

3.2 试验方案

作业前在试验地块中选取15个测区(选点应避开地边和地头)分三组进行试验,每个测区测试时不得改变机具作业状态。单个测区长度不少于5 m。试验前,将试验区前后留有不少于3 m的稳定区。

测量并计算每个测试区的面积并记录,并对测区内枝条进行称重,粉碎试验后,捡拾作业时漏捡的枝条并称其重量,按式(14)对捡拾率进行计算。

φ=m-m1m×100%(14)

式中:φ——捡拾率,%;m——测区内枝条总质量,kg;m1——测区内漏捡枝条总质量,kg。

捡拾粉碎机作业后,将单个测区内漏捡枝条与所有粉碎长度合格的枝条进行收集称重(参照GB/T 24675.6—2021《保护性耕作机械》,粉碎后枝条长度<150 mm为合格)。按式(15)计算合格率。

μ=m-m1-m2m-m1×100%(15)

式中:μ——粉碎长度合格率,%;m2——测区内粉碎不合格枝条总质量,kg。

3.3 试验结果与分析

试验结果如表2所示,在葡萄枝条平均含水率60.5%的条件下,作业速度为1.4 km/h、粉碎轴转速为2 280 r/min、喂入辊转速为147 r/min时,捡拾率95.41%,粉碎长度合格率94.87%,机具作业性能稳定、效果良好,满足葡萄枝条粉碎收集的作业要求。

4 结论

1) 针对葡萄枝条修剪量大资源化利用率低、离园成本高等问题,设计一种集集条、捡拾、粉碎、收集作业为一体的葡萄枝条捡拾粉碎收集机,阐述整机结构和工作原理,并结合葡萄枝条特性,设计与分析集条装置、捡拾喂入装置、粉碎装置等关键部件。该机可满足葡萄园修剪后的枝条高效离园作业,实现枝条资源化有效利用。

2) 通过对粉碎时锤爪的受力分析,得出影响枝条粉碎质量的关键因素,并确定粉碎刀轴转速临界值为1 638 r/min;通过对捡拾拨齿运动轨跡分析,得出枝条漏捡面积与捡拾辊转速的关系,确定捡拾辊转速为147 r/min。

3) 田间性能试验表明,在葡萄枝条平均含水率为60.5%的条件下,作业速度为1.4 km/h、粉碎轴转速为2 280 r/min、喂入辊转速为147 r/min时,捡拾率为95.41%,粉碎长度合格率为94.87%,机具作业性能稳定、效果良好,满足葡萄枝条粉碎收集的作业要求。

参 考 文 献

[1]中华人民共和国国家统计局. 中国统计年鉴2021[M]. 北京: 中国统计出版社, 2021.

[2]新疆维吾尔自治区统计局. 新疆统计年鉴2021[M]. 北京: 中国统计出版社, 2021.

[3]Cetin E, Altinz D, Taran E, et al. Chemical composition of grape canes [J]. Industrial Crops and Products, 2011, 34(1): 994-998.

[4]马龙兵, 张杰, 李景彬, 等. 葡萄残枝粉碎机的设计与试验研究[J]. 安徽农业科学, 2016, 44(6): 300-302, 312.Ma Longbing, Zhang Jie, Li Jingbin, et al. Design and test research of grape branch debris pulverizer [J]. Journal of Anhui Agricultural Sciences, 2016, 44(6): 300-302, 312.

[5]殷姿. 不同C/N和菌剂处理对葡萄修剪枝条堆肥效果的影响[D]. 银川: 宁夏大学, 2016.Yin Zi. Effects of different C/N ratio and microbial agents on the vine pruning stalks composting [D]. Yinchuan: Ningxia University, 2016.

[6]Recchia L, Daou M, Rimediotti M, et al. New shredding machine for recycling pruning residuals [J]. Biomass & Bioenergy, 2009, 33(1): 149-154.

[7]冯晓静, 袁野, 李建平, 等. 葡萄冬季修剪枝条处理技术及设备研究现状[J]. 中外葡萄与葡萄酒, 2022(1): 71-75.Feng Xiaojing, Yuan Ye, Li Jianping, et al. Research status of vineyard prune residues disposal technology and equipment [J]. Sino-Overseas Grapevine & Wine, 2022(1): 71-75.

[8]王天果, 程兴田, 潘卫云, 等. 马铃薯茎叶青贮机械化收获技术研究与展望[J]. 中国农机化学报, 2022, 43(8):82-89.Wang Tianguo, Cheng Xingtian, Pan Weiyun, et al. Research and prospect on mechanized harvesting technology of potato stalks and leaves silage [J]. Journal of Chinese Agricultural Mechanization, 2022, 43(8): 82-89.

[9]张杰. 密植枣园枝条粉碎还田装置设计与试验研究[D]. 石河子: 石河子大学, 2018.Zhang Jie. Design and experimental research on crushing and returning device for close planting jujube branches [D]. Shihezi: Shihezi University, 2018.

[10]李宁. 滚刀式果园枝条粉碎装置的设计与研究[D]. 石河子: 石河子大学, 2022.Li Ning. The design and research of the cutter-type orchard branch crushing device [D]. Shihezi: Shihezi University, 2022.

[11]蒲永锋. 9YG-2.0型圆捆打捆机捡拾粉碎装置参数设计与仿真分析[D]. 长春: 吉林大学, 2015.Pu Yongfeng. Parameter design and simulation analysis on pick-crushing device of 9YG-2.0 round baler [D]. Changchun: Jilin University, 2015.

[12]刘鹏, 何进, 李艳洁, 等. 异速对辊式玉米秸秆粉碎还田装置设计与试验[J]. 农业工程学报, 2020, 36(14):69-79.Liu Peng, He Jin, Li Yanjie, et al. Design and experiment of double rollers maize stalk chopping device with different rotation speeds [J]. Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(14): 69-79.

[13]毛罕平, 陈翠英. 秸秆还田机工作机理与参数分析[J]. 农业工程学报, 1995, 11(4): 62-66.Mao Hanping, Chen Cuiying. Working mechanism and parameters determination of field straw chopper [J]. Transactions of the Chinese Society of Agricultural Engineering, 1995, 11(4): 62-66.

[14]贾洪雷, 马成林, 刘枫, 等. 秸秆与根茬粉碎还田联合作业工艺及配套机具[J]. 农业机械学报, 2006, 36(11): 46-49.Jia Honglei, Ma Chenglin, Liu Feng, et al. Study on technology and matching machine for stalk/stubble breaking and mulching combined operation [J]. Transactions of the Chinese Society of Agricultural Machinery, 2006, 36(11): 46-49.

[15]张居敏, 贺小伟, 夏俊芳, 等. 高茬秸秆还田耕整机功耗检测系统设计与试验[J]. 农业工程学报, 2014, 30(18): 38-46.Zhang Jumin, He Xiaowei, Xia Junfang, et al. Design and field experiment of power consumption measurement system for high stubble returning and tillage machine [J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(18): 38-46.

[16]Jia Honglei, Wang Lichun, Li Chunsheng, et al. Combined stalk-stubble breaking and mulching machine [J]. Soil and Tillage Research, 2010, 107(1): 42-48.

[17]Zhang Lijuan, Geng Lingxin, Shi Qingxiang. A study for performance of corn straw smashing device [J]. Applied Mechanics and Materials, 2012, 184: 645-648.

[18]孟海波, 韩鲁佳, 刘向阳, 等. 秸秆揉切机用刀片断裂失效分析[J]. 农业机械学报, 2004, 35(4): 51-54.Meng Haibo, Han Lujia, Liu Xiangyang, et al. Study on fracture failure of cutters used in a 9RZ-60 model rubbing and cutting machine [J]. Transactions of the Chinese Society of Agricultural Machinery, 2004, 35(4): 51-54.

[19]贾洪雷, 姜鑫铭, 郭明卓, 等. V-L型秸秆粉碎还田刀片设计与试验[J]. 农业工程学报, 2015, 31(1): 28-33.Jia Honglei, Jiang Xinming, Guo Mingzhuo, et al. Design and experiment of V-L shaped smashed straw blade [J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(1): 28-33.

[20]付雪高, 李明, 盧敬铭, 等. 秸秆粉碎还田机甩刀的研究进展[J]. 中国农机化学报, 2011(1): 83-87.Fu Xuegao, Li Ming, Lu Jingming, et al. Research on the cutter of straw crushing machine to field [J]. Journal of Chinese Agricultural Mechanization, 2011(1): 83-87.

[21]李明, 王金丽, 邓怡国, 等. 1GYF-120 型甘蔗叶粉碎还田机的设计与试验[J]. 农业工程学报, 2008, 24(2): 121-126.Li Ming, Wang Jinli, Deng Yiguo, et al. Structural design and experiment on sugarcane leaf shattering and returning machine [J]. Transactions of the Chinese Society of Agricultural Engineering, 2008, 24(2): 121-126.

[22]中国农业机械化科学研究院. 农业机械设计手册[M]. 北京: 中国农业科学技术出版社, 2007.

[23]白雪卫, 郝岩, 白鑫, 等. 自走式秸秆制粒机捡拾装置设计与试验[J]. 沈阳农业大学学报, 2021, 52(6): 697-707.Bai Xuewei, Hao Yan, Bai Xin, et al. Design and experiment on picking-up device of mobile straw pelleter [J]. Journal of Shenyang Agricultural University, 2021, 52(6): 697-707.

[24]李庆军, 李双福. 秸秆切碎还田机刀具布置的研究[J]. 农业机械学报, 2001, 32(4): 124-125.

[25]褚斌, 齐自成, 孙立刚, 等. 用于藤茎类秸秆的大型立式粉碎机设计与试验[J]. 中国农机化学报, 2021, 42(1): 93-100.Chu Bin, Qi Zicheng, Sun Ligang, et al. Design and test of large vertical crusher for cane stalk [J]. Journal of Chinese Agricultural Mechanization, 2021, 42(1): 93-100.

[26]吕金庆, 刘志峰, 王鹏榕, 等. 驱动式碎土除草多功能马铃薯中耕机设计与试验[J]. 农业工程学报, 2019, 35(10): 1-8.Lü Jinqing, Liu Zhifeng, Wang Pengrong, et al. Design and experiment of driving-type crushing-weeding multi-functional potato cultivator [J]. Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(10): 1-8.

[27]刘尚坤, 刘超, 张秀花, 等. 联合整地机匀土旋平刀辊设计与试验[J]. 农业工程学报, 2022, 38(17): 1-9.Liu Shangkun, Liu Chao, Zhang Xiuhua, et al. Design and tests of the soil moving and leveling blade roller for combined tilling machines [J]. Transactions of the Chinese Society of Agricultural Engineering, 2022, 38(17): 1-9.

[28]张慧明, 陈学庚, 颜利民, 等. 随动式秸秆还田与残膜回收联合作业机设计与试验[J]. 农业工程学报, 2019, 35(19): 11-19.Zhang Huiming, Chen Xuegeng, Yan Limin, et al. Design and test of master-slave straw returning and residual film recycling combine machine [J]. Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(19): 11-19.

[29]张宝昌, 胡培杰, 陈为鹏, 等. 宽苗带小麦免耕施肥播种机设计与试验[J]. 中国农机化学报, 2022, 43(2): 22-27.Zhang Baochang, Hu Peijie, Chen Weipeng, et al. Design and experiment of no-tillage fertilizer planter for wheat with wide seedling belt [J]. Journal of Chinese Agricultural Mechanization, 2022, 43(2): 22-27.

[30]王斌斌, 曹衛东, 张进疆. 香蕉假茎还田机的设计[J]. 现代农业装备, 2006(12): 44-47.

[31]徐元昌. 流体传动与控制[M]. 上海: 同济大学出版社, 1998.

基金项目:新疆生产建设兵团中青年科技创新领军人才计划(2020CB031);新疆农垦科学院创新团队(NCG202302)

第一作者:王治民,男,1997年生,山西大同人,硕士研究生;研究方向为农业机械化工程。E-mail: 2475484110@qq.com

通讯作者:何磊,男,1985年生,河南周口人,研究员,硕导;研究方向为农业机械设计与性能试验。E-mail: 123893162@qq.com