硫化外温对全钢轻型载重轮胎性能的影响

刘 敏

[中策橡胶(建德)有限公司,浙江 建德 311600]

全钢轻型载重轮胎应用广泛,主要装配于轻型卡车、轻便客货两用车以及SUV车等,随着我国高速公路的快速发展,全钢轻型载重轮胎的用量进一步提升,轮胎生产企业加强对全钢轻型载重轮胎的研究。硫化温度是轮胎硫化反应的基本条件之一,它直接影响轮胎的硫化时间与质量,是轮胎硫化工艺控制的主要因素。近年来,各轮胎企业对轮胎高温硫化的研究日益增多,提高硫化温度可以缩短硫化时间,提高生产效率和经济效益,但硫化温度提高到一定程度后会导致轮胎性能下降,因此应根据轮胎胶料的生胶体系、硫化体系及轮胎性能等方面综合考虑[1-4]。

本工作主要研究硫化外温(硫化时热板、模套的设定温度)对全钢轻型载重轮胎硫化效率及性能的影响。

1 提高硫化外温对轮胎硫化效率的影响

改变硫化外温会影响轮胎内部的升温情况,因为轮胎胎坯外表面与硫化模具接触,改变硫化外温,外表面的升温速度发生改变。利用硫化测温仪对硫化过程中轮胎内部各部位的温度进行测量,轮胎测温点如图1所示。

图1 轮胎测温点示意

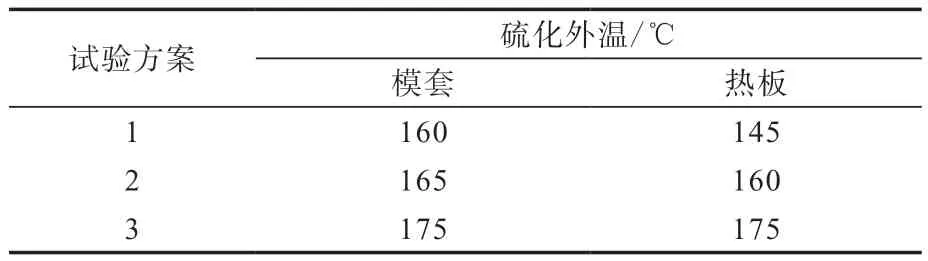

对轮胎各部位的温度及胶料的硫化程度进行分析,以确定最适宜的硫化温度。试验方案如表1所示。

表1 轮胎测温试验方案

测温采用华南理工大学研制的3.0版测温仪,它可以同时测出20个测温点在不同时间下(每10 s显示1次)的温度;热电偶采用美国进口的康铜导线,在轮胎成型过程中将测温导线预埋在轮胎测温点,在硫化过程中将导线连接到测温仪上。试验开始后,可直接从连接测温仪的电脑中读取各测温点的温度。

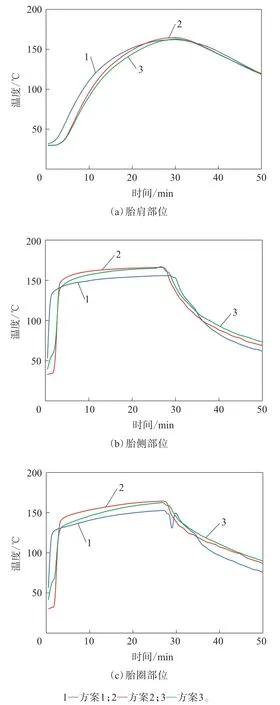

不同硫化外温下硫化过程中轮胎各部位温度随时间的变化情况如图2所示。

图2 不同硫化外温下硫化过程中轮胎各部位温度随时间的变化情况

根据轮胎各部位的厚度计算出等效硫化时间,再求出对应的轮胎硫化时间,其计算公式如下:

式中:tp为启模前有压力下的等效硫化时间;t0为半成品胶料基准温度下的等效硫化时间;G0为成品轮胎断面理论安全厚度(理论厚度+安全厚度),其中安全厚度视各企业的工艺波动情况而定;G为成品断面实测厚度;Q为因轮胎厚度及内外温度等波动而设的安全保险因数,即在一定温度下载重轮胎厚度每波动1 mm所需的等效硫化时间。应注意公式中的参数均为轮胎同一部位的对应值。

采用此公式计算的方案1、方案2、方案3轮胎的等效硫化时间分别为32,29和27 min。可见,提高硫化温度可缩短硫化时间,提高硫化效率。

2 提高硫化外温对轮胎性能的影响

轮胎硫化温度的选择主要考虑橡胶和硫化体系的种类,同时还应考虑骨架材料、结构及厚度等。通常来说,硫化温度越高,硫化速度越快,因此,在不影响产品质量的前提下适当提高硫化温度可以大大提升产品的生产效率,从而有效降低成本。实际上硫化温度不能无限制地提高,因为高温会使橡胶大分子链中的交联键发生断裂,从而使硫化胶的物理性能下降,最终影响轮胎的综合性能。

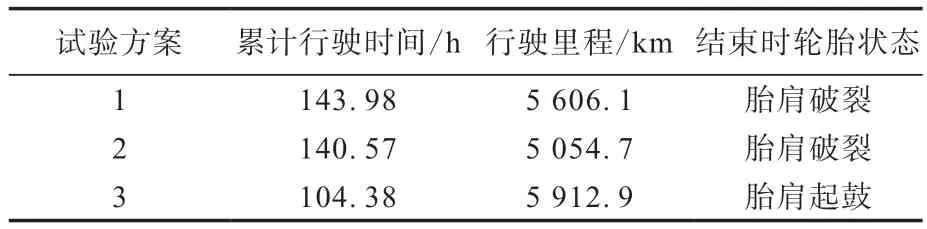

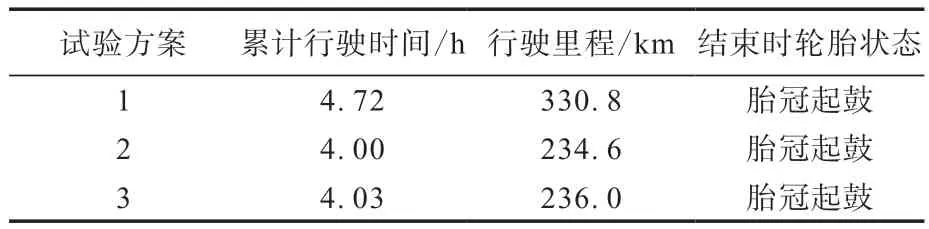

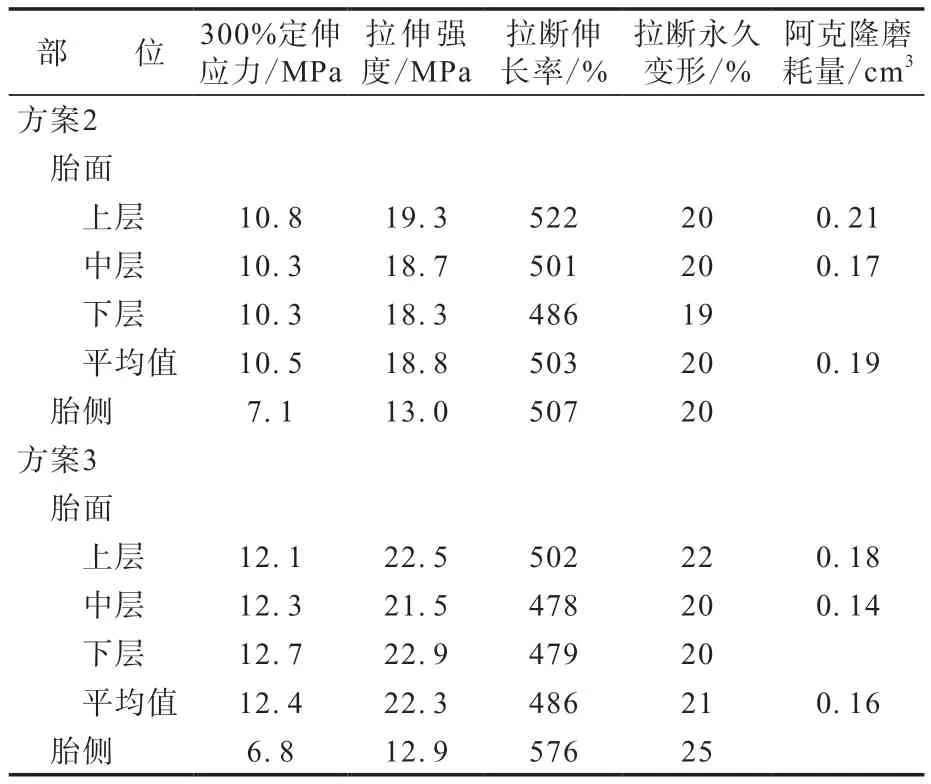

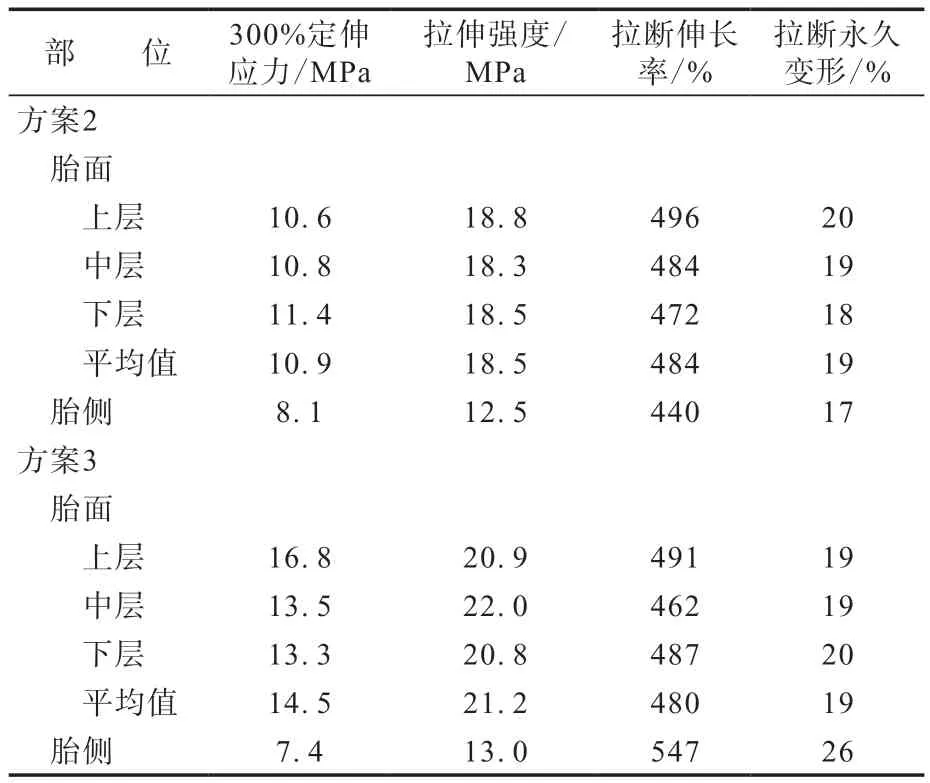

按照GB/T 4501—2023《载重汽车轮胎性能室内试验方法》测试成品轮胎的性能,结果如表2和3所示。老化前后方案2和方案3轮胎胶料的物理性能测试结果如表4和5所示(方案1与方案2轮胎的测试结果相近,略)。

表2 轮胎的耐久性能测试结果

表3 轮胎的高速性能测试结果

表4 老化前轮胎胶料的物理性能测试结果

表5 老化后轮胎胶料的物理性能测试结果

分析表2—5中的数据可以得出以下结论。

(1)方案1与方案2轮胎的耐久性能、高速性能及胶料物理性能差异不大。

(2)与方案2轮胎相比,方案3轮胎的耐久性能和高速性能分别下降了一个等级,胎面胶的物理性能提高,胎侧胶的物理性能则降低。

综合而言,随着硫化外温的提高,轮胎的耐久性能和高速性能呈缓慢下降的趋势,但在一定温度范围内,提高硫化外温对轮胎性能的影响不明显。

3 结论

本工作试验研究硫化外温对全钢轻型载重轮胎性能的影响。结果表明,随着硫化外温的升高,轮胎的耐久性能和高速性能呈缓慢下降的趋势,但在一定温度范围内,提高硫化温度对轮胎性能的影响不明显。因此,在轮胎硫化工艺的选择过程中,既应考虑轮胎质量,同时还应兼顾生产效率。