基于机器视觉的PLC 自动化皮带智能检测系统

王晨宇,王高飞,刘小虎,王文琦,韩军亮,岳耀龙

(首钢京唐钢铁联合有限责任公司炼钢作业部,河北唐山 063200)

0 引言

皮带输送系统是炼钢生产工艺流程中一个较为庞大的公用系统,它输送物料平稳、没有相对运动,能避免对输送物的损坏。皮带输送机具有结构简单、经济方便、输送量大、效率高、低噪声、使用可靠等优点,是目前大多数企业完成物料运输的选择。

炼钢工序中,需要将白灰直供到转炉,当物料中有金属或其他尖锐物体时会损伤皮带、引发皮带撕裂。皮带价格昂贵,造价占到整个皮带运输机的50%以上。目前皮带的横向抗拉强度和承载能力已显著提高,但是纵向抗撕裂强度并没有明显改善。在皮带断带故障中,90%的皮带撕裂均为纵向撕裂,皮带撕裂会造成物料倾洒、损坏减速器和电机等设备,甚至还会损坏机架结构,因此炼钢工序中需要安全适用的皮带质量检测装置。

1 皮带输送系统检测装置现状

目前,基于以下5 种方法的检测皮带纵向撕裂装置及特点有:①冲击检测法,检测皮带介质中冲击力传播;②托辊异常受力检测法,分析托辊受力的异常状况;③超声波法,检测皮带介质中超声波传播;④压敏电阻法,检测皮带下方漏料情况;⑤嵌入法,在皮带中嵌入导电橡胶、光导纤维等。

检测装置存在的问题主要有两个:一是均为接触式检测,接触部件极易磨损导致装置失效很快;二是装置的组件很多、安装复杂,导致后期维护非常繁琐。另外,一些装置的检测原理本身也存在一定局限性,只有当皮带撕裂很长后才能检测到。因此,迫切需要一种及时可靠的皮带纵向撕裂检测装置。

2 皮带智能缺陷检测及控制系统基础架构

根据现场情况与工艺要求,设计一套基于机器视觉的带式输送机智能缺陷检测及控制系统,主要用于检测皮带物料异物、皮带纵向撕裂、皮带跑偏。该装置包括成像单元、检测单元、报警器、远程监控模块和PLC 电气自动化模块等,其中:成像单元用于摄取皮带图像和物料图像;皮带检测单元对皮带图像和物料图像进行处理,检测皮带是否发生纵向撕裂、物料是否携带尖锐异物;如果出现则触发报警器发出声音和闪烁亮光报警,同时把信号传送给PLC 电气自动化模块并制动、将图像传送到监控室显示。

该装置为非接触式的检测方式,检测设备不会遭受磨损,并且检测灵敏高、成本低、设备组件少,易于安装与维护。该系统可以实时掌握皮带机的运行状态,提前预警告知上料工故障发生,在预警的同时能及时制动皮带机,最大限度减少现场损失。

3 皮带智能缺陷检测及控制系统技术架构

近年来,机器视觉检测成为工业检测的新方向。该技术主要利用工业相机代替人工采集数据,通过庞大的处理器运算,使用卷积神经网络中的深度学习图像算法,运算、分析、反馈检测结果。机器视觉检测系统与生产线自动化PLC 技术有效结合,通过图片采集、识别、反馈等,预防和避免各类损坏情况。

3.1 图像采集

图像采集设备是该检测系统的数据收集设备,可实时获取包含激光线条的皮带图像,通过内部电路降噪与滤波处理,将采集数据经千兆以太网络传输给信号处理传输设备(图1)。

图1 图像采集系统架构

本现场的皮带输送机皮带幅宽为1 m,采用两台线阵相机工作,一台放置皮带上方用于识别物料、另一台放置在皮带下方用于识别皮带撕裂,这样就能完全采集整条皮带的数据(图2)。

图2 现场设备布置

传输处理设备是基于视觉技术的皮带撕裂检测装置中信号接收转发设备,其功能类似于中继站,多台图像采集设备将实时采集数据传输至信号处理传输设备,每台设备每秒捕获数据量110 Mbyte,多台设备同时工作产生的数据量非常巨大,一般的以太网络难以实现数据的实时传输,而且以太网络最大传输距离为100 m,所以信号处理传输设备需接受的以太网数据转化成光纤传输至中控室内的总控制台。

另外,在防护设备和工装设计方面,采集设备需采取有效防尘方式,确保数据采集设备不受现场粉尘影响,防止扬尘的堆积。当物料进入检测区域时,传感器感知物料后,信号通过PLC 技术传入检测系统,系统可根据经典模型,通过自适应调整姿态和轨迹以方便于数据采集。同理,传感器感知物料离开检测范围后,检测系统停止检测。

3.2 皮带运行温度检测

在运行中输送皮带自身存在温度变化,这主要是由皮带在特定环境中长期运行摩擦等导致的,通常温度会随皮带运行时间而逐步升高。检查皮带的运行温度,能有效预防发生皮带火灾。

(1)点式温度采集系统。点对点温度传感技术的关键是通过温度传感器进行定点测量和分析,也是目前检查皮带运行温度的主要方法。具体做法为:在带式输送机的上方和下方分别安装温度传感器检测装置,收集实时温度数据,并将数据传输至感知算法单元。作为一种长期供电单元,交流电源配有备用电池,以确保采集系统的正常运行。

(2)智能温度监测算法系统。监测系统直接从温度采集系统接收数据信息,分析和组织数据,并将其存储在特定的数据存储库,同时数据被二值化并被发送到感知算法单元。根据高温标准,结合现场电气自动化设备,快速发出声光警报或停机命令,防止火灾发生。

(3)智能温度监测算法系统的后台监控功能。热敏元件将监测到的温度实时传输到监测计算机,并在显示屏显示。当出现警告温度时,故障位置将以数据的形式保存,可以在现场报警并以文本警告模式显示。数据信息支持以年、月、日等单位进行线性或表格表示,并且可以直接采样和打印。

3.3 皮带跑偏检测

皮带跑偏检测的基本工作原理是,通过非接触皮带的检测极限来测量皮带的跑偏,并通过算法来判断皮带是否跑偏。该系统可以大大提高发现皮带运输安全隐患的及时性,如果在早期发现隐患,应及时报警、调查和解决,避免事故发生;警报定位大大降低了现场人工检查的水平,使工人在识别隐患时更加直接和高效。

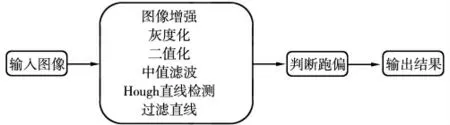

皮带跑偏识别模块主要分为3 个部分,分别是输入图像、识别算法和针对识别结果进行处理(如报警等)。当前识别算法有两种思路,分别是基于传统的图像处理方案和基于神经网络的深度学习方案。

(1)传统图像处理方案。核心思路是检测皮带边缘在画面构成的直线,采用传统图像算法,通过直线的偏移量来判断跑偏程度(图3)。

图3 传统图像方案

(2)深度学习方案。拟采用语义分割模型,将皮带区域分割出来,然后通过判断皮带区域在画面中位置判断是否跑偏。识别算法采用监测图框方案,监测皮带跑偏度,皮带跑偏模块则结合PLC 系统,对跑偏有预警和报警功能(图4)。

图4 深度学习方案

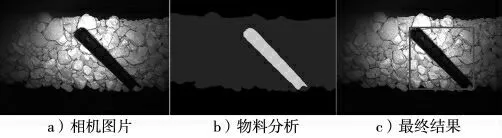

3.4 皮带夹杂物检测

采用基于Retinex 的图像增强方法,针对皮带机监控图像的特点,设计相应的改进方法。基于FPN(Feature Pyramid Network,图像特征金字塔)的检测思路,设计并使用一种新的特征融合方法来实现多尺度目标检测,能支持不同大小夹杂物的检测识别。该系统可适应输送机运行环境中粉尘、水汽较大,光线照度不均匀的现场环境,识别长条物、块状物、其他夹杂物等缺陷,识别准确率高且算法时间短。结合PLC 技术,夹渣物检测系统可以实现检测到异物后自动化制动(图5)。

图5 皮带夹杂物检测

3.5 皮带撕裂划痕检测

基于机器视觉的皮带撕裂检测系统主要包括数据采集、数据传输、数据处理和辅助装置4 个部分。

检测系统的数据采集部分主要是图像采集设备,安装在皮带运输机载料皮带和回程皮带之间,固定在皮带运输机托辊架上。皮带撕裂的检测工作流程为:图像采集设备获取皮带和物料图像数据→经过传输处理设备将数据传输给总控台→总控台利用独特设计的皮带撕裂检测算法对采集数据进行处理分析,得出当前皮带状况,并将结果反馈给皮带机控制系统(图6)。

图6 皮带撕裂检测系统

传统的机器学习算法不适用于高速皮带运行的时效性,缺陷识别算法需要采用前沿的基于神经网络深度学习方案,网络架构基于U-Net 结构设计。使用语义分割思路,能够将缺陷位置精准地描绘出来。同时为了适应实际生产中皮带的快速运行,加快处理效率,可以精简网络结构,单张图片计算速度可满足皮带运行速度。针对皮带撕裂、划痕的检测,设置有限宽报警标准,当识别缺陷到达2 m 时自动报警,并且通过PLC 技术结合现场电气自动化,及时对输送系统进行制动。

4 结束语

本文将皮带智能检测方法与现场PLC 技术结合,实现了自动启停工业相机采集皮带和物料图像。该系统利用传统图像处理算法,对图像进行滤波降噪、开闭运算等处理,提高图像质量,并且构建卷积深度神经网络模型,在硬件算力的支持下,通过大量数据不断的迭代、优化,能够检测到皮带的运行温度、跑偏、物料夹渣物、撕裂划痕等。另外,在成功识别出缺陷以后,可以能根据缺陷的危害标准实现产线的自动制动。从采集到缺陷照片、到算法计算识别缺陷、到产线制动,可以控制在1 s 的范围内,有效避免进一步的现场损坏情况。

该系统采用非接触式架构,检测设备不会遭受磨损,硬件设计可靠、实时性强,检测灵敏高、易安装与维护,能够为生产提供稳定可靠的质量保障,减少人力物力成本。同时通过多种渠道,还能向生产管理人员和一线操作人员等不同服务对象提供实时检测、信息预警和辅助决策等信息。