核电厂给水泵液力耦合器增速齿轮频繁损伤分析及预防

贺湘江,车银辉,陈 强,祖 帅

(1.广西防城港核电有限公司,广西防城港 538000;2.苏州热工研究院有限公司,广东深圳 518026)

0 引言

主给水系统是核电厂二回路的重要系统,承担着向蒸汽发生器提供升压加热后的给水重要功能[1]。电动主给水泵组由前置泵、压力级泵、电机和液力耦合器组成,是主给水系统的核心设备,对核电厂运行的经济性、稳定性和安全性有着重要影响[2]。近几年某核电厂给水泵液力耦合器多次发生齿轮损伤问题,因此有必要对其原因进行深入分析,开发早期缺陷的无损检测技术,消除液力耦合器齿轮服役缺陷,为给水泵的安全稳定运行提供技术保障。

1 液力耦合器结构

某核电厂使用的液力耦合器为德国VOITH(福伊特)公司生产的RKM 型齿轮式变速耦合器[3],主要由增速齿轮副、传递力矩的泵轮和涡轮及控制系统组成(图1)。该型耦合器的输入轴与电机轴相连,通过齿轮传动比将低转速变为高转速,带动耦合器泵轮旋转,泵轮通过工作液体能传递给涡轮叶片,涡轮再将吸收的液体能传递给压力级泵。液力耦合器通过勺管调节改变离心力大小并调节涡轮转速,即改变给水泵的转速。液力耦合器齿轮为双齿啮合,采用斜齿轮设计,齿轮材料为18CrNiMo7-6、表面采用渗碳淬硬层来提高硬度。

图1 液力耦合器结构

2 增速齿轮轮齿损伤原因分析

RKM 型液力耦合器由于具有良好的软启动性、过载保护、功率平衡和无级调速等性能,被广泛应用于核电厂给水泵组。随着大量的RKM 型液力耦合器服役,已陆续发生了3 起液力耦合器增速齿轮损伤事件,严重影响到机组的安全运行。针对3 起液力耦合器齿轮损伤事件,首先从材料学方面明确齿轮损伤性质,然后从设计、制造、安装等方面开展系统分析,为全方面提高液力耦合器齿轮运维的可靠性奠定基础。

2.1 增速齿轮材料剥落

核电厂一台机组商运1.5 年后,给水泵液力耦合器第一次执行年度检查发现,增速齿轮中的小齿轮齿面发生材料剥落以及开裂缺陷(图2)。经目视检查,部分齿轮发生变形现象,为剥落后的材料嵌入齿轮工作面造成的后果。通过材料成分、磁粉无损检测、硬度检测、微观形貌观察等分析,增速齿轮副只有一颗轮齿受损,受损的轮齿起源于齿根部位,源区附近有一条细的磨削烧伤线(图3)。综合分析认为,造成齿轮损伤的主要原因:磨削烧伤过热,导致拉伸残余应力增大,从而使齿轮服役中疲劳开裂。

图2 增速齿轮齿面剥落形貌(小齿轮)

图3 增速齿轮齿面剥落形貌(齿轮副)

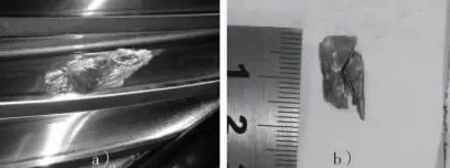

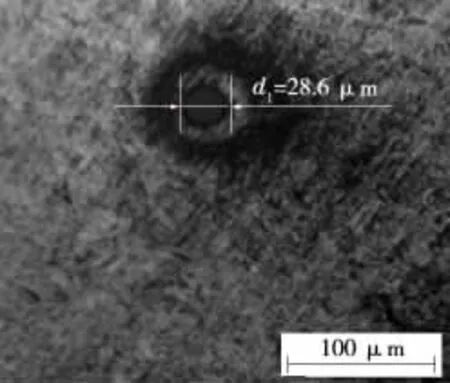

2.2 增速齿轮断齿

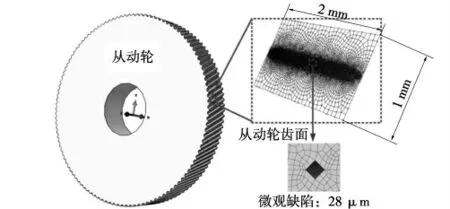

某台机组给水泵液力耦合器已服役四年多,执行第二次年度检查发现,增速齿轮中的小齿轮1 颗轮齿断裂缺失,其断裂长度约占齿总长度的80%(图4)。故障齿轮材料检测分析结果表明,轮齿起源于齿根部位。通过断面上的疲劳条带,明确裂纹源位于渗碳层厚度附近。材料组织存在一定的孔洞及非金属夹杂物,直径为28.16 μm 圆形缺陷(图5)。这些孔洞及非金属夹杂物在齿轮服役的过程中会成为应力集中的区域,导致其受到的力明显增大,在该齿轮不断重复“啮合—分离”的过程中,承受较大的循环应力,促进了故障齿的疲劳起裂。

图4 第二起增速齿轮断裂形貌

图5 第二起断裂轮齿金相组织夹杂

另一台机组给水泵液力耦合器服役6 年后,执行第四次年度检查发现,增速齿轮副中的小齿轮1 颗轮齿断裂,其断裂长度约占齿总长度的50%(图6)。根据故障齿轮检测分析结果,断裂轮齿源区位于齿根部位,其断裂性质为接触疲劳。硬度检测结果表明(图7),齿轮的表面硬度(最大值803 HV)和硬化层深度(1.06~1.42 mm),不符合JB/T 13027—2017《重载齿轮渗碳热处理技术要求》标准要求(硬度最大值为765 HV,硬化深度为1.30~1.80 mm)。硬度异常会导致齿轮的耐磨性能下降,对其接触疲劳寿命有不利影响。

图6 第三起增速齿轮断裂形貌

图7 断裂轮齿渗碳硬化层测量深度

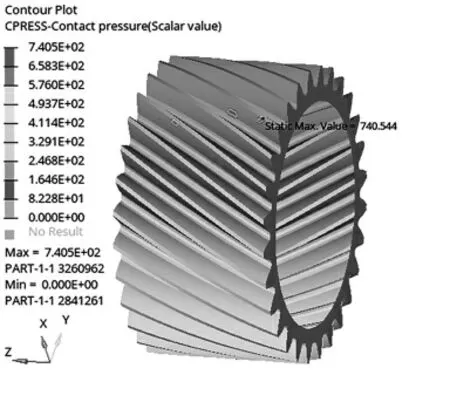

2.3 齿轮损伤共因分析

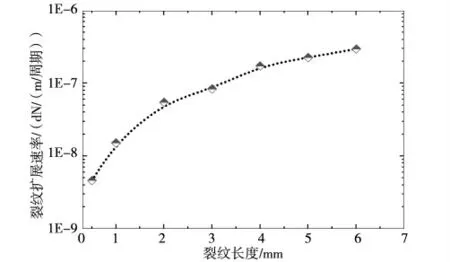

3 起液力耦合器损伤的齿轮均位于液力耦合器高速端,且裂纹源都位于齿轮根部位置。建立增速齿轮有限元分析模型,动态啮合情况下的齿轮应力计算结果为675.36 MPa(图8),小于材料的疲劳极限强度(987 MPa),服役疲劳寿命为71 740.12 d,可以排除设计结构存在先天不足的可能。为了评估微缺陷对齿轮疲劳寿命的影响,采用相场法建立齿轮有限元模型(图9),施加工作载荷下高速齿轮上的不同微缺陷尺寸周期性疲劳扩展寿命(图10)。宏观裂纹长度为0.5 mm 时,高速齿轮剩余使用寿命仍可达到9.07×108次,即可使用126 d,同时增速齿轮副的安装记录和运行参数未见异常。综合上述分析结果,增速齿轮存在制造质量缺陷(齿面局部磨削烧伤、齿面渗碳层不足、材料组织微缺陷),易改变齿轮根部应力状态,在多次应力交变循环后发生疲劳开裂。

图8 高速齿动态应力分析结果

图9 相场法裂纹扩展数值模型

图10 宏观裂纹扩展速率

3 预防检测技术研究

齿轮现有的无损检测技术为渗透检测和磁粉检测,均需要拆解液力耦合器增速齿轮箱,对单个齿轮进行检测[4]。这将导致减速箱的拆解安装工作量大,影响大修工期。为此,电厂针对性开发出适用于现场齿轮检测的阵列涡流检测技术,在齿轮箱不解体情况下可清晰分辨出齿轮齿根应力集中区域的表面缺陷(深0.02 mm、宽0.12 mm)。上述3 种无损检测技术只适用于服役中齿轮表面已扩展一定长度(大于0.1 mm)的裂纹,现场应用之后依旧发生第三起齿轮断齿损伤事件。

根据增速齿轮损伤共因分析结果,利用“巴克豪森噪声”检测技术(磁弹法)[5],定制开发斜齿轮专用的检测面扫探头(图11)。即利用齿轮铁磁性材料的磁学性能反应材料的内部微观组织的变化,如烧伤[6]、硬度分布和应力场,通过磁矩的转动而产生力跃变信号,类似于示波器之类(图12)。巴克豪森信号与硬度成反比、与拉应力成正比,以实现以下两种管控目标:

图11 “巴克豪森噪声”检测技术示意

图12 巴克豪森噪声信号示意

(1)齿轮服役前,备件齿轮质量的管控:利用该检测技术,通过烧伤、应力、硬度等实验,可以统计出相应的巴克豪森信号数值或范围,从源头控制备件齿轮入库质量、增强齿轮抗疲劳强度。

(2)齿轮服役中检测,提前预知疲劳断裂:齿轮服役前已根据设定的巴克豪森数值标准验收,但是随着载荷循环次数的增加,齿轮表面一旦出现烧伤、软点或残余拉应力,定期对服役中的齿轮进行巴克豪森无损检测能提前发现,从而及时更换缺陷齿轮。

4 结束语

随着大量的RKM 型液力耦合器服役,液力耦合器齿轮频繁由于制造缺陷出现损伤问题,现场缺乏齿轮表面状态高精度无损检测工具。根据液力耦合器增速齿轮损伤共因分析结果,轮齿损伤与磨削烧伤、硬度、应力等密切相关,提出利用“巴克豪森噪声”检测技术优点,可以精准反映轮齿表面的磨削烧伤、硬度分析及残余应力分布情况,实现一器多用,为消除液力耦合器齿轮制造缺陷引发的损坏风险提供借鉴。