磷酸锰铁锂正极材料研究进展*

刘帅杰,孙 妍,邓子昭

(1.洋丰楚元新能源科技有限公司,湖北 荆门 448000;2.南开大学 环境科学与工程学院,天津 300350;3.新洋丰农业科技股份有限公司,湖北 荆门 448000)

0 引言

橄榄石型磷酸盐LiMPO4(M=Fe、Mn),被认为是锂离子动力电池最具应用前景的正极材料[1]。其中,LiFePO4(LFP)因其优异的循环性能、结构稳定性、安全性和低成本,已被广泛应用于锂电池领域[2-3]。但是,LFP较低的工作电压(3.4 V)和能量密度(580 Wh/kg),严重制约了其发展[4]。与LFP相比,同样具有橄榄石型结构的LiMnPO4(LMP)具有更高的工作电压(4.1 V)和能量密度(701 Wh/kg)。但是,LMP具有极低的电导率(<10-10S/cm)和极小的Li+扩散系数(<10-16cm2/S),同时,在充放电过程中Mn3+产生的Jahn-Teller效应对LMP的结构稳定性造成了很大影响,从而降低了LMP的电化学性能[5]。

结合上述两种材料,研究人员用Fe掺杂LMP合成了LiMn1-xFexPO4(LMFP)材料[6],研究发现,Fe的掺杂取代了部分Mn,既改善了材料的电导率,还抑制了Mn3+的Jahn-Teller效应,使LMFP同时具备了LMP高能量密度和LFP良好动力学性能的优点,因此被认为是正极材料LFP理想的升级品。但是,LMFP相对较低的电导率和Li+扩散系数仍对其商业化应用造成了一定阻碍[7-8]。基于此,本文介绍了LMFP的合成方法,总结了LMFP的改性研究进展,并展望了LMFP的研究方向,旨在为LMFP进一步研究提供参考。

1 磷酸锰铁锂的合成方法

1.1 高温固相法

高温固相法由于工艺简单、产量高,被认为是最适合大批量工业化生产的方法。但是,该方法存在前驱体材料不易混合均匀、生产过程能耗较高、产品粒径较大且控制难度高等不足。WANG等[9]采用高温固相法制备了LiMn0.5Fe0.5PO4球形颗粒,平均尺寸约为200 nm,该材料在0.1 C时放电比容量为141 mAh/g,相当于其理论容量的83%;同时还对其合成机理进行了研究,发现原材料在特定的温度下脱水分解成氧化物和脱水化合物,然后在一定温度下再结合生成LiMn0.5Fe0.5PO4。

1.2 共沉淀法

共沉淀法具有合成工艺简单、物料混合均匀、热处理温度低、易制取纳米级颗粒、形貌可控等优点。缺点是颗粒易团聚、控制结晶难度较大、废液需要处理。WANG等[10]以FeSO4·7H2O、Mn(CH3COO)2·4H2O、LiH2PO4为原料,添加蔗糖作为碳源,分别采用共沉淀法、高温固相法合成了LiMn0.5Fe0.5PO4/C,研究发现,两者均有轻微的团聚现象,但相较于高温固相法,共沉淀法合成的材料均匀性更好,粒径在100 nm以下。经电化学测试发现,通过共沉淀法制备的材料在10 C的高电流密度下,其放电比容量为108.6 mAh/g,远高于高温固相法制备的材料(46.2 mAh/g)。

1.3 溶胶凝胶法

溶胶凝胶法具有反应温度较低、各组分比例易控制、能耗低、产品颗粒小且分布均匀等优点。但是,该方法的合成周期较长,产率较低,还涉及有毒有机溶剂的使用,成本较高,从而限制了其应用。

BEZZA等[11]以柠檬酸为螯合剂,先将原材料溶解并搅拌形成凝胶,经球磨后进行煅烧合成了LiFe1-xMnxPO4(其中x=0、0.4、0.6、0.65、1),研究发现,LiFe0.4Mn0.6PO4显示出了最佳的电化学性能,其在C/20电流速率下,第1次和第10次循环的放电比容量分别为110、100 mAh/g。

1.4 水热/溶剂热法

水热法或溶剂热法的原理基本相同,区别在于所使用的溶剂不同。这种方法的优点是反应条件温和、产物纯度较高、粒径小且分布均匀,可通过控制反应条件调控产物的尺寸与形貌。但是,水热/溶剂热法使用的反应釜设计困难、造价较高,一定程度上影响了其商业化应用。

TRINH等[12]采用水热法合成了Li-MnxFe1-xPO4(x=0、0.1、0.2、0.3)纳米球材料,颗粒尺寸在100~200 nm范围内分布相对均匀,电化学测试发现,LiMn0.3Fe0.7PO4表现出了优异的循环稳定性,在50次循环后仍保持了100%的初始容量(157 mAh/g)。LUO等[13]以乙二醇为溶剂,合成了纳米椭球形LiMn0.8Fe0.2PO4/C材料,研究发现,当材料的含碳量为7%时,其晶体结构和纳米椭球体形貌发展良好,电化学性能优异;1 C时放电比容量为138.7 mAh/g,循环200次后容量保持率为96.03%。

1.5 喷雾干燥法

通过喷雾干燥法易于获得高比表面积、高振实密度的材料,且产物的球形颗粒尺寸较均一。但是,这种方法只能得到微米级别的球形颗粒,同时所需设备投入较大,原料易挂壁导致利用率较低,还会产生粉尘污染。ZHANG等[14]采用喷雾干燥法合成了碳涂层LiMn0.8Fe0.2PO4纳米微球,其颗粒分布为1~20 μm,由50~100 nm左右的小初级纳米颗粒积累而成,该材料在0.2 C时放电比容量为140 mAh/g,200次循环后容量保持率为90.2%。

1.6 其他方法

FREDJ等[15]首次采用熔化合成法制备了LiFe1-xMnxPO4(x=0.25、0.5、0.75)粉末,主要步骤是:将精准数量的原材料混合后放入石墨坩埚,使材料在高温下熔融、冷却后形成钢锭,将钢锭压缩、研磨后形成微米级别的粉末;研究发现,由熔化合成法和高温固相法合成的材料具有相似的性能,但是由熔化合成法制备的LiFe0.25Mn0.75PO4的放电比容量(142 mAh/g)比高温固相法的更大(130 mAh/g)。这种简单、快速、低成本的合成方法为LMFP的大规模生产提供了一条可行途径,但其仍存在反应所需温度较高、产品粒径较大、易引入杂质、熔化过程尚需优化等不足。

LI等[16]采用流变相辅助固态法结合冷冻干燥法,先将原材料以及有机碳源依次溶解并连续搅拌形成浆液,经研磨后形成流变体,再用冷冻干燥法去除残余水分得到前驱体,最后将前驱体在650 ℃下煅烧8 h得到LiMn0.8Fe0.2PO4/C材料;研究发现,以柠檬酸为碳源的LiMn0.8Fe0.2PO4呈纳米棒状,颗粒分布均匀,0.1 C时放电比容量为164 mAh/g,1 C下经100次循环容量保持率为99.6%。尽管采用该方法所需的反应温度仍较高、所得的产品粒径仍较大,但是其在一定程度上结合了固相法和液相法的优点,生产过程简单、经济,产品均匀性好,具有大规模生产的应用潜力。

2 改性策略

2.1 碳包裹

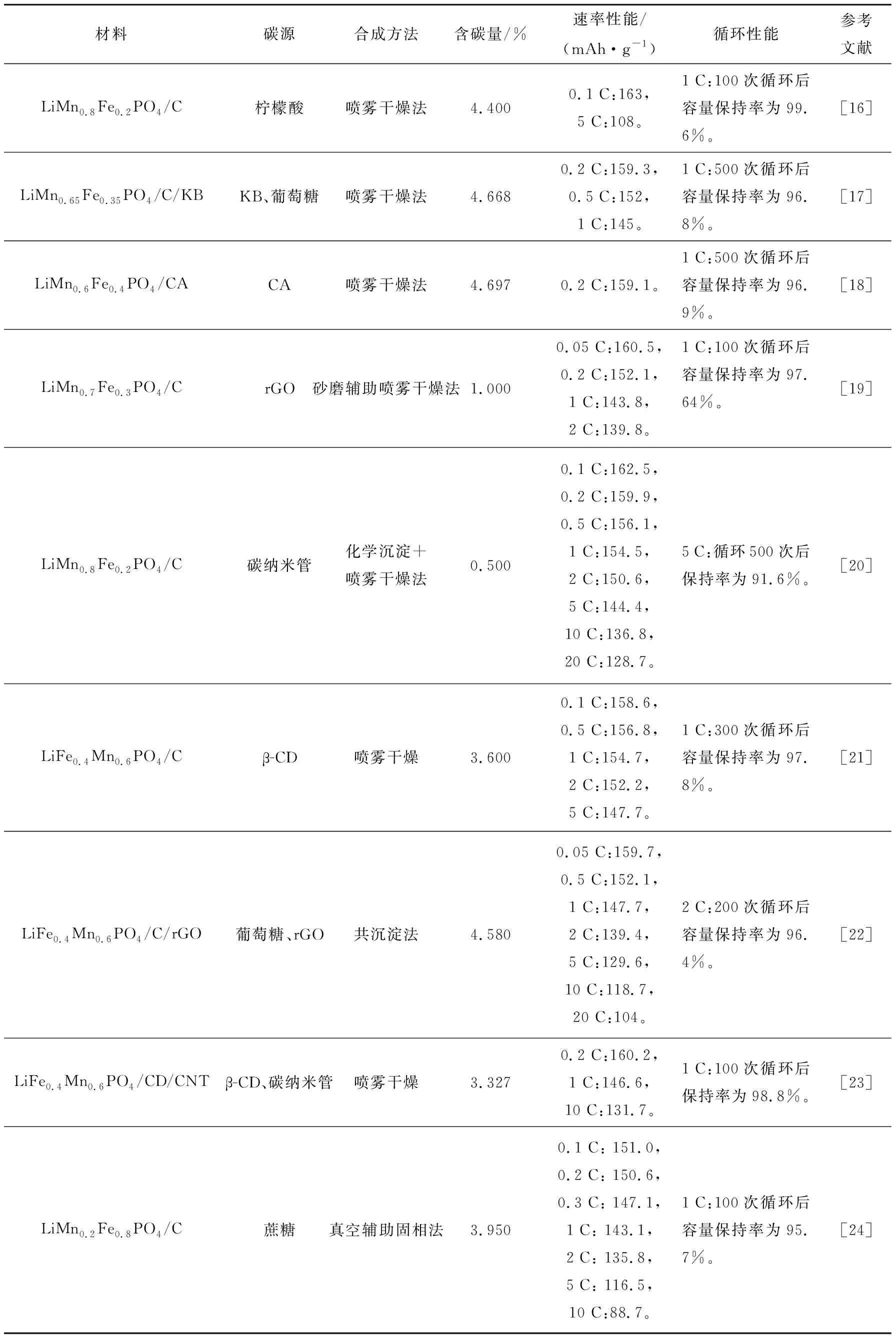

碳包裹是通过将碳涂层均匀包覆在材料表面,可有效构建快速导电网络,为Li+扩散提供有效通道,提升材料电导率,还可抑制晶体颗粒的长大与团聚[8]。常用的碳源包括葡萄糖、蔗糖、柠檬酸、石墨烯、碳纳米管等。表1列出了LMFP/C材料的部分研究进展。由表1可知,合成方法、碳源及含碳量是影响碳包裹改性的重要因素,碳纳米管、还原氧化石墨烯及复杂碳源的改性效果相对较好。

表1 LMFP/C材料的部分研究进展

在碳涂层中掺杂S、N、P等原子也是进一步提升LMFP性能的一种手段[25-27]。FAN等[26]以三聚氰胺为氮源、蔗糖为碳源,采用溶剂热法合成了N掺杂碳包覆的LiMn0.8Fe0.2PO4纳米晶体,研究发现,0.1 C时放电比容量为154.7 mAh/g,N的掺杂不仅改变了材料的形貌,还将活性缺陷位点引入碳涂层,提高了Li+扩散系数和电导率;但是,当N掺杂过量时,将形成大的纳米颗粒,使Li+迁移通道变长,导致电化学性能恶化。CUI等[27]以炭黑为碳源、三苯基膦为磷源,采用溶胶-凝胶水热法合成了磷掺杂碳包裹的LiMn0.8Fe0.2PO4纳米颗粒,研究发现,0.2 C时放电比容量为157.8 mAh/g,循环100次后容量保持率为98.21%;这是因为掺杂的P提供了过量的自由电子载流子,使碳涂层的石墨化程度更高,并通过“载流子传导”机制保证了作为电子供体的快速转移;同时,P通过分别与碳涂层、材料体形成P-C键、P-O键,将碳涂层和材料体连接;该研究还指出,N、S等原子的掺杂有助于增加碳材料的活性位点,P原子的掺杂提高了碳材料的石墨化程度,因此掺磷碳涂层改性LMFP材料具有广阔的应用前景。

将碳物质与导电材料制成混合涂层进行改性的策略亦值得关注。YU等[28]通过湿式球磨法结合热处理,合成了由Li3VO4和碳组成的混合涂层包覆的LiMn0.5Fe0.5PO4纳米棒,研究发现,适量的Li3VO4能平衡离子/电子电导率和容量输出,从而优化材料的电化学性能,其中LMFP/C-3LVO(3%Li3VO4)的电化学性能最好,而LMFP/C的电化学性能最差;同时,LMFP/C-3LVO在5 C时循环1 000次后容量保持率为91.5%,10 C时放电比容量也可达125 mAh/g;这是因为混合涂层具有良好的结构完整性、轻微的界面副反应和良好的离子/电子转移能力。CHANG等[29]通过水热合成法制备了具有Li0.33La0.56TiO3(LLTO)涂层的C/LMFP纳米棒,LLTO作为一种具有高电子和离子电导率的锂超离子导体,既能提高电极材料的电导率,还可以为锂离子转移提供快速通道,提高其动力学性能;其中,C/LMFP@LLTO(3%)材料具有最显著的速率能力和最高的可逆放电性能,其在5 C时放电比容量为131.3 mAh/g,循环100次后容量保持率为81%。

综上,碳包裹及其衍生改性策略是提升LMFP材料电导率的最佳方式,其中碳与导电材料形成混合涂层的策略值得关注。同时,碳包裹易导致材料的振实密度下降,限制了其工业化应用[17]。

2.2 纳米化与形貌控制

将材料的颗粒尺寸缩小至纳米级,可使材料与电解液接触更充分,缩短锂离子迁移路径,从而提升材料的充放电容量和倍率性能[30]。同时,通过设计特殊的形貌也能提高材料的电化学性能[31]。

橄榄石结构的LMP的Li+只能沿平面(010)方向进行一维扩散,电荷转移也主要发生在(010)面上,导致其锂离子扩散系数极低[32]。因此,调节粒径并确保(010)取向较短对于提升LMFP材料的性能非常重要。ZHANG等[21]合成了(010)方向尺寸短的(001)取向的LiMn0.6Fe0.4PO4/C纳米棒,研究发现,(001)取向的LMFP纳米棒具有较短的Li+扩散路径,从而拥有良好的速率性能和循环稳定性;10 C时放电比容量为141.6 mAh/g,1 C时循环100次后容量保持率为98.21%;研究还指出,(001)取向的LMFP纳米棒比相关文献中提到的改性亚微粒单颗粒、纳米微球和纳米颗粒具有更高的速率。

通过设计具有特殊导电网络的结构,也能得到性能优异的LMFP材料。TIAN等[23]以β-CD和碳纳米管为复杂碳源合成了具有三维导电网络的LiMn0.6Fe0.4PO4/C材料,研究发现,由于β-CD的特殊结构,二次颗粒形成了松散结构,增大了电解质与活性物质之间的接触比例;同时,三维碳纳米管均匀分散,并与颗粒表面紧密连接,形成一种独特的点对点电子导电模式,相较于二维点对点导电模式,其更能提高材料锂离子扩散效率和电子电导率,使材料具有更好的倍率性能和循环性能;经测试,0.2 C时放电比容量为160.2 mAh/g,1 C时经100次循环后容量保持率为98.8%。

综上,纳米化与形貌控制是提升LMFP材料最基础的有效手段,并常与其他改性方法结合使用。其中,设计(010)取向较短、依托碳纳米管等高石墨化碳源构建三维导电网络结构的LMFP材料是重要抓手。

2.3 离子掺杂

碳包裹只能提升材料的外部导电性,改善材料的内部导电性的方法亦值得关注[31]。通过在材料中掺杂离子,可使原有晶格产生缺陷,促进Li+扩散通道扩展,材料载流子密度增大,从而提升材料本身的导电性能[8,30]。

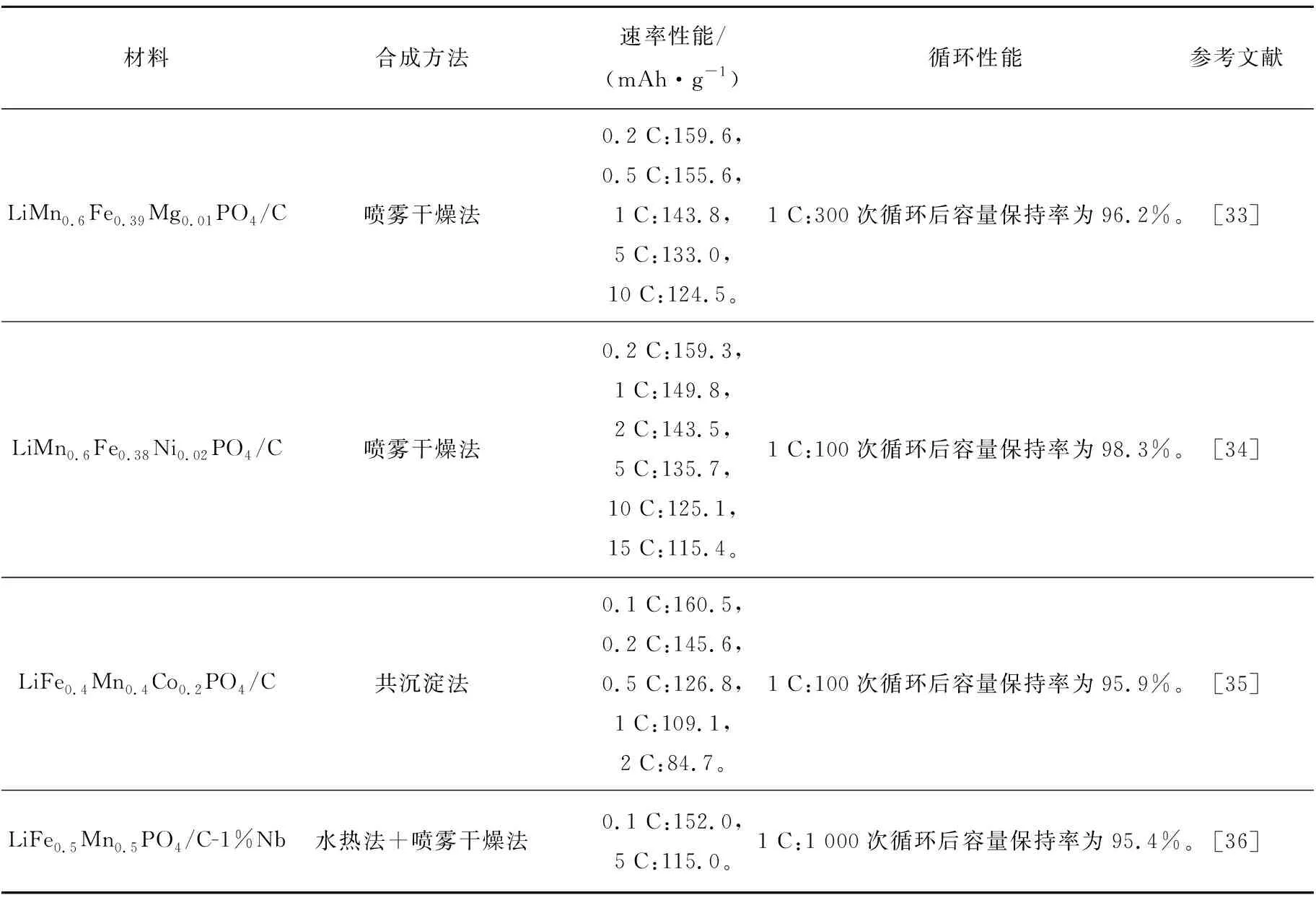

Mg2+、Ni4+、Co2+、Nb+等被引入到LMFP材料中,并与碳包裹相结合对LMFP进行双修饰来提高材料的性能[33-36]。ZHANG等[33]用湿法纳米研磨结合喷雾干燥法合成了LiMn0.6Fe0.4-yMgyPO4/C(y=0、0.5%、1%、1.5%)材料,研究发现,LiMn0.6Fe0.39Mg0.01PO4/C具有最佳的电化学性能,其在0.2 C时放电比容量达159.6 mAh/g,1 C时经300次循环后容量保持率仍高达96.2%;这是由于适量Mg2+的掺杂改变了材料的晶格参数,扩大了Li+传输通道,从而提高了Li+传输效率;但是,当Mg2+掺杂过量时,材料会产生严重的晶格畸变,阻塞Li+的传输通道,导致材料的电化学性能下降。TIAN等[34]通过喷雾干燥法合成了球状LiMn0.6Fe0.38Ni0.02PO4/C材料,该材料在0.2 C时放电比容量为159.3 mAh/g,1 C时充放电100次后容量保持率为98.3%;这可能是因为Ni在Fe位的掺杂造成晶格畸变抑制了晶格生长,使LMFP晶体得到了最合适的尺寸和规则的形状;同时,研究还发现,过量Ni掺杂易导致材料颗粒团聚严重,使材料的结构稳定性变差,影响材料的电化学性能。HUANG等[35]采用共沉淀共磨法合成了LiFe0.4Mn0.4Co0.2PO4/C纳米材料,研究发现,该材料具有优异的比容量和速率性能,在0.1 C时初始放电比容量为163.3 mAh/g,接近其理论容量(170 mAh/g),50次循环后容量保持率为86.6%;这很可能是由Fe、Mn和Co元素的均匀混合、碳涂层的存在以及材料较小的粒径共同作用造成的;同时,与由研磨法制备的材料相比,由共沉淀共磨法制备的材料具有更优异的电化学性能。JIN等[36]通过水热法和喷雾干燥步骤制备了C涂层和掺Nb的LiFe0.5Mn0.5PO4材料,其在0.1 C时放电比容量达152 mAh/g;同时,1 C时经1 000次循环后容量保持率仍高达95.4%;即便在5 C的高速率下测试,其放电比容量仍高达 115 mAh/g,远超LMFP/C(88 mAh/g);分析认为,均匀、紧凑的C涂层制造了初级颗粒间的高速导电网络,同时Nb的掺杂形成了强Nb-O配位,有效加速了粒子内的离子扩散和电子传递,还抑制了Mn3+的Jahn-Teller效应。离子掺杂改性的部分研究进展见表2。

表2 离子掺杂改性的部分研究进展

综上,离子掺杂是提升材料固有导电性能的有效方法,其改性效果与选择的合成方法、掺杂离子与掺杂量密切相关。其中,碳包裹与离子掺杂相结合的改性策略值得关注。同时,关于离子掺杂的机理、不同掺杂元素及含量引起的结构或性能的变化等亦需进一步研究。

2.4 非化学计量比

橄榄石型的LFP、LMFP材料,在其Li+扩散通道上存在Li-Fe反位缺陷效应。反位缺陷的存在将堵塞Li+一维扩散通道,降低材料电化学性能[37]。因此,为抑制反位缺陷,将非化学计量比引入到研究中。但是,目前对于非化学计量比的LMFP研究甚少。王杰[38]研究了不同非化学计量比对Li1.05Fe0.5Mn0.475PO4/C材料性能的影响,结果表明,合适的锰铁原子数量比有助于抑制Jahn-Teller效应,还会减小颗粒尺寸,提升材料的导电性;同时,锂的过量添加使材料中Li3PO4含量升高,增大了材料的电荷转移阻抗。

3 锰铁原子数量比

由于高氧化还原电位可以带来更大的能量密度,因此随着Mn含量的升高,LMFP的平均工作电压和能量密度呈线性增大。然而,当Mn含量过高时亦将限制材料的速率和循环性能[22,39]。因此,LMFP材料应具有一个合适的锰铁原子数量比。

LI等[40]经理论计算,认为锰铁原子数量比为6∶4最佳。BEZZA等[11]采用溶胶凝胶法制备了LiFe1-xMnxPO4(x=0、0.4、0.6、0.65、1)材料,经电化学测试发现LiFe0.4Mn0.6PO4显示出了最佳的性能。XIAO等[41]采用聚合物辅助机械活化法合成了LiFe1-xMnxPO4(0≤x≤1)材料,研究发现,LiMn0.75Fe0.25PO4/C在低电流速率下具有最高的能量和功率密度,因此适用于需要高工作电压的应用领域;但从功率和能量密度、快速充电能力和耐用性等方面考量,LiMn0.5Fe0.5PO4/C是大规模应用的理想选择。WANG等[42]采用固相法合成了LiFe1-xMnxPO4/C (x=0、0.2、0.5),研究发现,LiFe0.5Mn0.5PO4/C由于其分散的粒子状态和合适的碳层厚度,具有最高的电导率和最大的锂离子扩散系数。FANG等[43]通过溶胶凝胶法制备了LiMn1-xFexPO4/C (x=0、0.1、0.2、0.3、0.4),研究发现,当铁锰原子数量比为2∶8时,材料具有最大的放电比容量和能量密度,且表现出了良好的速率性能和循环稳定性。

4 结语

固相法与液相法是合成LMFP材料的有效方法,但前者所得产品均匀性差,后者工艺复杂、成本较高;碳包裹、纳米化与形貌控制通过改变外部特征、离子掺杂通过改变内部结构,均能在一定程度上改善LMFP的电化学性能;LMFP存在一个合适的锰铁原子数量比,但目前尚无定论。综合前人研究成果,对LMFP材料未来的研究方向作如下展望:

a.结合固相法和液相法的优点对LMFP的合成方法进行优化,探索一种简单、可靠、经济、绿色的生产工艺,为工业化生产提供指引。

b.高石墨碳、复杂碳源以及碳与导电物质形成混合涂层等改性策略能有效提升材料的导电性能,但要注意速率性能与能量密度的平衡以及合成工艺的复杂性;阴/阳离子掺杂亦能提高材料的速率性能,但其掺杂机理仍需深入研究。基于同时具有高能量密度与优异电化学性能是材料实现商业化应用的必要条件,有时单一改性策略无法满足要求,因此将不同的改性策略进行组合来获得良好的速率性能、稳定的循环性能及高压实密度是一个值得深入研究的课题。

c.进一步研究不同锰铁原子数量比的材料电化学行为及影响因素,以明确最佳锰铁原子数量比。同时,高锰铁原子数量比意味着较高的能量密度,因此探索性能稳定的高锰含量LMFP材料对其商业化应用具有重要意义。