A 型装备复合材料单层贮运箱漏气分析及修复方法

徐维霞

(宁波海工集团公司,浙江宁波 315834)

0 引言

随着海军现代化建设快速发展,对A 型装备综合性能的指标要求越来越高。随着近年来A 型装备的高速发展,精密度越来越高,对存放环境和运输提出了更高的要求。贮运箱以前多采用木质、金属材料制作,吸潮后会发霉、腐蚀,其抗酸、碱、盐腐蚀的能力差,防尘密封效果不理想。这类贮运箱逐渐被质量更轻、综合性能更加优越的复合材料增强塑料贮运箱所代替。目前,在D 型、A 型装备包装上,采用玻璃钢材料制作的贮运箱也越来越多[1]。由于A 型装备经常在海边等恶劣环境中运输、存储、使用,对其防盐雾、防腐、防潮、抗氧化等方面有很高的要求,这对贮运箱可靠的气密保压性能提出了更高的要求。气密性能良好的贮运箱能够保证装备在贮存、运输时始终处于相对稳定的、密封的惰性气体环境中,从而能更好地确保产品不受外界恶劣条件(盐雾、高湿、高温等)的影响[2]。A 型装备在贮存、运输时要求贮运箱内充10~15 kPa 的氮气,贮存时要求12 个月后箱内有正压,箱内气压过低,外界环境中的有害物质就容易进入贮运箱内,损伤箱内的产品。目前木质、金属、复合材料玻璃钢等材料的贮运箱在使用过程中都出现过漏气故障。

1 A 型装备贮运箱的主要结构设计及制造工艺

1.1 主要结构设计

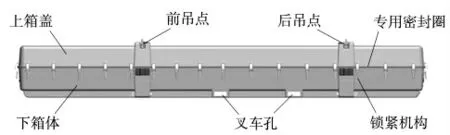

A 型装备复合材料贮运箱主体分双层箱壁结构和单层箱壁结构,主要由上箱盖、下箱体组成,中间有密封圈,锁紧机构压紧密封,贮运箱还有起吊、铲运、防撞、定位销、温湿度显示、减振缓冲、不开箱电缆检测口、接地、排充气接口等装置(图1)。目前,采用单层箱壁结构的A 型装备复合材料贮运箱的密封效果优于双层箱壁结构的贮运箱,采用双层箱壁结构的贮运箱内层主要用于密封和存放A 型装备,外层为强度承受层,单层箱壁结构既是密封层,又是强度承受层。双层箱壁结构的贮运箱发生漏气故障时,不易准确找到漏气点,故一但漏气就很难修复;单层箱壁的贮运箱出现漏气现象后,采用一定的查漏方式能快速准确查到漏气点,可根据漏气原因采取相应的方法快速修复,因此选择采用单层壁结构制作[3]。

图1 A 型装备贮运箱主要结构

1.2 贮运箱成型制作工艺选择

根据贮运箱的不同结构设计及不同的性能要求,可选择手糊工艺成型、模压工艺成型、L-RTM 工艺成型及真空袋膜成型工艺。在各工艺成型过程中,手糊工艺成型时材料均匀性很难控制,树脂含量高,综合机械性能较低;模压成型主要应用于小型、且强度等性能要求较低的贮运箱;L-RTM 工艺成型也是主要用于小型、且强度等性能要求较低的贮运箱,采用该工艺制作产品需要阴、阳两副模具,成本相对于其他工艺较高;真空袋膜成型工艺制作的产品树脂含量低、约35%,纤维含量高,产品的强度、机械性能均优于其他成型工艺,是手糊成型工艺的3 倍左右,且产品的玻璃钢体材料均匀、厚度均匀,并提高了玻璃钢体的质密性,产品的综合性能最好,能更好地满足A 型装备对贮运箱的高性能要求,是选择最多、最优的制作工艺。

2 玻璃钢复合材料贮运箱漏气故障原因分析

通过对在制作过程中及交付客户长时间使用后发生漏气故障的分析,A 型装备复合材料贮运箱出现漏气点较多的部位是零部件安装孔的位置及复合材料玻璃钢箱体层间。

2.1 零部件安装处漏气

安装零部件需要在箱体上开相应的各种大小的安装孔,零部件在箱体上安装一般采用O 形圈和专用密封胶密封。O 形圈为橡胶材料,在使用一定时间后会出现老化现象导致密封失效,专用密封胶固化后在不同温度、湿度环境下会发生膨胀或收缩,其膨胀、收缩比与玻璃钢复合材料的不一至,使用较长时间后会导致密封胶与玻璃钢箱体安装表面发生分离而逐渐产生细小的缝隙,造成密封失效,导致贮运箱出现漏气现象。

2.2 贮运箱玻璃钢体层间漏气原因分析

(1)充压变形导致漏气。复合材料贮运箱箱体主要由表面胶衣层及多层玻璃钢纤维和树脂复合而成的密封层和强度层,玻璃钢体在成型过程中部分贮运箱局部因操作、环境等因素会出现机械强度或刚性不足,贮运箱充压贮存、运输过程中,在内压的作用下,因变形过大会导致有缺陷的部位出现开裂现象产生微小的细缝,导致贮运箱发生漏气现象。

(2)使用喷胶固定纤维引起缺陷。真空袋膜成型铺毡工序中,因贮运箱的结构设计,铺每层纤维毡需用3M 喷胶固定,3M 胶是一种不溶于树脂的胶,规范操作时对树脂导入及树脂固化影响很小,如果喷胶过多,胶会渗入毡料中,在树脂导入过程中影响树脂的流动性和纤维毡的浸透性,导致出现成型缺陷,质密性不好,贮运箱在装配完成后该处出现漏气现象。

(3)真空袋膜成型系统漏气引起缺陷。真空袋膜抽真空过程中,如果模具的安装预埋件、工装位置或使用的真空袋膜有针眼缺陷等,树脂在导入时,外界空气会从针眼部位渗入,在树脂固化后产生细小的气道或气泡,影响该处的质密性而导致漏气。

(4)导入树脂带入空气对箱体的影响。树脂导入工序中,在调配树脂搅拌过程中会带入小气泡及树脂中固化剂与树脂化学反应过程中产生小气泡,在向模具中导入树脂时,小气泡随树脂一起注入纤维体系,在树脂导入和凝胶固化过程中,纤维体系中的小气泡未能全部排出,随树脂固化留在了玻璃钢体中,在局部位置聚集很多小气泡影响局部质密性而出现小缺陷导致箱体漏气。

(5)铺纤维毡搭桥、不实部位窝气导致缺陷箱体漏气。贮运箱在成型过程中需铺多层纤维毡,箱体结构有很多圆角及加厚层,圆角处铺纤维毡时容易出现搭桥现象,加厚处纤维毡料铺的不够实,纤维毡铺完抽真空、树脂导入时,搭桥、不实部位会窝空气,树脂不能流入填实,导致该处强度、质密性不够,贮运箱使用后会出现漏气现象。

(6)贮运箱使用后出现局部缺陷引起漏气。复合材料贮运箱在成型固化过程中,玻璃钢箱体层间因各种原因产生小气泡和针孔,这些气泡、针孔之间在贮运箱制作完成时并不联通,贮运箱经过运输、长时间使用后会因振动等因素的影响,导致部分贮运箱箱体壁中的小气泡开裂产生细小的裂缝,多个裂缝连通,贮运箱内的气体会沿着细小裂缝渗漏,使贮运箱出现压力异常故障。

3 A 型装备贮运箱漏气点排查

贮运箱在使用过程中出现气密压力异常,需进行漏气点排查。先将装备取出放在规定位置,合上箱盖锁紧,贮运箱箱内充空气,充气压力30 kPa 左右进行查漏。简单实用查漏方法有2 种,一种是将充好气的贮运箱放入查漏水箱,检查没入水中贮运箱四周是否冒气泡;另一种方法是将洗洁精、水、丙三醇混合,用喷壶喷在贮运箱外表面,或用鬃毛刷蘸泡沫水涂抹贮运箱四周外表面,漏气点会出现很多小气泡。

4 A 型装备贮运箱漏气故障修复

对出现漏气故障的贮运箱,在修复完成后需充气30±3 kPa 进行24 h 保压、起吊、振动、15 d 低压静置等试验来验证修复工艺及贮运箱漏气点修复的可靠性。

4.1 零部件安装位置漏气修复

用工具拆下出现漏气位置的零部件,因O 形圈老化原因造成漏气的更换新的O 形圈,因密封胶膨胀、收缩与贮运箱表面分离原因造成漏气的重新按工艺要求涂上密封胶,并按装配工艺将零部件安装在贮运箱上。安装完成后等密封胶凝胶固化后,对漏气点位置进行检查及保压试验,原漏气点位置应无漏气现象。

4.2 贮运箱玻璃钢体层间渗漏修复

通过查漏气的方法准确找到漏气位置,并对其按修复工艺进行修复。修复工艺如下:

(1)贮运箱箱内充气20 kPa,用电动铣刀在漏气点加工Φ1 mm 孔,但不能打穿箱体壁,用吹尘枪把孔及周边粉尘清理干净,用泡沫水确认漏气点,用清洗剂清洗小孔及周边位置。

(2)在漏气位置周边用密封胶带粘贴成一个斗形,不能堵住小孔,以防止树脂滴落到其他地方(图2)。

图2 修补位置

(3)拧开直通阀堵头进行放气,将箱内气体放完后拧紧直通阀。拧开充气阀堵盖,将充气接头一端安装在充气阀上,另一端通过气管与真空泵连接,开启真空泵对贮运箱内抽气,箱内负压抽至(-30±3)kPa 关闭真空泵。

(4)调配修复漏气点的树脂,使用与箱体成型同规格型号的真空导入树脂。将树脂抽入一次性塑料杯中,根据施工现场温湿度,按工艺要求放入固化剂进行调配(1.5%~2%),用搅拌棍把导入树脂和固化剂搅拌均匀,控制导入树脂的凝胶固化时间在20 min 左右;

(5)用注射器抽调配好的导入树脂,向Φ1 mm 小孔中注射导入树脂。在箱内负压的作用下,树脂会沿着小孔慢慢渗入到箱体壁的细小裂缝中,缓慢注射使树脂填满细小裂缝,直到细小裂缝中的树脂凝胶固化后停止注射。

(6)待树脂完全固化后,清理粘贴的密封胶带,用打磨机将多余的树脂打磨平整,用清洗剂清理灰尘,调配与贮运箱外表面相同颜色的胶衣均匀涂在修补位置,使修复部位的颜色与周边的颜色一致。

(7)打开直通阀堵头,空气进入贮运箱内,使箱内压力与外界平衡,箱内压力显示为0 kPa,然后拧紧直通阀堵头。解除充气接头与真空泵气管连接的一端,并将充气接头与空压机充气管连接,打开充气开关,向贮运箱内充气,压力至30±3 kPa。

(8)试验验证:①用行车吊起修复完成的贮运箱,行车分别进行上、下、左、右高速运行对贮运箱做起吊试验;起吊试验完成后,将贮运箱放置振动台,开启振动台对贮运箱进行振动试验(模拟贮运箱在运输过程中的振动),试验完成后,对贮运箱的修复点(使用喷壶装洗洁精、水、丙三醇混合液)进行检查,应无漏气现象;②通过起吊、振动试验后,贮运箱进行24 h 保压试验,24 h 保压后应无压降;③对贮运箱进行低压静置试验,将箱内压力降至10±1 kPa,静置15 d,每天对箱内温度、环境大气压及箱内压力进行记录,试验后查看贮运箱是否有压降。

目前该贮运箱采用的温湿度压力显示装置显示的是相对压力,压力显示会受环境温度及大气压变化的影响,可用以下公式判断贮运箱是否漏气:设贮运箱内气体温度数值末次记录值与初始记录值之差为T1,贮运箱连接的相对压力表——温湿度压力显示装置的末次记录值与初始记录值之差P0=(P4-P3)应在:-0.4+{0.4T1-(P2-P1)}≤P0≤0.4+{0.4T1-(P2-P1)}区间,表明贮运箱无压降。其中,P1是贮运箱内气体压力值(相对压强)初始记录时,贮运箱所处环境大气压值(绝对压强);P2是贮运箱内气体压力值(相对压强)末次记录时,贮运箱所处环境大气压值(绝对压强);T1是贮运箱内气体温度值末次记录值与初始记录值之差;P0是贮运箱内气体压力值末次记录值与初始记录值的差值;P3是贮运箱内气体压力初始记录值;P4是贮运箱内气体压力末次记录值;温湿度压力显示装置的压力显示误差为1 kPa;在同一环境大气压下,箱内气体温度每上升(下降)1 ℃,箱内相对压力约上升(下降)0.4 kPa。

5 结束语

复合材料玻璃钢贮运箱玻璃钢层间漏气修复是一个技术难点,经过多年的生产、使用及分析探索,使用过多种修复方法,目前的利用负压将树脂填满细小裂缝是一种最可靠的修复工艺方案。使用该工艺修复的复合材料玻璃钢贮运箱在继续运输、使用几年后,原漏气点修复位置未再出现漏气现象。因此,该修复工艺方法可以推广应用于修复其他需密封的玻璃钢复合材料的层间漏气。

———水壶里的故事