长距离输水管道防腐技术分析与研究

苏俊男

(中国电建集团华东勘测设计研究院有限公司,浙江 杭州 310000)

在长距离输水管线中,管道内部通常因受到水、管道材质的影响,而发生溶解氧腐蚀、电偶腐蚀、缝隙腐蚀等。管道外部由于长时间埋藏在地下也可能会遭受土壤腐蚀[1]。长距离输水管道往往由不同管材组成,常见的管材包括球墨铸铁管、钢管和预应力钢筒混凝土管(Prestressed Concrete Cylinder Pipe,PCCP),本文重点讨论球墨铸铁管以及钢管的防腐措施。为防止和抑制管道的腐蚀,延长管道的使用寿命,对球墨铸铁管及钢管可采用设置防腐层的防护措施。在某些特殊局部位置,例如顶管、倒虹管等,可采用防腐层与电化学保护相结合的腐蚀防护措施。常见做法是在管道的内部与外部均涂抹防腐材料[2]并在钢管段配合采取阴极保护措施进行防护。

某长距离输水工程在不同线路上主要采用DN1800 壁厚等级K9 的球墨铸铁管以及DN1800 壁厚16 mm 的钢管两种不同材质的输水管道。以下分别针对这两种不同材质管道的防腐措施进行分析研究。

1 管道外防腐

1.1 球墨铸铁管

球墨铸铁管具有安全性能高,使用寿命长达90 年以上的优势。球墨铸铁管主要应用于输水管道、输气管道,是长距离输水管道普遍选用的材料。根据某长距离输水工程的实际应用,球墨铸铁管管道及管件外防腐可采用金属锌层和终饰层。终饰层是指在锌层上涂覆的与锌涂层相容的合成树脂。金属锌层和终饰层应符合相关规范要求,管道锌层质量的平均值不小于130 g/m2,局部最小值不小于110 g/m2,终饰层干膜的平均厚度不小于70 μm,局部最小厚度不小于50 μm。管件锌涂层和终饰层应符合相关规范要求,富锌涂料涂层质量的平均值不小于150 g/m2,局部最小值不小于130 g/m2,终饰层干膜的平均厚度不小于70 μm,局部最小厚度不小于50 μm。

1.2 钢管

钢管的安全性(抗展、承内、外压) 较好,可以选择多种方式进行敷设,如直埋敷设、顶管敷设以及管桥敷设。常用钢的等级为Q235B 和Q355B,输水管道管材强度等级应不低于Q235B。对于某实际长距离输水工程,钢管管道直径为1 600 mm,钢管管道及管件需要进行外防腐除锈,除锈标准应达到Sa2 1/2 级,并满足相关规范要求。埋地钢管、倒虹管及相应管件外防腐考虑采用环氧涂层[3],具体可采用熔结环氧粉末防腐层,涂层的设计厚度不小于400 μm,并符合现行相关规范要求。管桥钢管及相应管件外防腐采用熔结环氧粉末防腐层,涂层的设计厚度不小于400 μm;管桥外露钢管需设置保温结构,保温结构由保温层和保护层组成,保温层材料及制品采用玻璃棉制品,保护层采用镀锌薄钢板,厚度0.3~0.5 mm。保温管道与非保温管道连接位置的保温层端面应密封,保温层和保护层可现场制作。管件可以不设保温结构。顶管钢管及相应管件外防腐采用环氧玻璃鳞片,干膜厚度不小于300 μm。泵组进出水管室外部分防腐可参照埋地钢管、倒虹管及相应管件外防腐要求。室内部分采用两道环氧富锌底漆和一道面漆,总干膜厚度不小于240 μm。

2 管道内防腐

考虑管道用于输送原水,管道内防腐要求管道内衬材料不会对水质造成不良影响,有优越的防腐蚀性能,附着力强,长时间通水也不会使附着力下降,内衬层不易受到损伤,即使局部受损,也不会因此引起周围内衬层的劣化。

球墨铸铁管和钢管推荐采用水泥砂浆衬里。对于某实际长距离输水工程,钢管直径为1 600 mm,钢管管道机械涂抹厚度应不小于14 mm,手工涂抹厚度应不小于16 mm;球墨铸铁管道的直径为1 800 mm,球墨铸铁管管道水泥砂浆内衬公称厚度不小于9 mm。另顶管水泥砂浆内需掺入纤维材料,加强抗裂性能,水泥砂浆抗压强度标准值应不小于30 N/mm2。

3 阴极保护

3.1 阴极保护方式选择

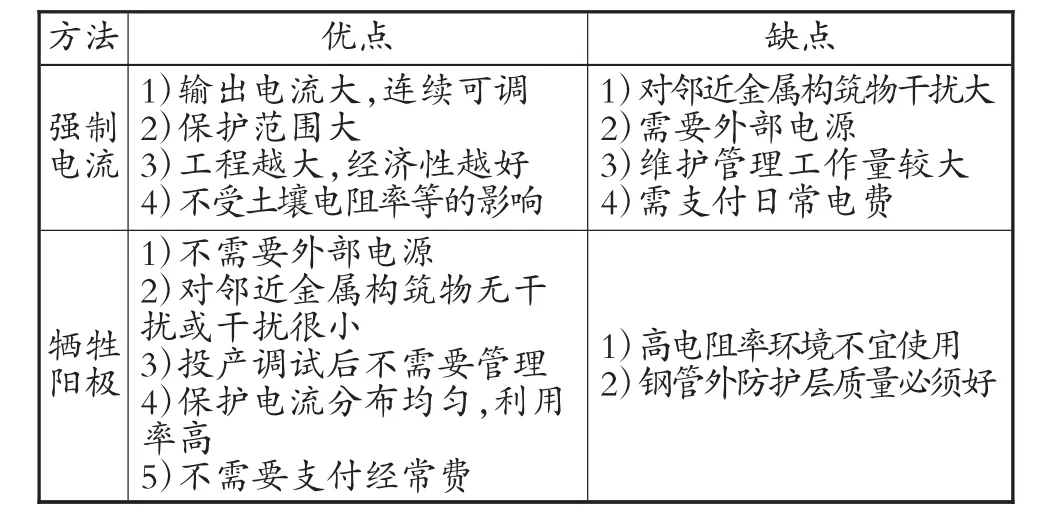

大型、长距离金属原水管通过腐蚀性土壤、电气化铁路附近或有杂散电流存在区域时,应采取阴极保护措施。阴极保护有牺牲阳极与强制电流两种方法[4]。选择方法时考虑的因素有保护体的外防护层状况、工程规模的大小、环境条件和经济性等。阴极保护方法的优缺点见表1。

表1 阴极保护优缺点比较表

某工程大部分管道采用球墨铸铁管,仅在局部特殊位置,如顶管穿河、塘等部位采用钢管。球墨铸铁管由于电阻较大,且管道接口采用橡胶密封圈密封,具有绝缘作用,因此不需担心电腐蚀,仅考虑局部特殊位置的钢管段应采取阴极保护措施[5]。结合工程特点,若采用外加电流阴极保护方案需提供外部电源和站点,维护工作量大、管理不便,因此推荐采用牺牲阳极阴极保护法。根据某工程地勘报告,土壤电阻率在30~100 Ω·m 之间,可采用棒状镁合金牺牲阳极。

3.2 阴极保护设计

某工程阴极保护范围为顶管、倒虹管等钢管埋管段。阴极保护设计通常需结合工程实际情况,综合考虑地质参数、管材、管径、管壁厚度、牺牲阳极材质、水文地质条件等多个因素。本次阴极保护设计参数由厂家通过实际经验给出拟定值,具体需通过现场试验成果进行设计。

3.2.1 设计指标

镁合金牺牲阳极使用寿命50 年。管道最小保护电位为-0.85 V(铜/饱和硫酸铜参比电极,简称CSE) 或更负。管道防腐结构的限制电位应不小于-1.20 V(CSE),并且牺牲阳极应该起到以下作用,如防止防腐结构出现阴极剥离、起泡、管体氢脆等现象。

3.2.2 设计参数

根据管道所处的具体环境情况,参考同类工程运行参数,拟定的阴极保护设计参数如下,具体需根据现场试验成果进行设计:管道自然电位-0.55 V,最小保护电位-0.85 V,最大保护电位-2.00 V,平均保护电流密度0.08 mA/m2,平均涂层电阻率4 000 Ω·m2,平均土壤电阻率40 Ω·m,钢管外径×壁厚1 829×16 mm(埋管及倒虹管),1 829×22 mm(顶管)。

3.2.3 计算公式

保护电流的计算公式为

式中:I0为单侧管道保护电流;Dp为管道外径;Js为保护电流密度;Lp为单侧保护管道长度。

牺牲阳极输出电流的计算公式为

式中:Ig为牺牲阳极输出电流;ec为阴极极化电位;ea为阳极极化电位;R为回路总电阻;Ec为阴极开路电位;ΔEc为阴极极化电位;Ea为阳极开路电位;ΔEa为阳极极化电位;Rg为多支组合牺牲阳极接地电阻;Rc为阴极过渡电阻;R1为导线电阻。

牺牲阳极支数的计算公式为

式中:I为保护电流;Ig0为单支牺牲阳极输出电流;B为备用系数,取2~3;n为阳极支数。

单支立式牺牲阳极接地电阻的计算公式为

式中:Rv 为立式牺牲阳极接地电阻;ρ 为土壤电阻率;lg为裸牺牲阳极长度;Dg为预包装牺牲阳极直径;tg为牺牲阳极中心至地面的距离;ρg为填包料电阻率;dg为裸牺牲阳极等效直径。

多支牺牲阳极接地电阻的计算公式为

式中:Rg为多支牺牲阳极接地电阻;f为牺牲阳极电阻修正系数;R0为单支立式牺牲阳极接地电阻;n为阳极支数。

牺牲阳极工作寿命的计算公式为

式中:Tg为牺牲阳极工作寿命;Wg为牺牲阳极组净质量;wg为牺牲阳极消耗率;I为保护电流。

根据以上公式计算,顶管段、埋地钢管及倒虹管镁合金牺牲阳极应按每隔约50 m 设置一组镁合金牺牲阳极布置,每组两支,单支重量22 kg。

3.2.4 牺牲阳极布置

在埋管段以及倒虹管段设置牺牲阳极时,可采用棒状镁合金牺牲阳极,埋设方式采用水平式与立式混合布置。镁合金牺牲阳极型号可采用CAZ63B-22-S,结构尺寸与成分性能满足相关规范要求。填包料每只填料需达到50 kg。管道外壁距离镁合金牺牲阳极宜为600 mm,阳极顶部埋设深度不小于2 m。相邻镁合金牺牲阳极组在管道两侧间隔布置,具体埋设位置应以现场施工情况确定。牺牲阳极应埋设在阳极坑内,回填土采用原状土回填,不得含有塑料石块等杂物。牺牲阳极埋设施工与管道同步施工。

3.2.5 测试桩布置

为便于及时掌握阴极保护设施的运行情况,需布置一定数量的测试装置。测试装置与阴极保护系统同步安装。根据《埋地钢质管道阴极保护技术规范》,本工程阴极保护测试装置主要布置于顶管及倒虹管穿河段,每处各1 个,每个测试装置与管道相连接的电缆不小于2 根。电缆与管道焊接位置不宜在弯头上或管道焊缝两侧150 mm 范围内。测试桩应做相应标识,位置可根据现场实际条件进行调整,方便安装检测。

4 结束语

长距离输水管线,无论是球墨铸铁管还是钢管都应采用恰当的防腐措施对管道内外进行保护。对于管道外防腐,球墨铸铁管可采用金属锌层和其上覆盖与锌相容的合成树脂终饰层。熔结环氧粉末防腐层可适用于直埋段钢管、倒虹管、管桥钢管及相应管件的外防腐结构。对于顶管钢管及相应管件外防腐可采用环氧玻璃鳞片。对于管道内防腐,球墨铸铁管和钢管推荐采用水泥砂浆衬里。同时在采用顶管、埋地钢管以及倒虹管等采用钢制管材的管段应配合采取阴极保护措施,对于长距离输水管线可采用牺牲阳极法,具体布置数量及方式应通过计算确定。