正火对耐磨堆焊层组织与性能的影响

张佩

沈阳远大环境工程有限公司 辽宁 沈阳 110027

引言

堆焊技术在我国近50年的发展历程中,为基础工业的崛起和发展做出了重要贡献,其应用遍及机械、能源、交通、电力和冶金工业等领域[1-3]。通常在低碳钢或低合金钢制造的设备零部件工作表面进行堆焊高合金耐磨层[4-6]。研究热处理对耐磨堆焊层组织与性能的影响,熟悉其使用性能能延长零部件寿命,增加耐磨性,减少经济损失,获得更好的经济效益。本文以16Mn钢作为基体材料,研究正火工艺对耐磨堆焊层组织与性能的影响规律。

1 实验材料及方法

选16Mn作为基体材料,组织为铁素体和珠光体,尺寸为400mm×55mm×20mm,在宽55mm中间开一个10mm×10mm的U形槽,便于堆焊。焊条选用D507/GB EDCr-A1-15,焊条直径为4mm。碳含量为0.15%,铬含量15%,硫含量0.03%,磷含量0.045%,其他元素2.5%。

焊前对试件表面进行除油、除锈处理,并预热处理;焊条也进行预热,保证焊接时焊条表面的干燥。焊接电流为直流190A,堆焊后焊件进行空冷。

采用SX2-8-10中温电阻炉,对试件分别进行910℃、940℃和970℃正火处理,保温均为1h。采用XLL-02A立式金相显微镜进行显微组织观察;使用HR-150A洛氏硬度计对试样进行硬度测试;利用ML-100磨粒磨损机进行磨损性能测试,对磨材料为180目水磨砂纸,载荷为40N,磨损时间为2min,用FA1104N型电子天平称量,并计算堆焊试样的磨损量。在JB-30A型冲击试验机上进行冲击试验,冲击试样为国家标准的10mm×10mm×55mm试样。采用SSX-500扫描电子显微镜,400倍下观察堆焊层侧面的断口形貌如图1所示。

图1 堆焊层正火前的组织(400×)

2 实验结果及分析

2.1 显微组织分析

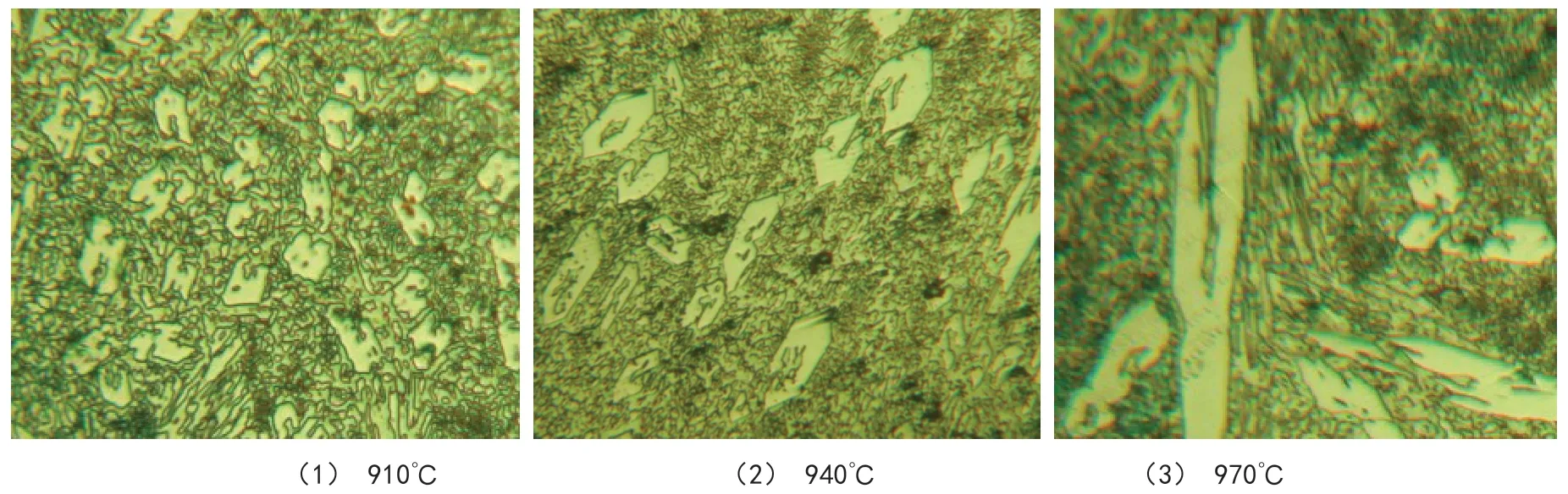

图1、2为不同条件下融合区的金相组织。

16Mn钢开槽进行堆焊,堆焊焊条D507合金元素较高,在焊接时,熔池温度很高,在淬火温度以上,奥氏体冷却时发生马氏体转变,堆焊层组织为低碳马氏体,由成群的板条组成也叫板条状马氏体。这些密集的板条之间通常由含碳量较高的残余奥氏体分隔开(图中白色部分),这一薄层残留奥氏体的存在显著改善钢的力学性能。

温度升高到910℃时,堆焊层组织转变为奥氏体,保温1小时后空冷,奥氏体转变为珠光体和铁素体,正火时堆焊层组织由马氏体变为铁素体和珠光体,强度硬度下降,塑韧性变好。正火可以使碳化物分布均匀以及细化晶粒,910℃时晶粒正火后晶粒比较细小,塑韧性提高了。如图2所示,图中均匀分布的白色颗粒状组织为铁素体,低碳钢正火时铁素体会较多,珠光体为黑色。温度升高到940℃,保温1h后空冷,堆焊层组织由奥氏体转变为珠光体和铁素体。940℃正火比910℃正火得到的晶粒要大,910℃时堆焊层组织塑韧性更好,强度更高。温度升高到970℃时,保温1小时后空冷,组织为珠光体和铁素体。970℃正火比940℃正火得到的晶粒还要粗大,970℃正火时的堆焊层组织塑韧性比940℃差,强度更低,但是相对于马氏体来讲,正火转变时强度硬度都下降了,塑韧性提高了。

图2 不同温度正火处理堆焊层显微组织

通过对显微组织观察分析得出,当保温时间固定时,加热温度越高,晶粒越粗大,强度、塑韧性越差。

2.2 硬度分析

从表1中可以看出,硬度从堆焊层到母材依次递减;随正火温度的升高,硬度值逐渐降低。这是因为,钢加热温度高或在该温度上停留时间过长,就会使奥氏体晶粒长得粗大。正火冷却下来晶粒也就粗大,导致机械性能降低。并且,正火之前堆焊层为马氏体组织,正火之后堆焊层组织为铁素体和珠光体,强度硬度下降。

表1 硬度测试实验数据

2.3 耐磨性分析

表2为堆焊接头在不同正火温度下的磨损量。可见,堆焊接头中心的堆焊层硬度值高于热影响区的硬度值;随正火温度的提高,磨损量增加。

表2 试样磨损量

这是由于焊后原始的中心堆焊层组织为低碳马氏体,耐磨性好,强度硬度高,热影响区组织不均匀,耐磨性相对于中心堆焊层较差。正火处理时,堆焊层和热影响区组织由马氏体变为珠光体和铁素体。铁素体和珠光体的强度硬度比马氏体低,耐磨性不如低碳马氏体。

2.4 冲击韧性分析

热处理前后试样的冲击韧性值,如表3所示。可看出,经正火处理后试样冲击韧性都有所提升;并且随正火温度升高试样冲击韧性值呈现减小趋势。这是因为正火后堆焊层组织由马氏体变为珠光体和铁素体,塑韧性变好,正火温度越高,获得的奥氏体晶粒越粗大,冷却后堆焊层组织塑性越低。

表3 热处理前后试样冲击韧性αk(单位:J•cm-2)

通过对表3的分析,可发现冲击韧性普遍偏小,是因为堆焊层组织处为低碳合金钢,堆焊层内有缺陷,存在细小微孔,减小了冲击面积,堆焊层组织中铬含量较高。铬能很大的提高金属的强度和硬度,但同时降低塑性和韧性,显著提高钢的脆性转变温度,减小了冲击功,从而减小了冲击韧性。

2.5 断口形貌分析

通过对试样的断口扫描来分析试样的断裂特征。断口形貌如图3所示。

图3 断口形貌(800×)

图(a)、(b)和(c)可看出,微观形态呈蜂窝状,是大量的韧窝,属于韧窝断裂或韧性断裂,金属多晶材料的断裂,是通过空洞核的形成、长大和相互连接的过程进行。韧窝的大小决定于第二相质点的大小和密度、基体材料的塑性变形能力和应变硬化指数,以及外加应力的大小和状态等。韧窝断裂是属于一种高能吸收过程的延性断裂。韧窝是微孔聚集断裂的基本特征。韧窝断裂的形成包括微孔成核、长大、聚合直至断裂。这些微孔是通过第二相质点本身的破裂,或第二相与基体介面脱离而形成的,他们是金属材料在断裂前塑性变形到一定程度时产生的。当试件受到冲击发生微量变形时,会产生大量的位错。位错线运动会遇到第二相质点,位错环会在外加应力的作用下堆积起来。当位错环移向质点与基体界面时,就会产生微孔。因为微孔成核,位错的斥力大大下降,位错源重新被激活,放出新的位错,从而是微孔长大。相邻微孔之间的截面不断减小,最后断裂。

图(d)中既有解理台阶又有韧窝,所以说这种断裂既有韧性断裂又有脆性断裂。在断裂过程中不但要行成韧窝,还要形成解理面。由这两种断裂方式共同作用的,只是哪一个是主要的作用就是那种断裂机制。

3 结论

本文对堆焊层进行正火处理,通过对堆焊层组织和力学性能进行表征及分析。得以下结论:

堆焊层具有很高的强度硬度以及耐磨性,堆焊层原始组织为低碳马氏体,正火后堆焊层得到铁素体和珠光体。

堆焊层正火处理后,组织变化致使硬度发生了变化,随正火温度升高,硬度值逐渐降低。由于金属材料的耐磨性与其硬度成正比,随着堆焊层硬度的降低,耐磨性也随之降低。

正火处理后,由马氏体变为珠光体和铁素体,试样冲击韧性都有所提升,但随正火温度升高试样冲击韧性值呈现减小趋势。