基于海洋捕猎者算法优化的采煤过程截割干涉检测方法

任跃武,廉 鹏,马战鹏

(1.西安重装智慧矿山工程技术有限公司,陕西 西安 710032 2.苏州优米康通信技术有限公司,江苏 苏州 215104)

0 引言

煤炭是我国能源供给的稳定器和压舱石,在当前我国经济发展过程中的战略地位不可动摇。2020年,国家发展改革委、国家能源局等8部委共同印发的《关于加快煤矿智能化发展的指导意见》明确提出,2025年大型煤矿和灾害严重煤矿基本实现智能化[1]。近年来,许多基于机器视觉、雷达等先进技术手段被相继应用于作业、定位、保护等不同方面以提升煤矿装备的智能化水平[2-3]。采煤机和液压支架作为综采工作面的两大关键装备,如何提高两者综采作业过程的协调性是保障高效可靠煤炭开采所需面对的重要问题。其中,如何在综采作业进程中避免采煤机滚筒与液压支架护帮板之间发生截割干涉,是实际应用与研究中所遇到的热点难点问题之一。

针对这一问题,中国矿业大学的满溢桥[4]设计了基于图像特征的液压支架护帮板位姿解算和截割干涉检测方法,通过设计液压支架护帮板图像增强方法,采用特征提取算法实现了液压支架护帮板下边缘的提取,并通过建立护帮板与采煤机滚筒间的空间干涉模型实现了两者截割干涉状态的识别,通过试验得出,采用此方法的截割干涉状态识别准确率为95.3%。虽然通过实验室实验证明了该方法的有效性,但采用该方法需要设置的参数较多,包括同态滤波[5]中常数c、高频增益RH和低频增益RL,以及双边滤波[6]中影响尺度高斯核Gσr和空间高斯核Gσs的两标准差σs和σr,难以针对不同综采工作面情况自适应的进行调节,导致难以保证该系统在不同综采工作面环境下有效正常工作,且该方法为进行煤矿井下试验,难以对其实际应用效果进行有效判断。

针对上述问题,在以上液压支架护帮板与采煤机滚筒截割干涉检测方法的基础上,通过引入海洋捕猎者[7]算法,实现了同态滤波中常数c、高频增益RH和低频增益RL,以及双边滤波中影响尺度高斯核Gσr和空间高斯核Gσs的两标准差σs和σr的自适应动态调节,提高了该方法针对不同综采工作面环境的适应性和有效性,并开展了工业性试验,通过与上述算法的对比,验证所提出基于海洋捕猎者算法优化的采煤过程截割干涉检测方法实际有效性。

1 基于机器视觉的采煤过程截割干涉检测方法

1.1 基于机器视觉的采煤过程截割干涉检测系统

采用如图1所示的矿用工业防爆相机固定模式,正对液压支架护帮板位置拍摄。通过矿用阻燃网线接入矿用工业交换机,由矿用通讯光纤发送至井下集控中心的视觉处理服务器,实现图像的分析,并生成采煤机控制命令。通过采煤机远程监控系统,经铠装电缆内的通讯线路,发送给采煤机机载控制器,实现采煤机对液压支架护帮板收回动作实现不良时的应急处理,包含降速及制动等。

图1 采煤过程截割干涉检测系统Fig.1 Cutting interference detection system in coal mining process

1.2 基于机器视觉的采煤过程截割干涉检测方法

基于机器视觉的采煤过程截割干涉检测方法主要包括液压支架护帮板图像增强、特征提取、截割干涉识别模型建立3部分。首先对以上3部分的实现过程进行概述,并分析影响截割干涉检测系统性能的主要原因并提出解决方案。

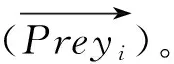

1.2.1 液压支架护帮板图像增强

基于机器视觉的采煤过程截割干涉检测方法的核心是机器视觉图像处理,为解决综采工作面图像普遍存在的照度低、光照不均匀(点光源炫光)等问题[8],首先采用同态滤波方法进行初步增强,然后采用双直方图均衡化的方法改善对比度低、关键特征不清晰的问题,最后采用双边滤波方法对处理后图像所含的噪声进行滤除,以获取最终高质量图像,具体实现流程如图2所示。

图2 混合图像增强算法框架Fig.2 Framework of hybrid image enhancing algorithms

1.2.2 液压支架护帮板特征提取

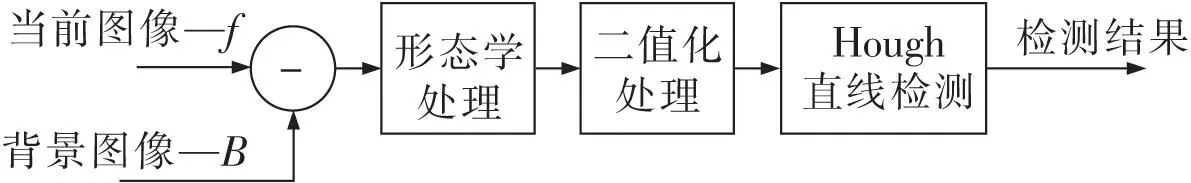

在采煤机完成当前液压支架支护位置截割,液压支架完成支护动作,护帮板未伸出时刻,采集当前矿用工业防爆相机所拍摄图像,作为背景图像。经Δt时间间隔后,再次采集该区域图像,采用背景差分的方式,提取移动的前景图像,即为护帮板图像,再通过二值化、图像形态学处理[9]的方法提取完整护帮板结构。最后,采用Hough直线检测[10]的方法提取关键的液压支架护帮板下边缘信息,具体实现流程如图3所示。

图3 护帮板特征提取实现流程Fig.3 Implementation process of face-guard feature extraction

1.2.3 采煤过程截割干涉识别模型建立

为了实现采煤过程截割干涉的准确可靠检测,建立如下液压支架护帮板与采煤机滚筒相对位置模型,如图4所示。其中,液压支架护帮板下边缘位置(Q)基于由液压支架结构姿态以及相机成像模型进行求解,采煤机滚筒右侧边缘位置(F)也可根据采煤机结构及姿态信息进行解算。因此,液压支架护帮板与采煤机滚筒是否发生截割干涉可由此模型进行判断。

图4 截割干涉相对位置模型Fig.4 Relative position model of cutting interference

实际工程中,为保证截割干涉检测系统可以有效保障设备安全性,应设定安全余量。因此,如图4所示,在本系统中将实际位置线与安全位置线中间设定为警告位置区域,安全位置线以下为安全区域,实际位置线以上为干涉区域。至此,只要结合所识别出的液压支架护帮板下边缘所在位置生成安全区域、警告区域及干涉区域,并依据该模型对采煤机滚筒右侧边缘位置(F)所处区域进行判断,即可实现基于机器视觉方法的采煤过程截割干涉检测。

1.3 问题分析

以上采煤过程中截割干涉检测方法的核心是机器视觉技术,在理论上能有效识别液压支架护帮板与采煤机滚筒之间是否发生截割干涉。但由于综采工作面环境复杂,且不同综采工作面、甚至综采工作面不同位置所处的环境条件都有较大差异,以上方法在对液压支架护帮板图像进行增强的过程中仅采用某一位置的特定图像作为样本图像,通过反复测试的方法对包括同态滤波中常数c、高频增益RH和低频增益RL,以及双边滤波中影响尺度高斯核Gσr和空间高斯核Gσs的两标准差σs和σr等关键参数的选择,该方法难以自适应的维持所采集的整体质量,导致截割干涉检测系统的适应性较差,无法满足实际需求。

2 基于海洋捕猎者算法优化的采煤过程截割干涉检测方法

针对上述问题,提出了基于海洋捕猎者算法优化的采煤过程截割干涉检测方法,在以上截割干涉检测系统的基础上,采用海洋捕猎者算法自适应的选取以下参数的最佳设定值,包括同态滤波中常数c、高频增益RH和低频增益RL,以及双边滤波中影响尺度高斯核Gσr和空间高斯核Gσs的两标准差σs和σr。首先对海洋捕猎者算法进行概述,然后提出优化后截割干涉检测系统的主要架构及实现流程。

2.1 海洋捕猎者算法

海洋捕猎者算法(Marine Predators Algorithm,MPA)是一种元启发算法,2020年由FARAMZRZI A等提出。海洋捕猎者算法主要分为以下步骤。

(2)当迭代次数小于最大迭代次数的1/3,根据式(1)、式(2)更新捕猎者位置。

(1)

(2)

(3)当迭代次数处于最大迭代次数的1/3~2/3,捕猎者个体1~n/2执行以下操作。

(3)

(4)

式中,CF为捕猎者移动步长自适应参数,其定义见式(5)。

(5)

式中,iter为当前迭代次数;Max_iter为最大迭代次数。

其他捕猎者个体执行以下操作。

(6)

(7)

(3)当迭代次数大于最大迭代次数的2/3。

(8)

(9)

海洋捕猎者算法通过捕猎者猎物之间的博弈,模拟海洋中由于涡流等作用的存在,影响海洋捕猎者和猎物之间的相互作用。经证明,海洋捕猎者算法在求解最优化问题中表现出较为优秀的性质,适合解决实际工程问题。

2.2 基于海洋捕猎者算法的图像法增强方法

2.2.1 建立适应度函数

由于基于海洋捕猎者算法优化的采煤截割干涉检测方法的核心是基于前文所提到的基于机器视觉的犯法的基础上而实现的,所以根据前文分析,液压支架护帮板图像中的护帮板部分下边缘信息为其关键特征。因此,为了有效保留该特征,并在处理过程中对噪声成分进行有效滤除,建立如下适应度函数。

(10)

式中,Iorignal和Ienhance分别为原始图像和增强后的图像;IE()为求解图像信息熵;corr()为求解两二维图像相关性系数。

2.2.2 基于海洋捕猎者优化改进的护帮板图像增强方法

为了增强采煤过程截割干涉状态识别系统的可靠性及适应性,通过引入海洋捕猎者算法对同态滤波中常数c、高频增益RH和低频增益RL,以及双边滤波中影响尺度高斯核Gσr和空间高斯核Gσs的两标准差σs和σr等关键参数的选择,并采用等式(10)所建立的适应度函数为基准,通过最小化适应度函数,实现混合图像增强算法中各个关键参数的最佳选择,算法框架如图5所示。

图5 改进的混合图像增强算法框架Fig.5 Framework of improved hybrid image enhancing algorithms

基于海洋捕猎者算法优化的护帮板图像增强方法具体实现流程如下。

步骤1:通过矿用工业防爆相机采集当前图像,并输入图像处理系统。

步骤2:随机初始化海洋捕猎者算法关键参数,包括种群数量n,最大迭代次数Max_iter,以及解的维度d,由于需要对上文所述5个关键参数进行优化,所以在本系统中,d=5。

步骤3:为捕猎者个体各个维度变量添加约束:0≤c≤1,1.1≤RH≤10.0,0.01≤RL≤0.99,0≤σs≤1和0≤σr≤min(x,y),其中x和y为图像尺寸。进而,随机初始化5个关键参数。

步骤4:采用所生成的5个关键参数,依次进行同态滤波、双直方图均衡化和双边滤波,输出增强图像Ienhance,根据等式(10)计算适应度函数。

步骤6:执行步骤4至步骤5,直至达到最大迭代次数,输出最终最佳适应度函数及最佳关键参数组合。

2.3 基于海洋捕猎者算法的采煤过程截割干涉方法

基于海洋捕猎者算法的采煤过程截割方法的具体实现流程如图6所示。

图6 改进采煤过程截割干涉状态检测流程Fig.6 Flow of improved cutting interference state detection in coal mining process

3 仿真实验研究

经上文分析与论述,在采煤过程截割干涉检测方法中,液压支架护帮板图像增强部分性能对最终截割干涉状态检测的准确性及可靠性影响显著。本部分通过与基于机器视觉的采煤过程截割干涉检测系统相对比,验证本文提出算法在此部分的改进。

3.1 液压支架护帮板图像增强对比

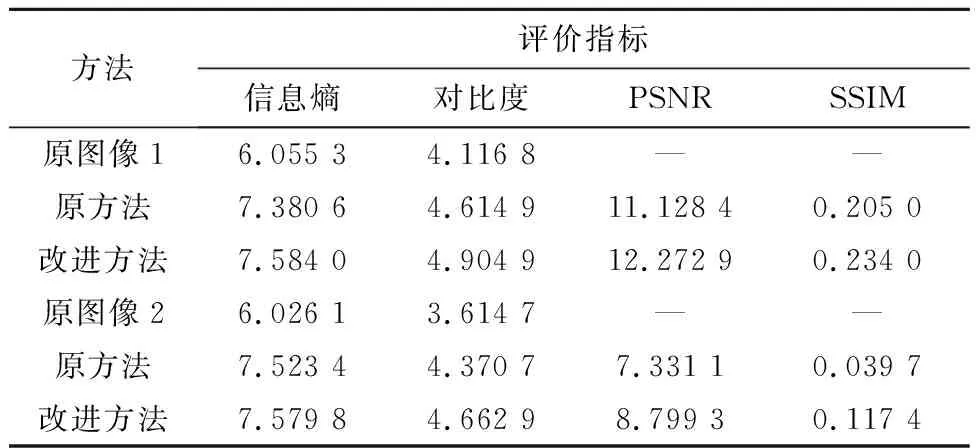

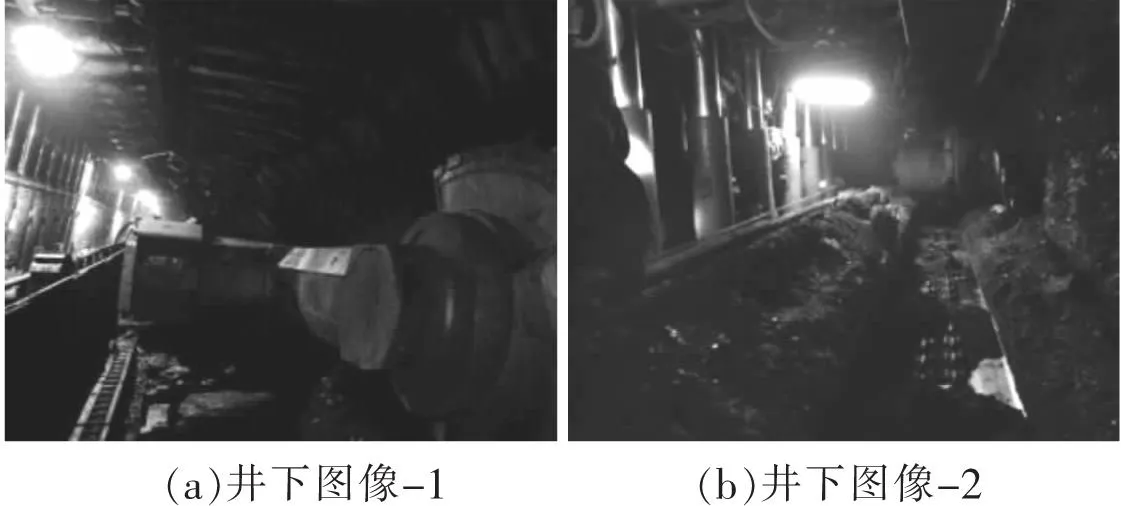

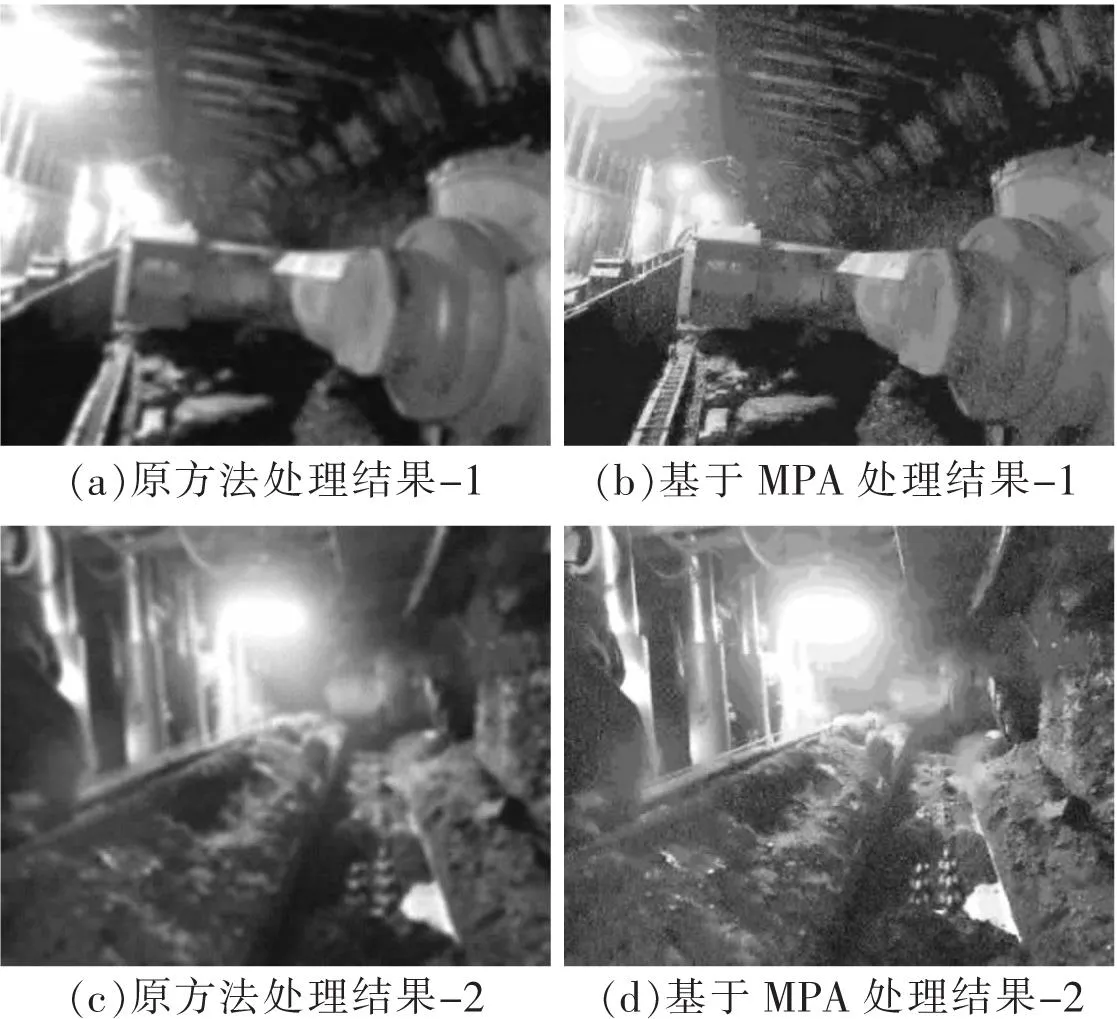

本部分所采用的两典型煤矿井下图像如图7所示,分别采用原方法与改进方法对上述图像进行增强,并采用图像信息熵和图像对比度两指标,对所提出算法的性能进行比较分析,增强后的图像如图8所示,评价指标见表1,其中峰值信噪比(Peak Signal to Noise Ratio,PSNR[2])和结构相似度(Structural Similarity Index Measure,SSIM[11])。

表1 图像增强效果对比Table 1 Comparison of image enhancing effect

图7 标准图像Fig.7 Standard image

图8 图像增强效果对比Fig.8 Comparison of image enhancing effect

在图8中,(a)和(c)为采用原混合图像增强方法处理后的图像,(b)和(d)为采用基于海洋捕猎者算法优化混合图像增强方法处理后的图像。

3.2 液压支架护帮板图像增强分析

由图8可以看出,采用基于海洋捕猎者算法优化的混合图像增强方法在保留关键结构特征方面表现更为出色,采煤机机身及液压支架结构边缘信息被保留的较为完整,且采煤机滚筒曲面及液压支架立柱表面等部位的噪声也被充分滤除。与之相比,原混合图像增强方法处理后的图像边界被过度平滑,边界特征与改进方法相比不明显。结合表1中数据可知,所提出的基于海洋捕猎者算法优化的混合图像增强方法能有效提升图像的信息熵和对比度,与原图像相比平均信息熵提升22.51%,对比度提升24.07%。且本文所提出的方法在信息熵、对比度、PSNR和SSIM均优于原方法。因此,通过本次仿真实验证明,采用基于海洋捕猎者算法优化的混合图像增强方法能有效提升图像质量,为实现采煤过程中的截割干涉检测奠定了充实基础。

4 工业性试验

为充分验证基于海洋捕猎者算法优化的采煤过程截割干涉检测方法的实际有效性,分别在河南三门峡耿村煤矿13230工作面和陕西铜川玉华煤矿2401工作面部署该截割干涉状态检测系统,系统架构如图9所示。

图9 工业试验系统架构Fig.9 System architecture for industrial test

在本次工业性实验中,分别在河南三门峡耿村煤矿13230工作面和陕西铜川玉华煤矿1417工作面分别部署3台矿用工业防爆相机,进行连续12刀截割作业的图像数据记录(记每刀截割过程中向左截割为“左”,向右截割为“右”),共记录144次相机部署架截割干涉状态检测试验。同时,采用原基于机器视觉的采煤过程截割干涉状态检测方法作为对照,记录截割状态检测结果见表2。

表2 截割干涉状态检测结果Table 2 Results of cutting interference state detection

通过对比表2中数据可以得出,采用原基于机器视觉的采煤过程截割干涉检测方法正确识别截割干涉状态109次,识别准确度为75.69%,而采用所提出方法正确识别截割状态133次,识别准确率为92.36%。工业试验结果表明,采用基于海洋捕猎者算法优化的采煤过程截割干涉检测方法相比于原方法,其工业适应性更强,系统运行更加稳定,究其原因为所提的算法通过引入海洋捕猎者算法对原图像增强部分5个关键参数的选择进行了优化,有效提高了图像质量,保留了关键边缘信息,为后续基于图像处理的特征检测与提取提供了更为可靠的图像数据基础,因此在截割干涉检测系统总体性能上得到了有效提升。

5 结语

综采装备的智能化水平高低是煤矿智能化水平的重要依据。液压支架护帮板与采煤机滚筒之间发生截割干涉是综采作业中常见的事故之一,严重影响了采煤作业中的设备安全,为综采作业带来了巨大的安全隐患。基于已有方法提出了基于海洋捕猎者算法优化的采煤过程截割干涉检测方法,有效提升了以机器视觉为核心的截割检测系统对不同环境的适应能力,提高了系统稳定性。仿真实验及工业性试验均表明,提出的优化方法可以通过有效提升图像质量,进而提升截割干涉状态识别的准确性,与原方法相比,截割检测准确性提升了16.67%,达到了92.36%,大幅度提升了基于机器视觉的采煤过程截割干涉检测方法的工业可靠性,具有更强的工业应用潜力。