吉利某款纯电动汽车碳减排分析及总结

张绳赟 魏文博 王睿

摘 要:吉利汽车在2021年发布了公司碳中和战略规划,短期目标以2020年为基线,在2025年单车全生命周期碳排放减少25%以上;长期目标在2045年实现碳中和,而纯电动汽车是吉利汽车加速电动化进程以及实现碳中和的关键路径之一。纯电动汽车虽然是零尾气排放,但在它的全生命周期中还是会有大量的碳排放产生,所以在纯电动汽车的研发中还需要探索如何减少其对环境造成的负面影响。文章分析了一款纯电动汽车从“摇篮”到“大门”的碳排放来源,并对动力电池、材料以及整车生产制造实施的碳减排方案做了分析介绍,最后对系统边界内的各阶段做了碳减排工作的总结阐述。

关键词:纯电动汽车 碳排放 碳减排

1 引言

新能源汽车的推广使用能有效的缓解我国能源短缺的现状,并能降低温室气体的排放[1]。21世纪中国一直在政策上进行大力倾斜以扶持新能源汽车及其产业链发展,新能源汽车保有量随之在市场上一路上涨,而这其中又以纯电动汽车增长的最为迅猛。

纯电动汽车是完全由可充电电池提供动力源的汽车,目前市场上以三元锂电池和磷酸铁锂电池应用的最为广泛。纯电动汽车以电池作为载体,将电能转化为化学能储存在电池内部,使用时再将化学能转化为电能供汽车使用,在使用过程做到了零尾气排放,但从它的全生命周期分析看还是有大量的碳排放产出。不管是原材料生产、零件制造,还是汽车使用阶段等都产生了碳排放并对全球增温潜势影响很大[2]。但电动汽车与传统燃油车比,电动汽车具有较大的制约性减排空间[3]。对于我国随着纯电动汽车生产阶段车辆数量趋于稳定、行驶阶段车辆不断扩大,汽车碳排放总量呈下降趋势[4]。综上可以看出纯电动汽车并不是碳中和的终点,这只是一个更有利于碳减排新的起点。所以各车企在研发生产纯电动汽车时需要考虑如何在产品的全生命周期各阶段进行碳排放来源识别以及碳减排措施实施,以期能尽量减少或去除产品对环境产生的负面影响,从而助推国家、行业以及企业走向碳中和。

2 碳排放来源分析

本文以吉利汽车生产的一款纯电动汽车作为研究对象,该车辆的主要相关参数信息见表1。

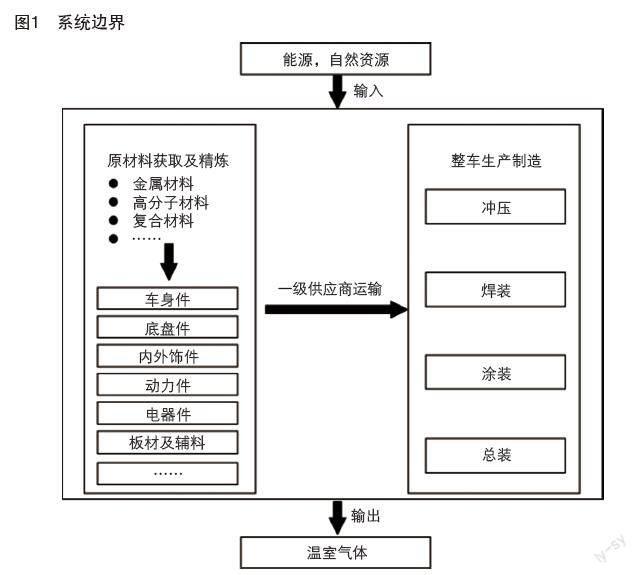

根据吉利内部的车辆碳排放核算方法,按图1所示的系统边界计算车辆从“摇篮”到“大门”的碳足迹。在核算过程中优先选取实际的场地数据,结合实际的工艺生产流程进行建模计算,在无实际场地数据的情况下则优先从Gabi和Ecoinvent数据库选择具有代表性的因子数据进行碳排放影响评估。

经过计算得到系统边界内整车的碳排放约为27.1t CO2e。从表2所示整车碳排放来源及占比可以看出,原材料获取阶段的碳排放占比90.4%是最主要的来源,动力电池碳排放占比29.5%是单个零件贡献最高的,铝材碳排放占比24.7%是材料中贡献最高的。其他依次为钢铁碳排放占比13.8%,电子电器碳排放占比9.4%,聚合材料碳排放占比8.8%,以及其他材料占比3.9%,一级供应商物流運输和车辆生产制造分别占比3.7%和5.9%。

3 碳减排方案

通过对整车碳排放主要来源分析,从减碳成本、可操作性以及零件实际开发状态的维度考虑,最终确定了从以下三个主要方向来落实整车碳减排方案。

3.1 动力电池减排

动力电池主要由电池模组、箱体、热管理系统、电池管理系统以及高压配电系统五部分组成,材料主要由三元材料、铝、钢、塑料和电解液等组成。通过以动力电池出货能量1 kwh为功能单元,采用欧盟产品环境足迹PEF方法,计算其“摇篮”到“大门”的碳足迹。从表3所示动力电池包的碳排放可以看出,阴极、阳极、电芯铝材、下箱体铝材以及动力电池生产制造是主要的碳排放来源,合计占比87.7%。

通过对阴极材料生产使用15%的清洁电能以及电池包生产使用42%的清洁电能,电芯壳体及铝金属材料使用35%的水电铝和电池包下箱体使用45%的水电铝的减排措施后,计算得到如表4所示的减排后动力电池的碳排放,电池包每单位kwh的碳排放从78.33降低至66.79kg CO2e,减排比例约为14.7%。

3.2 低碳材料方案

整车除动力电池以外,其他零件使用的铝材、钢铁及聚合材料贡献了大部分的碳排放。根据研究表明,使用清洁能源生产原铝及再生铝,能有效的降低铝生命周期的碳排放[5]。生物质材料能够替代或部分替代传统石油基高分子材料,从而避免石油基高分子合成过程中的碳排放[6]。

本车型在侧门结构件、发动机罩、下车体及轮辋等铝零件使用了100%的水电铝。在储物盒、底护板、门饰板、保险杠、挡泥板、进气格栅、行李箱等零件上开发应用了含30%的循环塑料,地毯、隔音垫、脚垫等开发应用了100%的回收纤维,在座椅、仪表板及门板等开发应用了40%的生物基材料。通过开发及应用以上低碳材料方案,在材料的选择和使用上最终减少了约3.3t CO2e,减排比例约为13.5%。

3.3 清洁生产

整车生产如图2主要由冲压、焊装、涂装、总装车间及动力站坊组成。在生产过程中主要使用电能、天然气以及蒸汽等进行供能,场内运输方面会使用化石燃料,各个车间的生产工艺过程会消耗各种辅料耗材,并会产生废水、废料和废气。

从表2中可以看出整车生产的碳排放约1.6t CO2e,而通过进一步分析发现,本车型是在2021年底才投入使用的全新工厂进行生产制造的,在产能还未饱和的情况下,其单车生产使用的能耗明显偏高,从而导致整车生产的碳排放较高。通过采购绿电以及部分使用光伏电后,整车生产的碳排放从1.6t CO2e降低至0.48t CO2e,减排比例约为70%。

4 碳减排方向总结

4.1 车辆研发设计

在车辆研发设计阶段涉及到的碳减排方向主要有材料的用量、材料类型选择、生产工艺改进以及车辆电耗控制等。对于材料的使用,材料用量越少,来自材料端的碳排放也会更少,所以对零件进行结构优化,减少原材料的用量能相对减少产生碳排放。对于同一零件使用不同类型材料的设计方案,需要结合材料重量、利用率以及材料单位重量的碳排放影响进行整体评估,选择相对低碳的设计方案。如选择水电铝、循环材料以及生物基材料,对比常规的铝材及塑料,可以有效降低来自材料本身的碳排放。另外也可以使用如氢冶金技术这种新生产工艺的方式来降低材料的碳排放。汽车的电耗会在研发设计阶段进行设计验证,电耗的高低和使用的电力类型决定了汽车使用阶段的碳排放量,降低电耗可以减少行驶相同里程的能源消耗,从而降低汽车使用阶段总的碳排放。

4.2 零件物流运输

国内传统的零件供货运输方式基本为使用柴油卡车进行陆运,除了运输的卡车在行驶使用柴油产生碳排放外,获取柴油本身也会产生碳排放。另外运输零件的距离以及单次运输的装载量也会影响物流运输端的碳排放。从运输方式看,根据运输地理位置合理选择使用公共交通的方式进行运输,或切换成纯电动卡车进行运输能有效降低运输端的碳排放。从运输路线和效率看,在后端实施物流智能数字化管理,减少运输总距离和提高额定范围内的装载量,也能减少物流运输端的碳排放。

4.3 整车生产制造

整车生产制造除了购买绿电代替传统的火电进行生产制造外,还可以通过自建光伏发电等方式实现可再生能源切换。对天然气锅炉供能的方式可以进行工艺改造切换成使用生物质能源进行代替。对于生产自制件的过程,可以提升冲压零件的材料利用率,以减少资源消耗的方式来降低碳排放产生。对于厂内的物流运输可以使用纯电动汽车进行代替。另外减少辅料耗材的消耗以及减少生产过程中的废弃物、废水、废气的产出,也可以帮助生产制造减少碳排放的产生。

5 结语

纯电动汽车的碳减排基于国内目前火电为主的能源结构现状,首先需要推动整车供应链向可再生能源进行切换,不论是原材料获取与精炼过程,还是零件和整车的生产制造过程。其次需要开发运用新材料、新工艺及新运输模式等方式,减少不可再生自然资源的消耗,向低碳及零碳开发的方向进行转换。

随着中国在七十五届联合国大会上承诺双碳目标,各车企在自身的发展过程中都应该积极响应国家号召,在整车产品全生命周期的各个环节进行节能降碳,努力降低企业在发展过程中对环境造成的影响。

參考文献:

[1]杨卫华,初金凤,吴哲,孟海燕,李小立. 新能源汽车碳减排计算及其影响因素分析[J]. 环境工程,2014(12):148-152.

[2]刘爽,赵涛,杨会亮,杨文谦. 纯电动汽车生命周期碳排放影响因素的研究[J]. 汽车工艺师,2021(10):20-24.

[3]施晓清,李笑诺,杨建新. 低碳交通电动汽车碳减排潜力及其影响因素分析[J]. 环境科学,2013,34(1):385-394.

[4]童瑞咏,毛保华,魏润斌,肖中圣,黄俊生. 碳达峰目标下的汽车电动化碳减排效果研究[J]. 公路交通科技,2023,40(2):238-245.

[5]李瑛娟,宋群玲,张金梁,王晓东,刘捷,蔡川雄. 碳中和背景下电解铝行业节能减排的探讨[J]. 昆明冶金高等专科学校学报,2021,37(5):8-14.

[6]李建军. 塑料工业: 绿色低碳循环[J]. 塑料工业,2022,50(6):1-17.