重型商用车物理架构开发及电平衡计算研究

张波

摘 要:随着汽车向“新五化”发展,动力、底盘、车身、座舱、驾驶辅助等各域电气化程度越来越高,汽车电子元件数量大幅度增加,加上用车场景的复杂化,使得整车电气系统设计变得非常复杂,故正向的整车物理架构设计和关键的电平衡设计变得异常重要。文章简要阐述了整车物理架构开发流程,对每一步骤的工作内容和输出物进行简要说明;以某款重型商用车为例着重介绍了整车电平衡设计的方法。对整车而言,发电机、蓄电池以及整车用电器供电及用电是一个相互平衡的过程,电平衡计算即是确保这一过程:以满足启动、储运、供电、充电、驻车运行等多项性能和场景化功能为前提,围绕蓄电池和发电机选型开展设计。合理设计整车电平衡性能,不但可保证车辆电源系统的安全可靠,还可指导零部件选型,有效降低发电机、蓄电池等零部件的成本,增加蓄电池等零部件寿命,降低整车油耗。[1]

关键词:物理架构 整车电平衡 驻车空调 蓄电池 发电机

1 引言

整车物理架构是自上而下对整车电气系统进行优化设计,包含配电设计、接地设计、整车电气原理设计、电平衡设计、线束拓扑设计等内容,使整车在各种不同的设计工况下具有可靠的电气性能。整车电平衡是研究整车电源系统电能供给和消耗之间的电平衡关系,即发电机、蓄电池、和其他各种用电设备之间的电能产生与消耗的动态平衡[2]。汽车电气系统的电量平衡,决定着汽车在各种工况下能够正常启动和行驶,是汽车电气系统设计中一项重要的设计方法。对起动机最大输出功率与蓄电池容量优化匹配,既能保证车辆在不同地区环境温度条件下可以正常启动,同时又能降低蓄电池成本;对发电机有效输出功率与正常电器耗电量优化匹配,既能保证蓄电池正常充放电工作,延长发电机与蓄电池寿命,同时又能降低发电机成本[3]。

2 整车物理架构开发流程

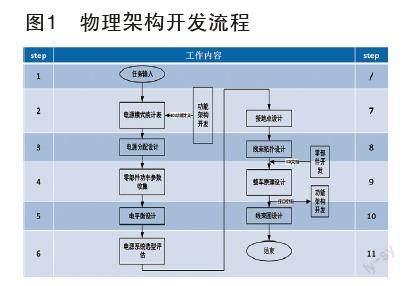

整车物理架构开发流程如图1所示:

Step1: 接收全新平台或全新系统开发设计任务,开展物理架构开发工作;

Step2: 组织收集汇总所有控制器、负载、传感器的供电模式,形成电源模式统计表;

Step3: 进行电源分配设计,确定保险数量、分配关系,形成电源分配图;

Step4: 收集各零部件功率参数,汇总成电平衡数据。设备按工作时长特性分为连续工作设备、长时间工作设备、短时或随机工作设备三大类,使用频度系数根据经验确定;

Step5:根据用电器参数和电源分配图开展整车电平衡计算;

Step6:对蓄电池、发电机选型评估;

Step7:进行接地方案设计,确定搭铁点数量、各负载接地连接关系:接地点需求统计、接地点位置和数量规划、负载接地点分配,绘制成接地分配图;

Step8:根据车辆布置信息、零部件布置方案开展线束拓扑设计;

Step9:根据电源分配图、接地点、整车planview、零件ICD,制作整车原理图,确定各电器部件的硬线连接关系;

Step10:依据线束planview图、整车电器原理图开展线束设计,包含接插件、导线、护套等选型工作;

Step11:流程结束。

3 整车电平衡设计方法

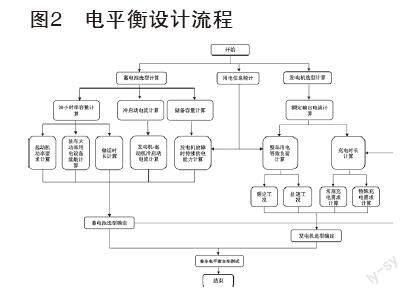

整车电平衡研究的目的是使得车辆在所有工况下,蓄电池、发电机与整车用电器三者间的电能产生与消耗达到最佳匹配状态,需要考虑的因素主要有:满足起动机工作要求;满足各工况下整车用电供电需求;满足车辆储运时长需求;满足驻车情况下大功率用电器续航需求;满足发电机故障時车辆能正常、安全行驶的续航时间需求;满足蓄电池补电时长需求。整车电平衡的设计工作主要是基于整车用电信息开展蓄电池和发电机的选型设计,设计流程如图2示。

3.1 整车用电信息统计

3.1.1 用电设备分类

根据汽车行驶中用电设备的工作时间长短,将用电设备分为3类:连续工作制设备(Ⅰ类)、长时间工作制设备(Ⅱ类)、短时或随机工作制设备(Ⅲ类)。

(1)连续工作制设备(Ⅰ类)

连续工作制设备是指汽车在行驶过程中持续工作的设备,包括发动机点火系统、燃油供给系统、仪表、网关、行驶记录仪、各个控制器的工作电源等。

(2)长时间工作制设备(Ⅱ类)

长时间工作制设备指汽车行驶中长时间工作的用电设备,包括远光灯、近光灯、鼓风机、压缩机、车载冰箱、饮水机等。

(3)短时或随机工作制设备(Ⅲ类)

短时或随机工作制设备是指汽车行驶过程中随机使用或工作时长不确定的用电设备,包括室内灯、电动门窗、洗涤电机、喇叭、点烟器、ABS系统及其他用电设备。

3.1.2 用电设备使用频度系数

汽车上配备的用电设备一般不会在同一时间全部都投入工作,而是根据不同工况下整车或驾驶员的需求开启或关闭,许多的用电设备的工作及时长,主要取决于季节和环境的变化。通常以用电设备使用频度系数来计算整车的用电量(正常行驶工况和怠速工况的频度系数可能不同)。使用频度系数的选取原则根据经验如下:

(1)在不同工况下或特定的工况下需连续工作的设备,频度系数为1(如:EMS、TCU、IC、BCM、TPMS控制器电源,小灯、近光灯、雨刮等);

(2)在不同工况下需长时间工作,工作频次相对较高的设备,频度系数在[0.5-1)之间选取(如:MMI、鼓风机等);

(3)在不同工况下需长时间工作,但工作频次相对较低的设备,频度系数在[0.2-0.5)之间选取(如:远光灯、辅助远光灯等);

(4)在不同工况下需长时间工作,但工作频次很低的设备,频度系数在[0.1-0.2)之间选取(如:冰箱、饮水机等);

(5)在不同工况下需短时或随机工作,但工作频次相对较高的设备,频度系数在[0.1-0.5]之间选取(如:雾灯、24V取电口、座椅通风等);

(6)在不同工况下需短时或随机工作,但工作频次相对较低的设备,频度系数在[0.01-0.1)之间选取(如:喇叭、天窗等);

(7)在不同工况下不可能工作的设备,频度系数为0(如:日间近光灯、雨夜天窗、夏季座椅加热等)。

3.1.3 用电信息统计

收集整车所有用电设备的用电信息,按图3示的模板进行汇编。可通过以下公式估算出不同工况下的整车用电量:

I等效=∑ni=1*Ii*μi (1)

或I等效=∑ni=1*Ii*μi*αi (2)

式中:I等效—整车等效电流,单位A;

Ii—负载额定电流,单位A;

μi—负载使用频度系数;

αi—最小行驶系数。当用电设备是安全行驶必须项时,该系数为1,否则为0。

当发电机故障无法供电时采用公式(2)计算,其它工况采用公式(1)。

某重型商用车的用电信息計算结果如下:

(1)正常行驶工况(表1)

(2)最小行驶工况(表2)

(3)怠速工况(表3)

3.2 蓄电池选型设计

蓄电池通过20h率容量、储备容量、冷启动电流等特性参数选型确定,表4是某重型商用车常用蓄电池的规格参数表。

3.2.1 20小时率容量计算

1、起动机功率要求计算

根据起动机功率初步计算蓄电池的容量范围,行业经验计算公式为:

Cn=K*P/U (3)

式中:

Cn—蓄电池20小时率容量,单位Ah;

P—起动机额定功率,单位kW;

U—起动机额定工作电压,单位V;

K—经验系数,根据车辆状态灵活选取,重型商用车一般取K=450~600。

某重型商用车起动机额定功率为8.5kW,额定工作电压为24V,则蓄电池容量范围为Cn=K*P/U=(450~600)*8.5/24=159.375~212.5Ah。根据表4,可初步确定蓄电池选型范围为165Ah和180Ah的两种容量规格的型号。

2、驻车大功率用电设备续航计算

在驻车(熄火)场景下,若有大功率用电设备使用需求,蓄电池应能保证用电续航需求。在重型商用车中,驻车空调是典型的驻车用电设备,本文以之作为案例展开介绍,其它用电设备计算方法类似。根据行业经验,蓄电池容量和驻车空调续航时间的关系公式为

Cn=T驻 I驻/(SOCpark-SOCstart) (4)

式中:

Cn—蓄电池20小时率容量,单位Ah;

SOCpark—初始蓄电池的实际容量百分比,按90%;

SOCstart—退出工作时蓄电池最低容量百分比(确保车辆能正常起动);

I驻—驻车空调等效工作电流,单位A;

T驻—驻车空调工作续航时间,单位h;

某重型商用车可选装双模变频驻车空调,它的相关技术参数和设计要求如下:

(1)功率:变频,800W-1400W。在一定环境工况下,夜晚等效功率800W,等效工作电流33.3A;白天等效功率1400W,等效工作电流58.3A;

(2)续航目标:夜晚续航不少于6小时,白天续航不少于4小时;

(3)断电保护:为避免蓄电池过度放电导致车辆无法正常启动,蓄电池实际容量过低(或电压过低)时驻车空调自动退出工作,蓄电池最低容量设定为20%。

根据计算公式,蓄电池最小容量应不小于:夜晚Cn=6*33.3/(90%-20%)=285.4Ah,白天Cn=4*58.3/(90%-20%)=333.1Ah,即不小于333.1Ah。查表4可得,6-QW-330MF/D的容量为330Ah,基本满足需求。

3、储运时长计算

车辆在长途运输或长时间停放后,应能起动发动机,所以在蓄电池选型时,需考虑车辆长时间停放时,整车静态电流电量消耗对蓄电池容量的影响。一般要求蓄电池能够满足车辆连续停放6-8周(一般国内规定车辆停放时间为6周,欧洲为8周,也可根据项目需求自行定义,如国内运输情况、库存时间要求等)[4]。蓄电池容量和储运时长的关系公式:

Cn=I静*(T储运*24)/(SOCpark-SOCstart-2‰*T储运) (5)

式中:

Cn—蓄电池20小时率容量,单位Ah;

I静—整车静态电流值,单位A;

T储运—储运时间,单位天;

SOCpark—初始蓄电池的实际容量百分比,按90%;

SOCstart—确保车辆正常起动的蓄电池最低实际电量百分比,按20%;

2‰—电池每天自损耗电量;

某重型商用车静态电流可控制在30mA(即0.03A)以内,储运时长要求不小于60天,则最小蓄电池容量Cn=0.03*(60*24)/(90%-20%-2‰*60)=74.5Ah。查表4,90Ah及以上规格的蓄电池均满足要求。

3.2.2 冷启动电流计算

蓄电池冷起动电流CCA是衡量蓄电池的放电能力,即在规定的某一低温状态下(本文中MF型-18℃,D型-41℃)蓄电池在电压降至极限馈电电压前,连续30秒释放出的电流量,它是决定车辆能否正常地可靠地启动的一项关键参数。

某重型商用车匹配采用的起动机型号是WP-QDJ,查看它的匹配技术要求可知推荐最小CCA值为850A,结合表4可得165Ah及以上规格的蓄电池均满足要求。

3.2.3 储备容量计算

蓄电池额定储备容量的行业经验计算公式为:

Cr,n≥(I1/I2)*180 (6)

式中:

Cr,n—蓄电池额定储备容量,单位min;

I1—保证整车安全行驶的基本用电器(通常包括发动机ECU、灯光类、雨刮、喇叭等)总电流,单位A;

I2—蓄电池储备容量对应的放电电流为25A,单位A;

180—发电机故障时,要求蓄电池给整车基本用电器供电的持续时间,保证车辆正常、安全地行駛至服务站,单位min(经验值);

某重型商用车最小行驶工况用电量如表2所示,最大值为冬季雪夜的37.01A(即I1=37.01A),故Cr,n≥(I1/I2)*180=(37.01/25)*180=266.47min,查表4得150Ah及以上规格的蓄电池满足要求。

3.2.4 蓄电池选型小结

综上,南方市场可选6-QW-165MF,北方市场可选6-QW-165D,配置驻车空调时可选6-QW-330MF/D。

3.3 发电机选型设计

发电机选型通过计算额定输出电流来确定,额定输出电流通过整车用电等效负荷和充电时长需求来计算确定,表5是某重型商用车可选用的发电机规格参数表,其中怠速电流参数是根据某发动机匹配计算结果在发电机特性曲线读取而来。

3.3.1 整车用电等效负荷计算

1、额定工况

发电机额定电流应大于额定工况下的整车用电等效负荷电流值。根据表2可知,某重型商用车的最大用电等效负荷是在夏季雨夜工况下的58.26A,则28V 70A及以上规格的发电机满足要求。

2、怠速工况

在怠速工况下,发电机转速无法达到额定转速,该转速下的热态发电电流应不小于整车用电等效负荷电流值。根据表3可知,某重型商用车怠速时的最大用电等效负荷是在夏季雨夜工况下的49.09A,结合表5可知,28V 70A及以上规格的发电机满足要求。

3.3.2 充电时长计算

1、常规充电需求计算

当正常为蓄电池充电时,一般要求发电机提供给蓄电池每小时充电量约为其容量的10%,这样蓄电池可在几小时内充满。所以发电机输出电流Ig应满足:

Ig≥I等效+I10 (7)

式中:Ig—发电机额定电流,单位A;

I等效—整车等效电流,单位A;

I10—每小时提供蓄电池20h率额定容量Cn的10%的充电电流,单位A。

根据表1可知某重型商用车的最大等效电流是58.26A,结合前述蓄电池选型结果是165Ah规格,则发电机额定电流应不小于58.26+165*10%=74.76A,读表5可知28V 80A及以上规格的发电机满足要求。

2、特殊充电需求计算

在某些应用场景下蓄电池需大量放电致其剩余电量比较低,对充电时长有特殊要求。在重型商用车中,本文继续以驻车空调应用场景作为案例展开介绍,发电机发电电流计算公式为:

Ig≥Cn*(SOCpark-SOCstart)/T充+I等效(8)

式中:Ig—发电机额定电流,单位A;

Cn—蓄电池20小时率容量,单位Ah;

SOCpark—初始蓄电池的实际容量百分比,按90%;

SOCstart—确保车辆正常起动的蓄电池最低实际电量百分比,按20%;

T充-充电时长需求,单位h;

I等效—整车等效电流,单位A;

某重型商用车,从上文可知选装驻车空调时配置330Ah蓄电池,车辆蓄电池SOC从20%,充到90%的所用时间要求不超过4小时(客户单次行车周期),Ig按夏季最大用电选取,则Ig≥Cn*(SOCpark-SOCstart)/T充+I等效=330*(90%-20%)/4+58.26=116.01A,根据表5可知28V 120A及以上规格的发电机满足要求。

3.3.3 发电机选型小结

综上,发电机选型规格为28V 80A;选装驻车空调时,则可选型28V 80A。

4 结论与展望

为确保整车在各种不同的设计工况下具有可靠的电气性能,遵循正向的物理架构开发流程方法是必要的。本文简单介绍了物理架构开发流程,并以某一款重型商用车为案例详细介绍了电平衡计算方法。从上述方法可以看出,电平衡设计不仅为了保证发动机启动等基本性能,更要结合用户使用场景进行匹配,在汽车电气化发展的浪潮下,场景化开发愈发重要。未来随着锂电池和智能发电机的应用,能量管理策略的进一步研究以及合理的设计也会对整车节油、排放、电气系统的可靠性及经济性进行进一步的优化和提升,本文的一些设计理念亦可提供借鉴和参考。

参考文献:

[1]程斌,周胜强,李嘉博.多工况下整车电平衡设计与分析[J].汽车实用技术,2018,2018(16):124-127.

[2]付国良.整车电平衡设计及验证方法[J].汽车电器,2015,2015(01):6-8+14.

[3]屈颖,李远,杨明.整车电量平衡计算[J].汽车电器,2014,2014(04):10-12.

[4]书华许,丰赵,有为.车辆蓄电池亏电测试分析[J].汽车电器,2022,2022(05):74-76.