乘用车整车开发周期浅谈

王若飞 郭广曾 魏县城 王世良 张利

摘 要:从第一台汽车问世距今已一百三十年历史,在这一百三十年的汽车发展历程中,汽车的开发、制造流程逐渐完善,整车本身功能、质量逐渐提升,产品迭代速度大幅缩短,这就促使各主机厂要有一套完善的整车开发流程去支撑。文章重点讲述近十年来各主机厂在产品开发过程中,怎样在质量、预算、成本都得到有效控制的前提下,如何缩短整车开发周期。

关键词:流程 数据冻结 工程认可

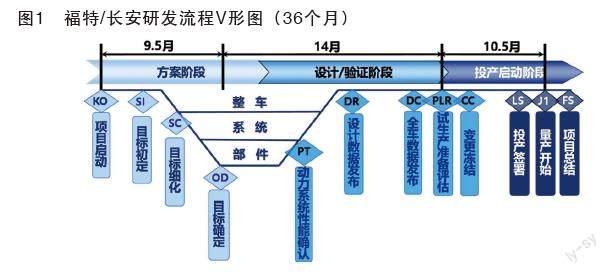

1 国内外常用的整车开发流程

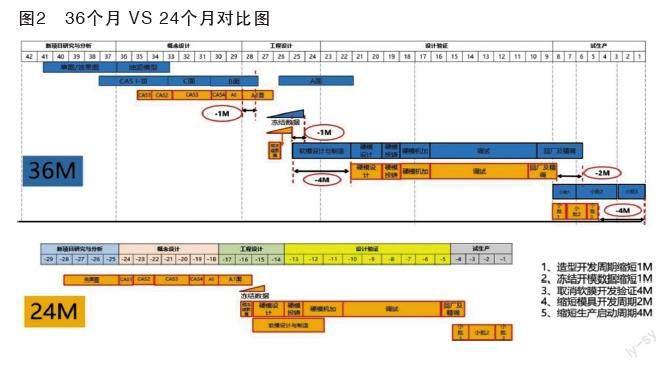

十年前,各大主机厂一款全新车型从立项开发到最终SOP交付基本在36个月以上,但随着造车经验积累、虚拟仿真精度提升,制造工艺成熟提升等诸多因素叠加,使得整车开发周期缩短成为可能。特别是近十年电气化、智能化、电动化的普及,造车新势力的加入,促使各大主机厂加快产品迭代来抢占市场。下面以某主机厂的全新开发车型为基础,由36个月压缩至24个月可以从哪些维度实现。

整车开发周期由36个月压缩至24个月如图2所示,主要从五个维度实现:1、造型开发周期缩短;2、开模数据开发周期缩短;3、软模开发验证周期取消;4、硬模开发周期缩短;5、小批量生产启动周期缩短。

2 造型开发周期缩短(1个月)

CAS1:用于评价整车姿态及比例、加工1:2油泥模型;整车总布置基于此版数据进行初步可行性分析;一般支持初版工程数据制作。外饰体现整体比例、体量、玻璃面、腰线、主要灯具设计意图、主要特征、主要部件分缝线;内饰体现正副仪表台、前门、方向盘位置及轮廓、组合仪表及娱乐信息系统类型轮廓及位置、主要部件分缝线。

CAS2:用于加工1:1 油泥模型制作,用于整车布置可行性分析,用于工程预工艺数据制作。外型体现主要灯具轮廓及位置、后视镜、门把手、主要装饰件、细化主要特征、主要部件分缝线、主要特征体现圆角。内饰体现组合仪表、出风口设计意图、换挡、手制动、门把手设计意图、前排座椅设计意图、细化方向盘、主要部件分缝线。

CAS3:用于整车布置可行性分析及零部件初步分析。用于工艺数据制作输入。外型冻结所有玻璃面、体现主要灯具内部结构及其他所有灯具轮廓和位置、初版轮毂、主要部件的间隙。内饰体现所有分件意图,主要部件的间隙。

CAS4:用于硬质仿真模型加工、整车及零部件详细可行性分析,用于工程预冻结数据制作。外型和内饰体现全部造型内容和细节、所有部件的间隙及圆角,达成一致的DTS。

A0:外型和内饰体现全部造型内容和细节。用于工程冻结数据制作。

A1:基于A1和硬质模型评审检发现的可行性问题整改优化,终版造型设计曲面。

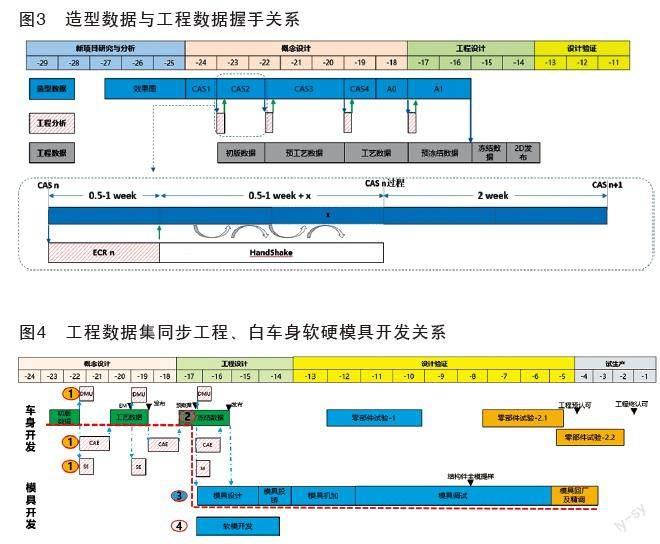

造型设计及工程数据的开发周期主要从以下方面缩短:a、对造型数据、工程数据成熟度定义进行梳理(如上各造型阶段含义及用途),重新明确造型数据、工程数据“相互握手” 的对应关系,明确相互之间握手交互周期,充分沟通两者相互意图。提升造型数据、工程数据各阶段成熟度。如图1。

b、引入TI/FC管理理念和握手工具。各阶段工程提前给出平台、成本等TI限制要求及条件,造型在做设计前进握手,提前识别工程意图;造型CAS释放后,工程进行FC分析、意图握手,在下个造型阶段进行体现。经过多轮次的“意图握手”后,造型数据和工程数据将会得到有效提升,开发周期大幅缩减。

造型及工程数据相互关系:TI1-CAS1-FC1-初版数据;TI2-CAS2-FC2-预工艺数据;TI3-CAS3-FC3-工艺数据;TI4-A0-FC4-预开模数据;TIA1-A1-FC final-开模数据。如图3。

3 开模数据开发周期缩短(1个月)

工程数据与同步工程之间有三轮校核握手,分别是:初版数据-同步工程分析-预工艺数据;预工艺数据-同步工程分析-工艺数据;预冻结数据-同步工程分析-冻结数据。周期缩短措施:a、CAE等同步工程仿真技术成熟,每轮周期由45-50天縮短至40-45天;b、工程数据制作时间也随着开发经验成熟,数据制作期间单日工作时间加长等手段可缩短实际自然日;c、同步工程和工程数据协同开展,由两者串联开展变为交叉协同开展可缩短开发周期。如图4。

4 软模开发验证周期取消(4个月)

36个月开发周期时,待白车身软模开发完成并进行首轮装车结构验证合格后开启正式模具开发,整个过程持续4个月。随着虚拟仿真技术准确度的提升,白车身开发经验的不断积累,通过大量验证得出24个月开发周期可行。开模数据成熟度进行提升,白车身软/硬模使用同一版数据进行开模。消除软模开发过程等待的4个月时间,白车身软模用于首轮工程车试制,满足整车功能试验,白车身硬模用于第二轮工装车试制,满足工装认可及性能验收。

5 硬模开发周期缩短(2个月)

白车身铸造模是整车开发过程中最长周期模块,缩短其整体时间尤为关键。主要从以下几点:

a、使用预冻结数据进行模具设计,待同步工程校核完修订后的冻结数据发布后,对模具设计进行修正,这样可以节省一个月的设计等待时间。此方案成立的前提条件是随着车身设计经验不断成熟,软件仿真技术的提升,使得预冻结数据和最终冻结数据之间的变化量小于10%。

b、侧围、翼子板、四门两盖等大覆盖件为铸造模周期最长部件,其开发属于整车开发关键路径,开发周期能否压缩至关重要。按照造型开发流程,整车外部造型设计要早于内部造型设计,一般时间大于一个月;经过同造型多轮CAS数据打合握手后,外覆盖件成熟度要高于内部结构钣金件数据,外覆盖件数据具备提前冻结开模的条件。

c:全球汽车工业经历了上百年时间,国内汽车工业也有30年的历史,白车身的开发设计,SE/CAE等同步工程技术不断进步,铸造模厂家的提前介入的可行性分析等,都为缩短铸造模开发周期的打下坚实基础。

经过以上手段及措施,使得白车身铸造模的开发设计缩短具备可能,由之前的15个月缩短至13个月。

6 小批量生产启动周期缩短(4个月)

小批量阶段主要任务:a、生产线的试生产样车制造和验证;b、生产线进行100%零部件和工艺过程的验证;c、使用批量生产的零部件验证确认整车厂生产线的设备、工艺和工装。d、检验生产过程、工艺能力,验证工厂在一定节拍下的制造能力,验证零部件厂商的爬坡能力。e、审核产品、工艺、生产线、物流和IT系统的状态,对大批量投产条件进行最终确认。

小批量一般分为三个阶段: a、先期生产线调试阶段:工装设备安装调试完成,单机/单序生产能力和过程能力验证符合设计要求。b、生产试制批量阶段:整个生产过程可在不连续的条件下进行生产, 从而对各工序加工能力、生产设备、试生产控制计划是否适合以及生产线制造可行性、装配可行性、通过性、批量生产的适宜性进行实际验证。主要目的是通过生产的试运行来对批量生产和确保产品质量进行验证。批量生产练习, 所有的单件和总成件都到位,并都是使用批量生产的设备及工装模具、试生产控制计划制造出来的。c、零批量阶段:批量生产前的“总演习”,整个生产过程按设计节拍、正式控制计划等正常生产条件下连续生产, 过程能力和产品质量达到设计要求。

随着国内汽车行业不断发展,各大主机厂经过多年经验打磨,主要从以下方面缩短小批量验证时间:a、IT信息化不断发展,先进的生产、物流等管理系统(SAP、MES、3DE、PDM)的建立使其具备信息化基础;b、模具、机加技术和产业链的不断完善,使周期缩短具备硬件基础;c、整车及系统开发流程体系逐渐完善,使其具备软基础;d、生产准备工作提前策划,将首批大线生产同样车试制合理衔接,缩短过程等待时间。

36个月开发周期中小批量验证跨度8个月,按照目前整车开发现状,周期过于富裕,经过以上能力建设和措施实施,整个小批量工作基本控制在4个月。

7 结论

本文重点讲述如何在保证产品质量、性能、成本、费用等前提下,将整车开发开发周期从36个月压缩至24个月,目前看传统主机厂及造车新势力已经逐步实现24个月整车开发周期流程,加快了产品迭代能力,更大化的抢占市场占有率。本文重点还是从传统结构方面入手阐述,而随着电动化、智能化的不断加深,“软件定义汽车”时代已经到来,后续将重点介紹软件功能开发与整车开发的相互匹配关系。

参考文献:

[1]王若飞.汽车产品开发控制流程浅谈 [D].合众汽车,2023.

[2]柴勇.A公司自主品牌汽车研发质量体系改进研究[D].广州:华南理工大学,2018.

[3]朱姝帆.汽车产品开发流程风险预警管理研究[D].武汉:武汉理工大学,2009.

[4]康丹.主流汽车企业产品开发流程对比研究[D]. 北京:清华大学,2017.

[5]王博.一汽解放汽车有限公司产品开发流程改进研究[D].吉林:吉林大学,2020.

[6]王冬梅.浅析汽车产品开发过程中的焊装工艺评审[J].汽车工艺与材料,2021(05).

[7]蒋艳冰.项目管理在汽车产品开发中的应用[J]. 中国高新技术企业,2013(21).

[8]李刚,戴松高.集成化汽车产品开发平台研究[J].上海汽车,2008(05).

[9]徐满年.汽车产品开发应用同步工程方法的探讨[J]. 上海汽车,2000(01).