轻质中空聚合物微球表面改性及其在外墙真石漆保温涂料中的应用

齐 华(北京中瑞博祥建筑工程有限公司,北京 102300)

在全球变暖和能源危机的背景下,开发高性能、低成本的保温砂浆具有重要价值。目前,开发新型保温砂浆的主要思路是利用外加剂来提高砂浆的性能。研究人员引入纤维、发泡剂、稳定剂等新型外加剂,提高保温砂浆的力学性能和导热性能,并取得了优异的效果[1]。

目前,发泡剂是水泥基材料中常用的外加剂,众多学者将独立的孔隙结构引入水泥基材料中,通过添加发泡剂来降低砂浆的干密度和导热系数,然而,现有的保温砂浆效果仍存在局限性[2]。许多学者在选择外加剂时没有考虑保温砂浆的耐火性,而是引入了各种有机材料,如植物纤维、聚丙烯纤维、聚苯乙烯颗粒等。此外,由于建筑火灾事故的频繁发生,建筑物的耐火性能也越来越严格,但绝大多数研制外墙真石漆保温砂浆的学者都没有测试过保温砂浆的耐火性。由于有机保温材料作为外保温层不耐热、不阻燃,对建筑物的火灾隐患不容忽视,且有机材料燃烧后产生的烟雾和有毒气体对环境存在一定污染[3-5]。

但目前较少有学者利用纳米二氧化钛和轻质空心聚合物微球(LHPM)对保温涂料砂浆进行改性。轻质空心聚合物微球的生产工艺决定了在生产过程中不产生废水、废气和固体废弃物,是一种无公害绿色高性能材料。基于此,本文提出利用纳米二氧化钛和轻质空心聚合物微球(LHPM)对保温涂料砂浆进行改性,以提高砂浆与外墙真石漆保温涂料的相容性。

1 材料制备

1.1 试验材料

轻质空心聚合物微球直径范围为33nm~35nm,密度为25kg/m3,购自阿克佐诺贝尔。纳米二氧化钛(15nm~20nm,纯度大于90%,二氧化钛密度为1.2g/cm3),购自甘肃美地林纳米材料开发有限公司。

1.2 样品制备

外墙真石漆保温涂料基准配比为水泥:骨料:水:可再分散乳化粉:粉煤灰:辉绿岩粉:AOS发泡剂:明胶=1:1.67:2:0.045:0.15:0.225:0.035:0.02。在改性试验中,轻质空心聚合物微球掺量不变,设定为10.5kg/m3。纳米二氧化钛掺入轻质空心聚合物微球的掺入量(质量占比)依次设定为0.50%、1.00%、1.50%、2.00%、2.50%。规定单试验组掺入的外加剂质量为:设定外加剂(以百分比表示)×单试验组水泥、矿粉、粉煤灰(主要水化胶结材料)的总质量,以不含纳米二氧化钛的试验组为参照组(即当纳米二氧化钛掺合量为0时)。此外,以外墙真石漆保温砂浆试块的养护天数为试验变量,砂浆试块的养护次数分别为3d、7d、14d、21d、28d。将原料按设定的比例混合到搅拌桶中,混合后保温砂浆会变成粘稠的糊状物。保温砂浆试件标准养护的条件一般包括两个关键方面:试件应保持在20°C±2°C的温度,试件应保持在95%以上的相对湿度,以防止试件失去水分。

在砂浆搅拌过程中,有额外的轻质空心聚合物微球和纳米二氧化钛粘附在风机叶片上。用刮刀清洗后,搅拌机的扇叶上仍有少量聚合物微球粘附,可以反映出砂浆与纳米二氧化钛混合后粘结性能明显提高,但在试验过程中发现泡沫消泡速度明显加快;当浆料静止时不添加纳米二氧化钛,完全消泡大约需要15min~20min,添加纳米二氧化钛后,完全消泡时间减少到7min~9min。

1.3 测试设备

本文涉及的主要试验设备或装置如下:UJZ-15 立式15L全自动水泥搅拌试验机;SHT4305微机控制电子万能试验机;西安夏曦电子科技有限公司生产的TC3000E-导热系数仪;长沙远东电炉有限公司生产的RX3-459大型箱式高温煅烧炉。

本文以规范《建筑保温砂浆》(GB/T 20473-2021)作为评价保温砂浆性能优劣的标准。所有试验均进行三次试验,三次数据取平均值,保温砂浆的试验方法如下:

(1)导热系数:参照《建筑材料导热系数和热扩散率的测定:瞬态平面热源法》(GB/T 32064-2015),在105°C±5°C的烘箱中干燥至恒重后测量试块的导热系数。

(2)抗压强度:按照《建筑砂浆基本性能试验方法》(JGJ 70-2009)中的相关步骤进行,其中抗压强度试验需将试件制成尺寸为70.7mm×70.7mm×70.7mm 的立方体块。

(3)耐火试验:参照通用规范《建筑材料不燃性试验方法》(GB/T 5464-1999)推荐的高温炉加热模拟火灾燃烧条件的方法。样品采用可控箱式电阻炉进行高温煅烧,每个配比设一个固化组,每个固化组设六个试块。炉内温度参照ISO-834 的要求(2h 内达到1010℃),由于设备预热到1010℃需要约1h,因此每组高温试验的时长定为3h。煅烧前,测量试样的质量mO和抗压强度fO。燃烧试验3h后,测试试样的残余强度fS和mS。将高温后的烧失率R和相应的抗压强度作为耐火性指标。

2 结果与讨论

2.1 保温砂浆干密度及导热性能变化

为了研究纳米二氧化钛对改善外墙真石漆保温涂料砂浆导热性和力学性能的影响,进行双因素试验(包括固化时间和纳米二氧化钛外加剂用量)。砂浆的干密度不受固化时间的影响,因此不考虑固化时间因素。每组保温砂浆试样的干密度、导热系数的试验结果如表1、表2所示。

表1 砂浆干密度的变化

表2 砂浆导热系数的变化/W/m·K

表1 为保温砂浆试样的干密度变化。砂浆干密度与纳米二氧化钛含量之间呈非线性增长趋势。当纳米二氧化钛含量从0%增加到2.5%时,砂浆干密度从319.2kg/m3增加到331.3kg/m3,干密度增加约3.8%,这表明纳米二氧化钛的加入会在一定程度上增加砂浆的干密度。造成这种现象的原因是在制备样品的过程中,浆料中的封闭孔隙结构形成之前会有额外的气泡破裂,而干密度会随着封闭孔隙结构的减少而增加。微量的纳米二氧化钛可以支撑气泡并使其附着或粘结,但在砂浆搅拌或其他过程中容易导致气泡提前破裂,这也是试验样品制备阶段完全消泡时间大大提前的原因。此外,纳米二氧化钛和轻质空心聚合物微球材料本身密度极高,约为2600kg/m3,会进一步增加砂浆的平均密度。

表2 为砂浆导热系数的变化。导热系数随纳米二氧化钛掺量的增加而变化不大,且导热系数与砂浆的固化时间总体呈正相关。各组砂浆的导热系数随纳米二氧化钛掺量的增加呈先增大后减小的趋势。由于纳米二氧化钛具有弹性模量高、抗拉强度大、分散性好等诸多优点,因此,纳米二氧化钛掺量在0~1.5%范围内可提高砂浆的导热系数。与水泥基砂浆材料结合后,二氧化钛在浆体中呈无序方向均匀分布,并胶结成网状空间结构,可有效提高砂浆的抗裂性、导热性能。当纳米二氧化钛掺量为1.5%时,28d 砂浆导热系数达到0.0533W/m·K,比不掺纳米二氧化钛的28d砂浆导热系数高出1.72%。当纳米二氧化钛掺量超过临界值1.5%时,各养护组砂浆的导热系数明显降低,此时纳米二氧化钛对导热系数表现出负作用,过量的纳米二氧化钛与轻质空心聚合物微球会产生交错团聚现象,扩大骨料之间的孔隙,不利于砂浆内部空间骨架的形成。

2.2 耐火测试及抗压强度

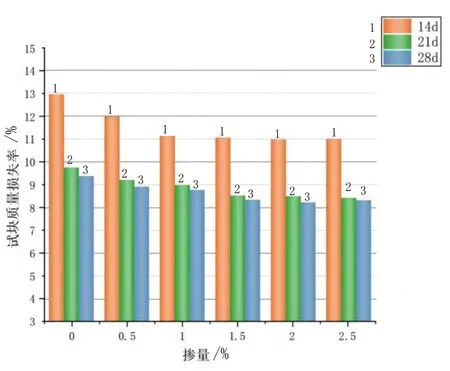

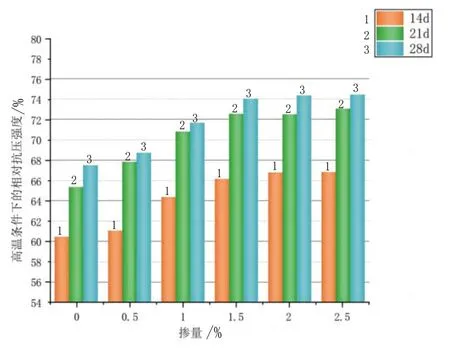

为了更准确地探讨不同纳米二氧化钛掺合料耐火性能的变化,3d和7d试样在耐火试验过程中不考虑砂浆固化时间,分别进行14d、21d 和28d 试验。图1和图2分别为高温煅烧后砂浆的烧失率和相对抗压强度。

图1 高温下试块质量损失率

图2 砂浆在高温条件下的相对抗压强度

在煅烧过程中,试块内部发生了复杂的物理和化学变化,游离水全部蒸发,结合水逐渐散失,导致其质量损失。当纳米二氧化钛掺量从0增加到2.5%时,21d和28d 固化组的砂浆燃烧损失率均有所下降,其中21d固化组的砂浆燃烧损失率下降了约13.55%,28d固化组的砂浆质量损失率下降了约12.25%。随着纳米二氧化钛掺量的增加,高温后的质量损失率降低,这是因为纳米二氧化钛具有良好的固结和增强作用,而且纳米二氧化钛本身具有优异的耐高温性能,砂浆中掺入纳米二氧化钛后,胶结材料和纳米二氧化钛共同形成的内聚力可显著减少因掺入纳米二氧化钛而引起的开裂、剥落甚至爆炸性分离。14d养护组的砂浆质量损失率在添加纳米二氧化钛后基本保持在10%以上,原因是养护时间不够长,砂浆内部的水化产物反应还不彻底,纳米二氧化钛和胶结固定的效果还没有充分体现出来。各组砂浆的固化时间从14d增加到28d,与质量损失率的下降趋势相对应,但21d和28d组砂浆固化时间的数据差异较小。

纳米二氧化钛具有优异的耐火性和耐高温性,能充分发挥胶凝材料中的高拉伸模量和拉伸强度。根据相对抗压强度的变化,纳米二氧化钛对保温砂浆的残余强度有积极影响,当纳米二氧化钛掺量为0~2.5%时,各养护组砂浆在14d、21d和28d时的相对抗压强度分别提高10.56%、11.75%和10.29%,纳米二氧化钛掺量大于1.5%后,提高速度减慢。掺纳米二氧化钛砂浆高温煅烧后水泥基材料残余强度的提高,主要由于均匀分布的纳米二氧化钛与水泥基砂浆材料相容的无序组合所形成的空间体系,对外墙真石漆起到了 “支撑” 作用,而微裂缝之间的纳米二氧化钛则起到了 “桥梁” 作用,提高了整个试样的整体性和内聚力,从而减少了煅烧过程中裂缝的产生。砂浆基体与纳米二氧化钛之间的界面吸附附着力可使砂浆内部胶结成网状空间结构,这也有助于提高残余抗压强度。所有固化组砂浆的相对抗压强度都随着固化天数的增加而增加,这表明水泥水化反应的持续进行对胶结砂浆的耐火性能有积极影响。

3 结语

综上所述,当纳米二氧化钛含量从0%增加到2.5%时,砂浆干密度从319.2kg/m3增加到331.3kg/m3,干密度增加约3.8%。纳米二氧化钛具有优异的耐火性和耐高温性,能充分发挥胶凝材料中的高拉伸模量和拉伸强度。当纳米二氧化钛掺量为0~2.5%时,各养护组砂浆在14d、21d 和28d 时的相对抗压强度分别提高10.56%、11.75%和10.29%,纳米二氧化钛掺量大于1.5%后,提高速度减慢。