再生混凝土力学性能试验研究

李伟娜 (福州软件职业技术学院,福建 福州 350000)

火灾是高层及超高层建筑中经常遭遇的灾害,严重威胁人类的生命财产,对混凝土的性能具有严重的不利影响。为了响应国家的政策,将火灾后混凝土进行重复利用是解决上述废弃混凝土堆积的有效方法。因此,分析不同影响因素对火灾损伤废弃再生混凝土各种性能的影响,对于优化设计其混凝土组成材料具有重要的指导作用[1-3]。

赵雪云等人[4]认为再生混凝土的强度在高受火温度以及长受火时间作用时下降幅度更明显;陈宗平等人[5-7]认为火灾温度越高,再生混凝土容易出现裂缝,导致极限承载力及抗弯刚度出现大幅下降。然而,现有针对灾害再生混凝土的研究相对局限,缺乏系统的针对火灾后再生混凝土工作性能及力学性能的分析。鉴于此,本文开展了不同旧料掺量下再生混凝土的烧失量、抗压强度、承载力以及粘结性能的研究。研究可以有效评估火灾损伤后混凝土的性能,并为灾后废弃材料的重复利用提供一定指导。

1 试验材料及方法

1.1 试验材料

混凝土采用的原材料包括砂、水泥、废弃料、花岗岩碎石、水。其中,花岗岩碎石的最大粒径为20mm,最小粒径为5mm;河砂的细度模数为2.6;废弃混凝土的最大粒径为5mm,最小粒径为2mm。再生混凝土的配合比设计流程按照规范JGJ 55-2011《普通混凝土配合比设计规程》[8]规定进行。文中所需的再生混凝土材料组成比例如表1所示。

表1 材料组成比例

1.2 试验方法

制备的再生混凝土尺寸为150mm×150mm×150mm,用于分析再生混凝土的烧失量及抗压强度。用上述混凝土制备型钢构件,用于分析其承载力及粘结性能。承载力试验采用混凝土受压试验;粘结性能采用混凝土推出试验。为了分析再生混凝土在不同温度环境的性能,文中涉及火灾试验,温度设置为常温、300℃、600℃,试验时间为60min,记录燃烧后型钢混凝土构件的应变、滑移等数据。

2 试验结果

2.1 常温下再生混凝土抗压强度分析

根据上述的测试方法及制备的材料类型,常温下再生混凝土抗压强度随旧料掺量变化如表2 所示。从表2 中可以看出,随着旧料掺量的增加,再生混凝土抗压强度不断下降。当再生混凝土的旧料掺量从0 增加至100%,再生混凝土的抗压强度从32.3MPa 降低至25.1MPa,降低幅度达到22.3%。

表2 常温下再生混凝土抗压强度

2.2 火灾后再生混凝土烧失量分析

根据上述的火灾测试方法及制备的材料类型,火灾后再生混凝土烧失量及混凝土颜色变化状态如表3所示,本表中仅仅展示了未掺旧料及掺100%旧料再生混凝土的测试结果。从表3中可知,随着燃烧温度的增加,再生混凝土的质量损失率不断增加,颜色从无变化到灰白色,表面开始出现裂纹且随着燃烧温度增加裂纹更加明显。此外,掺入旧料后,再生混凝土的烧失量开始增加,即再生混凝土的抗火灾性能下降。当受火温度为600℃时,与未掺旧料混凝土相比,掺入100%的再生混凝土质量损失率从0.033 增加至0.05,增加幅度为51.5%;对于常规混凝土,当温度从300℃增加至600℃,再生混凝土的烧蚀量从0.023增加至0.033,增幅为43.5%;对于再生混凝土,当温度从300℃增加至600℃,再生混凝土的烧失量从0.035 增加至0.05,增幅为42.9%。上述研究结果表明,废旧料的加入使得混凝土的抗火灾性能下降,且该现象随着受火温度的增加更加明显。

表3 火灾后再生混凝土烧失量

2.3 火灾后再生混凝土抗压强度分析

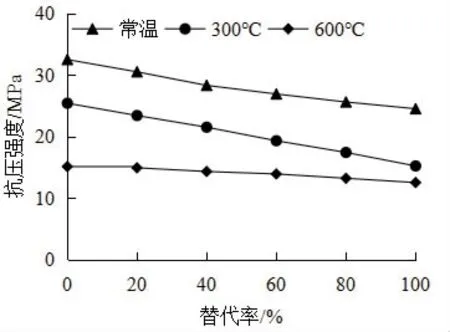

受火后再生混凝土的抗压强度随着旧料掺量的演变规律如图1所示。从图1中可以看出,再生混凝土的抗压强度随着受火温度的增加而逐渐递减。对于常规混凝土而言,当受火温度从常温增加至600℃时,其抗压强度从32.3MPa降低至15.1MPa,降幅达到53.3%;对于掺入100%旧料的再生混凝土而言,当受火温度从常温增加至600℃时,其抗压强度从25.1MPa 降低至12.5MPa,降幅达到50.2%。常温条件下,从旧料掺量为0 增加至100%,混凝土抗压强度从32.3MPa 降低至25.1MPa,降低幅度为22.3%;300℃条件下,从旧料掺量为0 增加至100%,混凝土抗压强度从25.4MPa 降低至15.2MPa,降低幅度为40.2%;600℃条件下,从旧料掺量为0 增加至100%,混凝土抗压强度从15.1MPa 降低至12.5MPa,降低幅度为17.2%。这说明了高温受火条件下,旧料掺量对混凝土抗压强度的影响程度较小,这是由于再生混凝土遭受高温燃烧后,所有类型再生混凝土的抗压强度均严重下降,导致其变化率不是很显著。上述分析结果表明受火条件下,旧料掺量越高,受火温度越高,再生混凝土的强度越低。因此,为了提升再生混凝土的耐火性能,不可为了追求经济效益,持续增加旧料的掺量[9-11]。

图1 不同火灾温度下再生混凝土抗压强度与旧料掺量相关关系

2.4 火灾后型钢再生混凝土柱承载力分析

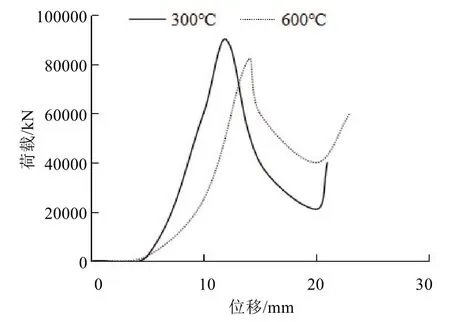

不同受火温度环境下旧料掺量为100%的型钢柱再生混凝土的荷载-位移曲线如图2所示。从图2中可知,常温条件和受火温度为300℃条件下,再生混凝土柱的荷载-位移曲线比较近似,呈现先近似直线增加后缓慢增加再下降的趋势。这三个阶段分别为弹性阶段,混凝土和型钢共同承担荷载的作用,随着荷载的增加,混凝土和型钢出现滑移导致混凝土表面出现裂缝;弹塑性阶段,随着荷载的增加,混凝土的表面逐渐出现开裂,混凝土出现剥落现象,型钢开始屈服;最后是破坏阶段,混凝土柱的承载力不断下降,混凝土出现破损,仅仅有型钢起到承载作用,但是其开始屈曲变形,导致整体再生混凝土柱的承载力急剧下降。对于受火温度为600℃,相同位移条件下,型钢柱再生混凝土柱的承载力显著下降。

图2 不同火灾温度下再生混凝土构件承载力分析

2.5 火灾后型钢再生混凝土粘结性能分析

不同受火温度环境下旧料掺量为100%的型钢柱再生混凝土相对滑移曲线如图3所示。从图3中可知,所有条件下型钢再生混凝土柱的相对滑移曲线均呈现先快速增加后快速下降再快速上升的趋势,存在两个显著的峰值。当温度从300℃增加至600℃时,型钢柱再生混凝土的峰值位移从12mm 增加至14mm,增加幅度为16.7%;最终滑移量从21mm 增加至23mm,增幅为9.5%。这表明火灾温度越高,型钢柱再生混凝土的抗滑移能力快速减弱,导致滑移量增加。此外,600℃条件下,常规混凝土柱的峰值位移为6.5mm,最终滑移量为17mm,与其相比,旧料掺量为100%的型钢柱再生混凝土的峰值位移增幅达115.4%,最终滑移量增幅为35.3%。这意味着掺入旧料后,型钢柱再生混凝土的抗滑移能力显著下降。

图3 不同火灾温度下再生混凝土构件粘结性能分析

3 结语

(1)随着旧料掺量的增加,再生混凝土抗压强度不断下降。当再生混凝土的旧料掺量从0 增加至100%,再生混凝土的抗压强度从32.3MPa 降低至25.1MPa,降低幅度达到22.3%。

(2)随着燃烧温度的增加,再生混凝土的质量损失率不断增加,颜色从无变化到灰白色;旧料的加入使混凝土的抗火灾性能下降,且该现象随受火温度的增加更加明显。

(3)旧料掺量越高,受火温度越高,再生混凝土的强度越低。再生混凝土柱的荷载-位移曲线呈现先近似直线增加后缓慢增加再下降的趋势;型钢再生混凝土柱的相对滑移曲线呈现先快速增加后快速下降再快速上升的趋势,存在两个显著的峰值。

(4)当温度从300℃增加至600℃时,型钢柱再生混凝土的峰值位移增加幅度为16.7%,最终滑移量增幅为9.5%;600℃条件下,与常规混凝土柱相比,旧料掺量100%的型钢柱再生混凝土的峰值位移增幅达115.4%,最终滑移量增幅为35.3%。