某工业污水厂升级改造及运行效益分析

郭 娜

(博瑞德环境集团股份有限公司,江苏 南京 210023)

引言

我国东部沿海及长江流域的经济技术开发区往往建设较早,在近年入驻企业加速发展,以及印染、化工等行业排污标准提高的前提下,提高终端污水厂处理设施效率很有必要,且建成后对于保护重点海域的水环境质量,满足区内经济发展需求,改善人民生活水平,实现可持续发展战略,创建和谐社会都具有重要意义。

1 项目概况

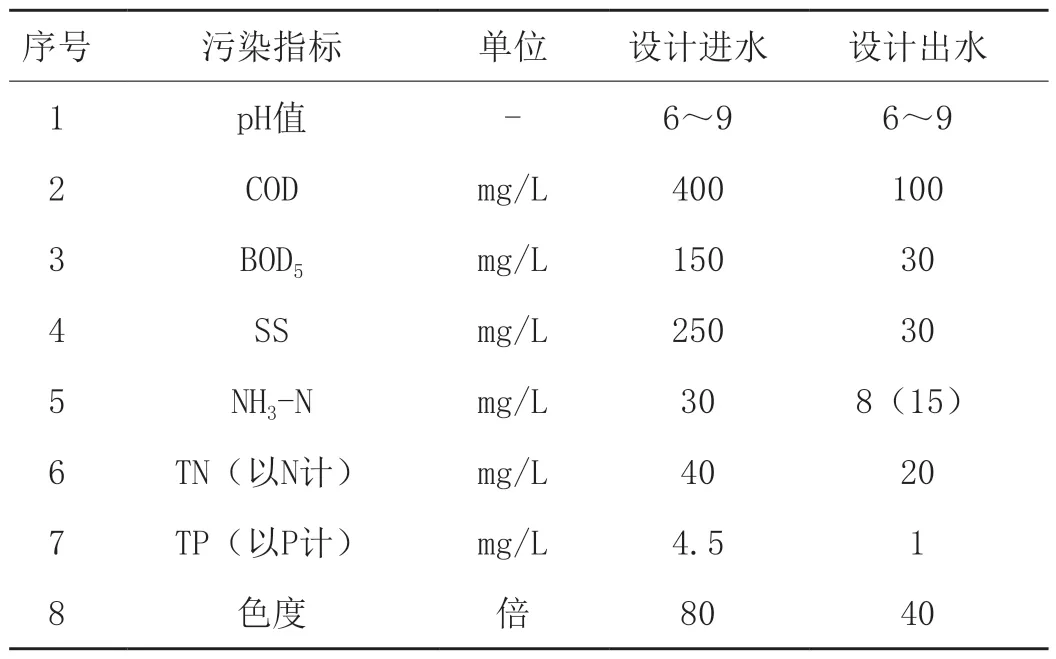

浙江某污水厂于2010年投产运行,处理规模为3万 m3/d,主要接纳园区内印染、化工企业的预处理废水以及园区企业生活废水。主体处理工艺为“A2O+二沉池”工艺,生化出水加氯消毒后排放,剩余污泥脱水后外运处置,出水指标满足GB 18918-2002[1]中二级标准,其中TN≤20 mg/L、NH3-N≤8 mg/L、TP≤1 mg/L,遵循一级B要求,具体执行标准如表1所示。

表1 污水厂原设计水质

为满足城镇污水处理厂出水排入国家和省确定的重点流域及湖泊、水库等封闭、半封闭水域时,须严格执行《城镇污水处理厂污水排放标准》(GB 18918-2002)[1]中一级标准的A标准,故亟需对现有污水厂进行提质升级改造。

2 污水厂现状

2.1 设计水质

污水厂原设计进水、出水设计指标如表1所示。

2.2 运行现状

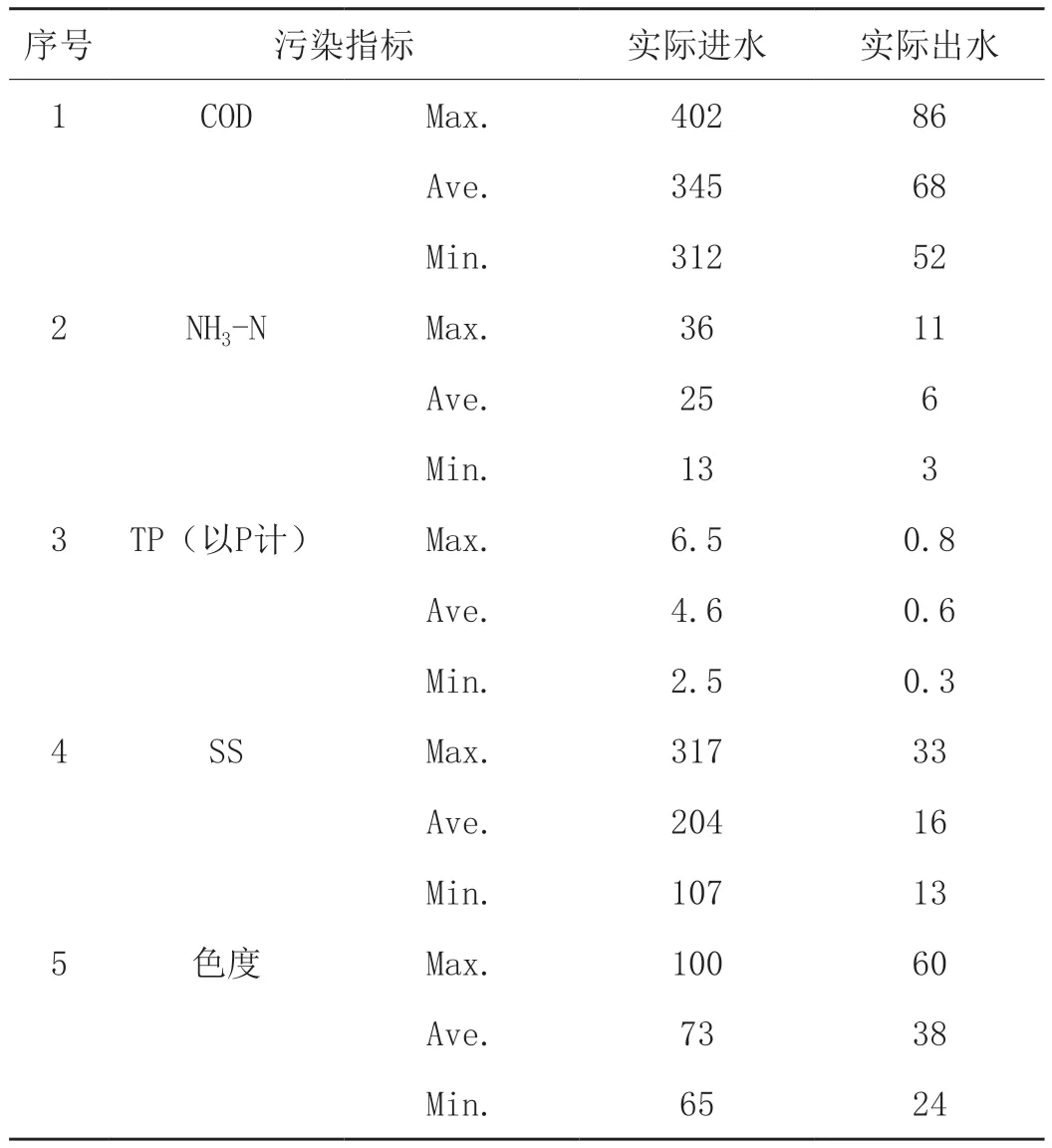

污水厂现状进、出水水质如表2所示,由表中数据可以看出,出水水质基本满足GB 18918-2002[1]中的二级标准,其中TN、NH3-N及TP满足一级B的排放要求。根据现场调研,当进水冲击负荷大时,工艺处理效果不佳,耐冲击负荷能力较差,COD偶有超标现象;来水色度较大时,由于工艺流程缺少脱色单元,仅靠末端二氧化氯消毒,脱色效果有限,且能耗较大。

表2 污水厂运行进、出水水质 单位:mg/L

3 改造工程设计

3.1 改造工艺方案分析及确定

综合考虑来水主要为上游印染、化工企业预处理后出水,此类废水具有组分复杂、可生化性差,并经预处理后仍存在一部分难生物降解的COD[2],以及运行现状存在问题,本次提标改造工程主要从以下几方面进行。

3.1.1 调整AAO工艺

将原有厌氧池+缺氧池+活性污泥池,即AAO工艺调整为缺氧池+MBBR+活性污泥池工艺,进一步强化COD、TN、NH3-N的去除,特别是TN、NH3-N指标的达标。其核心工艺采用MBBR,该工艺本质是将活性污泥与生物膜相结合的一体化工艺,在拥有传统活性污泥法降解有机污染物的优势外,还利用附着在载体表 面,微生物聚集的生物膜(该膜几乎全部附着于载体的内表面,备受保护,很难受到外界冲击,丰富了系统中微生物的多样性),通过硝化回流至缺氧端,再利用反硝化菌将NO3-N、NO2-N脱氮。该工艺具有负荷高、强化脱碳等性能[3],同时耐冲击性强、性能稳定、运维简便。

原AAO生化池的土建可继续维持现状,通过调整缺氧池池容,将原好氧池进行MBBR和活性污泥池的合理分区及投加填料即可。改造施工简单,后续投产运行维护简便,劳动强度低,投资较省[4]。

3.1.2 增设深度及保障处理单元

即增加高效澄清池,进一步去除污水中的COD及SS。由于上游来水为印染、化工企业预处理排水,随季节排水波动较大,根据现有运行经验及监测数据,经强化后生化处理出水很难稳定达到一级A标准中关于COD、TP、SS、色度的限值,需要进一步进行深度处理。

考虑到本工程用地较紧张,并且为确保处理效果的稳定、可靠,本次改造设计在高效澄清池前端增设机械絮凝池,根据后期进水水质的波动情况,除常规投加PAC、PAM外,同时预留粉末活性炭投加及制备装置,以保证出水水质稳定达标。

3.1.3 保留原接触消毒池

保留原接触消毒池作为末端屏障,通过投加二氧化氯,在杀菌消毒的同时,利用其强氧化性降解有机污染物、脱色,进一步改善出水水质。本次设计拟将现状二氧化氯消毒池继续保留备用,并根据出水情况增设旁路,以便切换运行。

3.1.4 增加污泥脱水后干化设施

即增加低温干化设备,将污泥减量化后外运处置。现状污水厂脱水后污泥量较大,通常为暂存后外拉处置,现场环境较差,且近年来污泥处置成本较高;现状污泥脱水车间空间紧张,无法再新增设备;新增高效澄清池后,化学污泥量增大,本次改造设计在脱水后对污泥进一步减容减重,改善其所处环境,减少劳动强度及运营成本。

3.1.5 加盖收集及臭气处理

针对来水,粗/细格栅提升泵房以及生化池、污泥池、污泥处理间进行加盖(罩)收集,将污水处理过程中产生的臭气收集至臭气处理系统。臭气处理采用“生物滤池+活性炭吸附”处理工艺,利用附着在滤床上的微生物细胞,对臭气中的氮氧化物、硫系物等物质进行吸附及代谢降解;通过循环泵不断将循环液供给微生物,为其提供营养,增湿其所需适宜环境并提高其活性;再利用活性炭较大的比表面积吸附、分解废气中残留的污染物,从而进一步净化后达标高空排放。

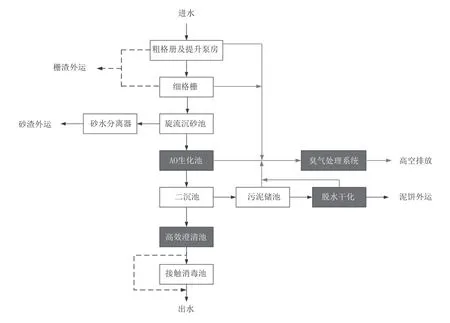

综上所述,本次改造工程推荐采用“粗格栅及进水泵房(利旧)+细格栅及旋流沉砂池(利旧)+AO池(现状AAO池改造)+二沉池(利旧)+高效澄清池(新建)+接触消毒池(现状)”工艺流程,改造后工艺流程详见图1所示。

图1 改造后的工艺流程

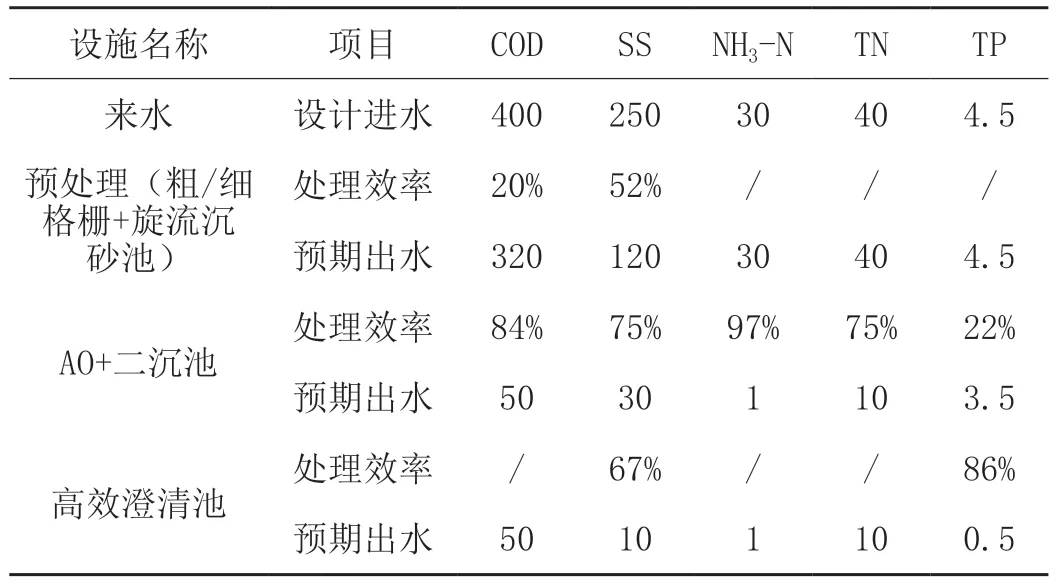

3.2 各处理单元去除率

根据污水进出水水质及工艺流程,各污染指标的去除率预估如表3所示。

表3 污染物指标去除率预估表 单位:mg/L

3.3 改造工程量内容

3.3.1 AO池

将原厌氧池及缺氧池均改为缺氧池,池容为10 800 m3,有效水深为6 m,除保留原来潜水搅拌机外,新增10台潜水搅拌机,N=4 kW/台;原好氧池共为6条廊道,将其1/3改为MBBR池,配套新增筛网4套、填料1批、穿孔曝气管道2套,另外2/3池容保留原活性污泥池,配套新增曝气系统2套、混合液回流泵2台,单台参数为:Q=625 m3/h,H=1 m,N=3 kW;原鼓风机房内,新增空气悬浮风机2台,单台参数为:Q=120 m3/min,H=7 m,N=187.5 kW。

3.3.2 高效澄清池

新建1座组合池,设计规模为625 m3/h,按2条线独立设计(可实现同时及独立运行),L×B×H=32×21×7.2 m,沉淀区表面负荷为6.5 m3/m2.h,配套混凝池立式搅拌机2台,N=3 kW/台;絮凝池立式搅拌机4台,N=5.5 kW/台;沉淀池中心刮泥机2套,单台参数:D=16 m,N=1.1 kW;污泥回流/污泥泵3台,2用1备,单台参数:Q=40 m3/h,H=20 m,N=7.5 kW;10%PAC加药系统1套,含储罐、卸料泵及投加泵等;PAM加药系统1套,含制备机、投加泵;粉末活性炭加药装置1套,含料仓、射流器、控制系统等。

3.3.3 臭气处理系统

对粗/细格栅提升泵房、离心脱水机设备采用不锈钢骨架+PC耐力板整体加罩,收集罩内配置硫化氢、甲烷的在线监测和报警装置;对AO生化池、污泥池等敞口水池采用玻璃钢拱型盖板密封,使用玻璃钢管道收集废气,送至处理系统集中处理。臭气处理设计规模为30 000 m3/h,采用“生物滤池+活性炭吸附”的组合工艺进行处理,配套一体化生物滤池1套,规格为16 000(L)×9 500(W)×3 300(H)mm,除本体外,内含填料、自动加药系统、喷淋循环系统等;活性炭吸附塔1套,规格为3 000(L)×3 000(W)×3 300(H)mm,除本体外内含装卸料口、检修平台等;离心风机1台,Q=30 000 m3/h,风压为3 500 Pa,N=55 kW;排气筒1套,高度不低于地面15 m;设低点排水装置、检查孔、检测孔、防雨帽、监测平台、护栏、爬梯等。

3.3.4 污泥干化

将原污泥脱水间外的污泥堆棚拆除,新建污泥干化间,尺寸为15 000(L)×12 000(W)×6(H)m;配套污泥干化机1套,去水量为700 kg/h;热泵模块4套,N=220 kW,水冷;水平及倾斜输送机各1套,N=2.2 kW。

4 运行效果及经济效益分析

该工程试运行以来,运行情况良好,出水水质各指标均可满足设计要求。改造工程投资为3 920 万元,其中土建费用约为880万元(含原有设备拆除费用),设备材料费用为2 100万元,安装工程费用约为630万元。改造后污水厂吨水处理成本约为1.20元/m3,其中电耗为0.55元,药剂费用为0.18元,污泥处理成本为0.4元。

5 结论及展望

本项目基于现有污水厂的升级改造,土建尽可能在原有基础上拆除新建,不新增用地,并通过优化、改造主体工艺流程,使其改造流程较短。在工艺选择上更加合理,且运行灵活、方便后期运维管理,并降低了运维成本和劳动强度,减少了污染物排放总量,改善了污水厂及周边环境卫生。项目带动了周边房地产的开发和人口数量的增加,有利于园区工业的招商引资,拉动开发区建设并推动绿色经济发展。

随着工业政策的逐步调整,污水将逐步作为工业用水的替代水源。本次升级改造中,基于出水标准的提高,污水厂相应强化了生化处理并增设深度处理单元,出水可根据使用功能划分为水质要求不高的杂用水和工业用水。同时,污水厂处理后出水可再经中水回用(双膜处理)至工业企业,作为其循环冷却补水或用于农业绿化、生态补水,实现最大程度的回用。