软包装锂电池铝塑膜各向异性及应力模型研究

张灵新,陈伟,李小许,王秀宾,李昂,杜金全,白万真

软包装锂电池铝塑膜各向异性及应力模型研究

张灵新1,陈伟2*,李小许1,王秀宾2,李昂1,杜金全1,白万真1

(1.中铝河南洛阳铝箔有限公司,河南 洛阳 471000;2.中铝材料应用研究院有限公司苏州分公司,江苏 苏州 215000)

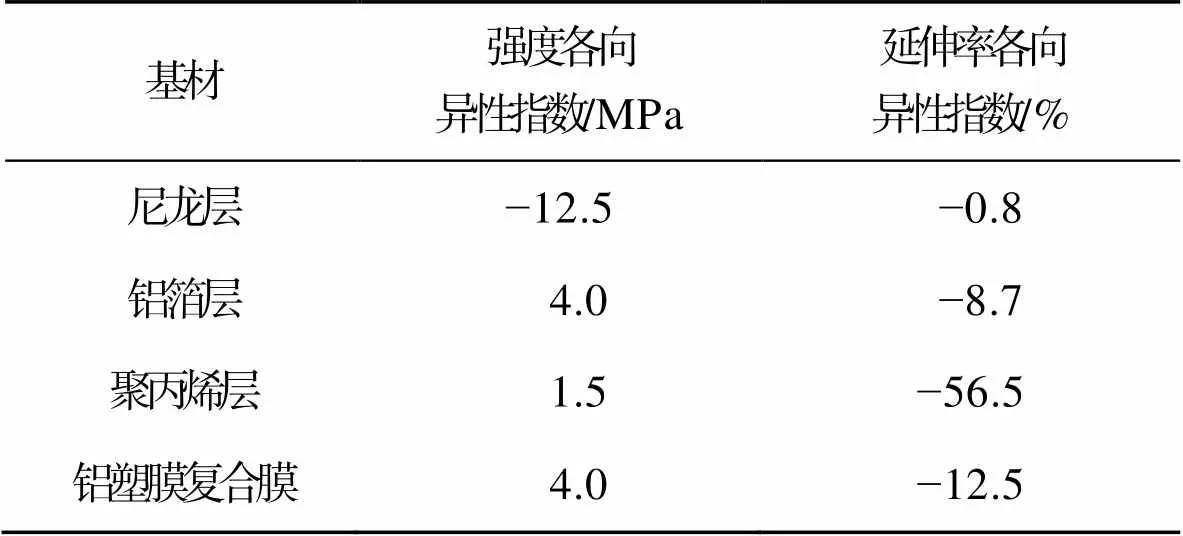

研究铝塑膜的性能各向异性,并构建其与各层基材性能关系的数学模型。通过拉伸试验系统研究铝塑膜各层基材的各向异性特征及应力应变行为,采用层状复合材料的混合定律,构建铝塑膜的强度与基材强度的关系模型。聚丙烯膜强度各向异性指数最低为1.5,尼龙膜延伸率各向异性指数最低为−0.8,铝箔的强度和延伸率各向异性指数分别为4.0和−8.7,铝塑膜复合膜的强度和延伸率各向异性指数与铝箔接近,是影响铝塑膜各向异性的关键基材。基于混合定律采用线性回归分析方法构建的铝塑膜应力模型与实际测试结果吻合良好,在工程领域可以用作铝塑膜基材选型的参考。

锂电池;铝塑膜;各向异性;混合定律;应力模型

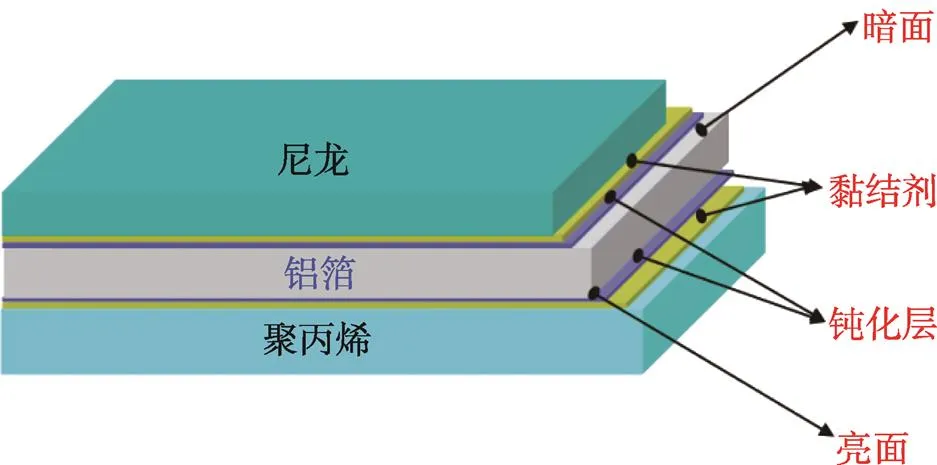

铝塑复合膜对软包装锂电池的安全性和可靠性至关重要[1]。应用于软包装锂电池的铝塑复合膜结构较为复杂,一般从外层到内层依次为:尼龙层PA(厚度约为25 μm)、黏结剂层(厚度为2~5 μm)、铝箔层(厚度约为40 μm)、黏结剂层(厚度为2~5 μm)、聚丙烯层CPP(厚度约为50 μm)[2]。尼龙层作为锂电池铝塑膜的外层基材主要是对中间铝箔层起到良好的保护作用,同时要求具有良好的印刷性和冷冲压成形性能[3]。双向拉伸是尼龙生产过程常用的工艺,在尼龙加工过程中,尼龙膜的力学、光学以及阻隔等性能可以通过不同拉伸工艺得到提高[4]。聚丙烯层要求具有良好的热封性能以及对水和溶剂的阻隔性能[5]。按制造方法不同可以分为流延聚丙烯薄膜(CPP)、吹胀聚丙烯膜(IPP)和双向拉伸聚丙烯薄膜(BOPP)3种[6]。锂电池铝塑膜通常采用双向拉伸聚丙烯薄膜工艺生产[7-9]。Cowking等[10]通过X射线散射和电子显微镜研究发现,结晶性聚合物在拉伸取向过程中片晶间或片晶内会出现滑移。晶体滑移根据分子链方向与滑移平面法线的关系,可划分为分子链方向滑移和法线方向滑移[11],因此,不同的制造方法会导致力学性能的差异。铝塑膜的芯材层铝箔厚度为35~55 μm,状态为完全退火态,通常为Al-Fe-Si合金经过热轧开坯制备而成,加工流程长、加工道次多,铝箔的晶粒取向复杂,导致成品铝箔性能具有明显的各向异性。

铝塑膜应用过程中需要冲压成不同形状的外壳封装电芯,外壳的形状对铝塑膜各向异性的适应性不同。由于高分子薄膜层、铝箔层的加工工艺不同,铝塑膜各层基材均存在不同程度的各向异性,从而影响复合铝塑膜的各向异性。本文通过拉伸试验,系统研究铝塑膜基材及铝塑膜本身的各向异性,同时构建铝塑膜3个方向应力模型,为研究基材层力学性能对铝塑膜的影响提供理论基础和工程选材指导。

1 层状复合材料的混合定律

混合定律是研究层状复合材料性能的重要法则,当复合材料满足以下条件:复合材料宏观上是均质的,不存在内应力;各组分材料是均质的各向同性或正交异性及线弹性材料;各组分之间黏结牢固、无空隙,不产生相对滑移;复合材料的性能同各组分之间的关系可用式(1)表示[12-13]。

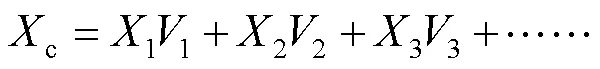

式中:c123为复合材料及各组元的性能,如强度、弹性模量、密度等;1、2、3为各组元的体积分数。

根据材料力学分析法,当外加载荷c作用于层状复合材料横截面c上时,如图1所示,各组元上承受的载荷及其截面积之间存在下述关系:

c=1+2+3+... (2)

cc=11+22+33+... (3)

c=1(1/c)+2(2/c)+3(3/c)+... (4)

式中:c、1、2、3为作用在复合材料及各组元上的载荷;c、1、2、3为复合材料及各组元的截面积。

图1 层状复合材料混合定律

2 实验材料与方法

2.1 实验材料

本文铝塑膜的芯层基材铝箔选用中铝集团生产的铝合金箔,合金牌号为8021,采用半连续铸锭开坯,经过均匀化处理、热轧、冷轧和箔轧制备成厚度40 μm的铝箔;尼龙和聚丙烯基材由厦门长塑实业和上海美丰提供,膜厚分别为25 μm和40 μm,复合前尼龙和聚丙烯表面经过等离子体改性处理,以提高其表面自由能,增强黏结性;铝/塑复合使用的黏结剂由上海维凯光电新材料科技有限公司提供,型号为VN830,固化剂为CA-N6,溶剂为乙酸乙酯。

2.2 铝塑复合

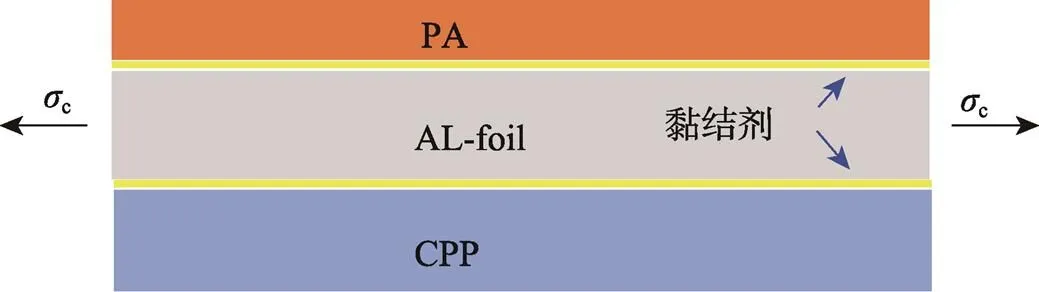

本文铝塑膜采用干法复合工艺制备,首先将铝箔表面进行钝化,然后在铝箔表面涂布稀释好的黏结剂、烘干后除去黏结剂中的溶剂(乙酸乙酯),经过烘干的铝箔在高温复合辊上与聚合物薄膜(尼龙、聚丙烯)进行热压复合,然后再放入烘箱中进行长时间的熟化。经过熟化之后,聚合物膜和铝箔之间通过胶水牢固复合,制成铝塑复合膜。本次研究的铝塑膜结构如图2所示,名义厚度规格为113 μm;各基材的厚度分别为40 μm(铝箔层厚度)、25 μm(尼龙层厚度)、40 μm(聚丙烯层厚度);单面胶层厚度为2~3 μm。

图2 铝塑膜结构

2.3 拉伸性能测试

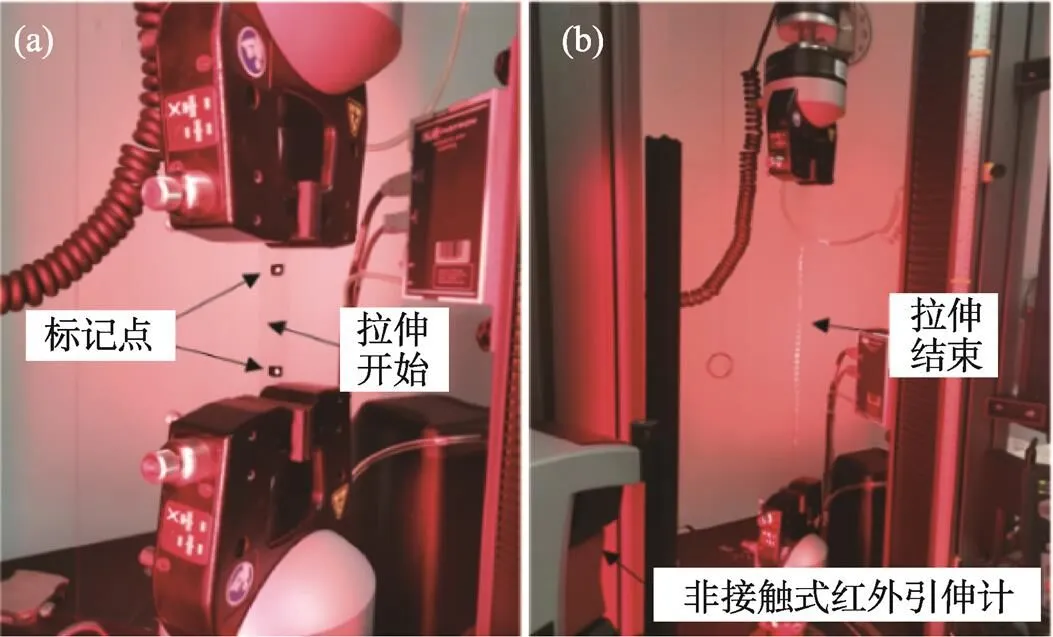

采用英斯特朗INSTRON 5967电子万能拉伸试验机测试铝塑膜及各基材的拉伸性能,试验机测力传感器为1 kN,拉伸速率均为1 mm/min。拉伸试验方法参照GB/T 22638.11—2023《铝箔试验方法第11部分:力学性能的测试》执行,拉伸样品采用双刃裁刀制备,样品为条状,长度为200 mm、宽度为15 mm,分别测试样品与样品纵向夹角0°、45°和90°取向的拉伸性能,对每种样品至少测试3个平行试样,并取平均值。图3是聚丙烯膜(CPP)拉伸开始和拉伸断裂后的照片,图中红色背景表示非接触式红外引伸计已经打开,处于工作状态;其他基材,如铝箔、尼龙等的拉伸过程与此类似,不再赘述。图4是铝箔和铝塑膜拉伸断裂后的实物照片。

2.4 性能各向异性指数

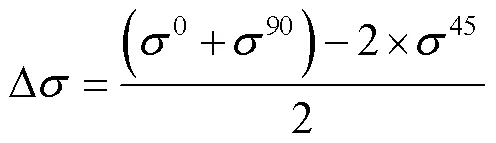

为表示拉伸样品不同取向拉伸性能的各向异性程度,采用各向异性指数进行表征,具体如式(5)和式(6)所示。

图3 聚丙烯膜(CPP)拉伸试验

图4 拉伸断裂后的铝箔和铝塑膜样品

式中:强度各向异性指数;延伸率各向异性指数;0、45和90分别为样品0°、45°和90°方向的抗拉强度;0、45和90分别为样品0°、45°和90°方向的断裂延伸率。

3 结果与讨论

3.1 铝塑膜及其基材的拉伸性能

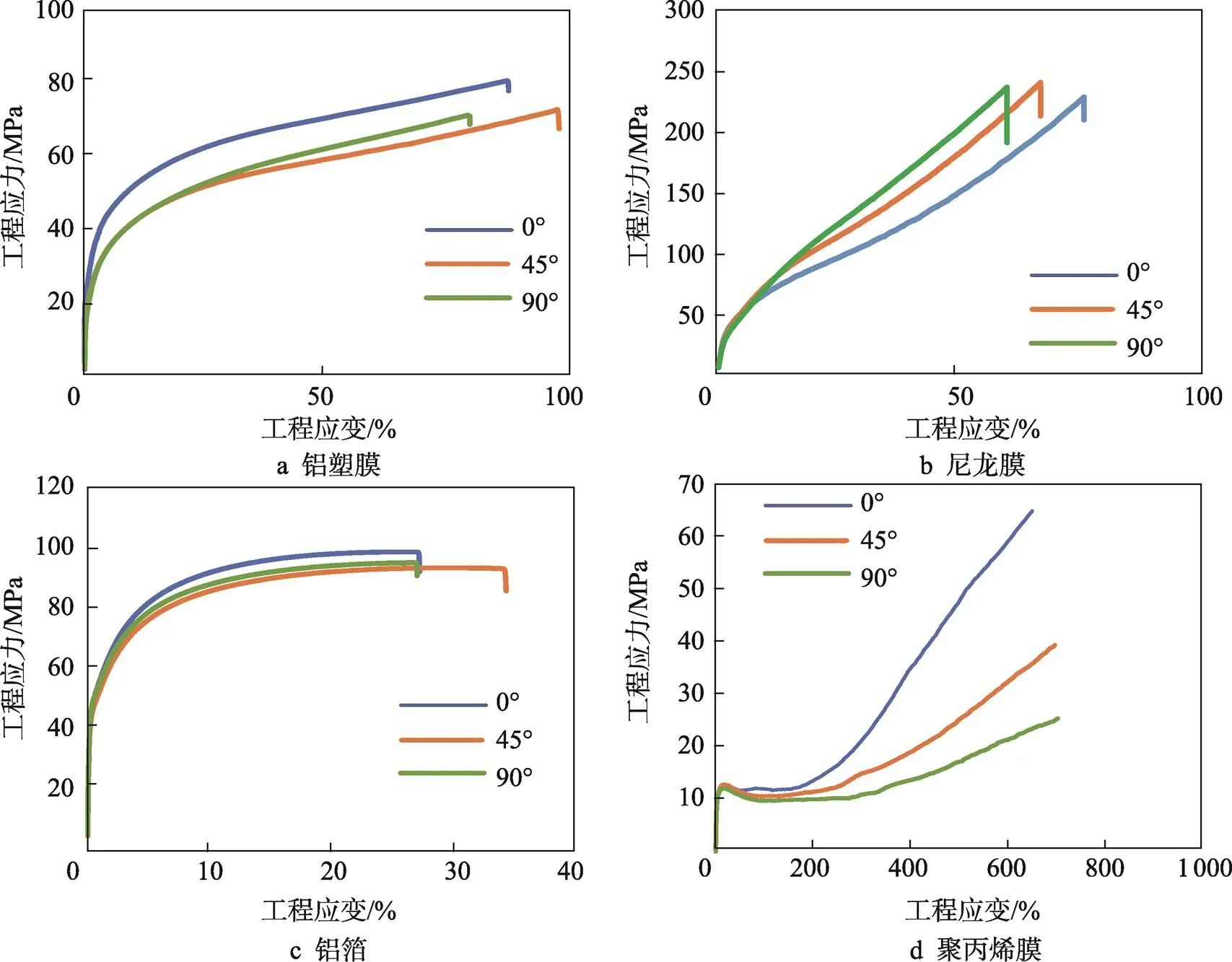

图5是铝塑膜及其基材的拉伸应力应变曲线。从图5a可以看出铝塑膜的拉伸曲线具有明显的弹性变形和均匀塑性变形特征,0°方向拉伸时铝塑膜的屈服应力明显高于45°和90°方向。另外,铝塑膜的拉伸曲线以均匀变形为主,然后直接发生集中失稳导致断裂,断裂前未发生明显的颈缩现象,即未出现常见金属材料的局部颈缩阶段。图5b为尼龙膜3个方向的应力应变曲线,尼龙膜在90°方向拉伸时的硬化能力最强,而0°方向最弱,45°方向居中。同样,尼龙膜拉伸曲线以均匀变形为主,然后直接发生集中失稳导致断裂,断裂前未发生明显的颈缩。图5c为工业条件下制备铝箔3个方向的工程应力应变曲线。从图5c中可以看出,拉伸曲线以均匀塑性变形为主,0°方向拉伸时铝箔的屈服应力略高于45°和90°方向。过屈服点后铝箔的拉伸曲线以均匀变形为主,然后直接发生集中失稳导致断裂,断裂前未发生明显的颈缩现象,即整个塑性变形阶段以分散性失稳为主[14]。图5d是聚丙烯膜3个拉伸方向的工程应力应变曲线特征。从图5d中可以看出拉伸曲线具有典型的橡胶类材料的拉伸特征,且具有明显的屈服点。在拉伸初期应力迅速升高,达到屈服点后,随着应变增加工程应力逐渐下降,经过一段平缓的变化后,应力随应变增加开始再次升高,其中0°方向升高最快,90°方向升高最慢,45°方向居中。0°、45°和90°方向的屈服应变均为15%左右,对应的屈服强度分别为13、13和12 MPa,根据GB/T 1040.1—2018《塑料拉伸性能的测定第1部分:总则》的定义屈服强度即为拉伸强度[15]。

图5 铝塑膜及其基材的工程应力应变曲线

尼龙膜和聚丙烯膜属于高分子材料,其拉伸应力与分子链的排列密切相关。以聚丙烯膜为例,聚丙烯膜的微观结构是单个聚丙烯聚分子通过聚合形成的高分子材料,分子链或链段在外力作用下沿着外力作用方向进行分子取向、重排和滑移[16]。从拉伸曲线可以看出,由于聚丙烯膜拉伸过程分子链重新取向,过了屈服强度以后,拉伸力先下降然后保持平稳,延伸率达到200%以后,拉伸曲线迅速上升。另外,由于聚丙烯膜3个方向上大分子链之间滑移和重组的程度不同,从而导致力学性能的显著差异。

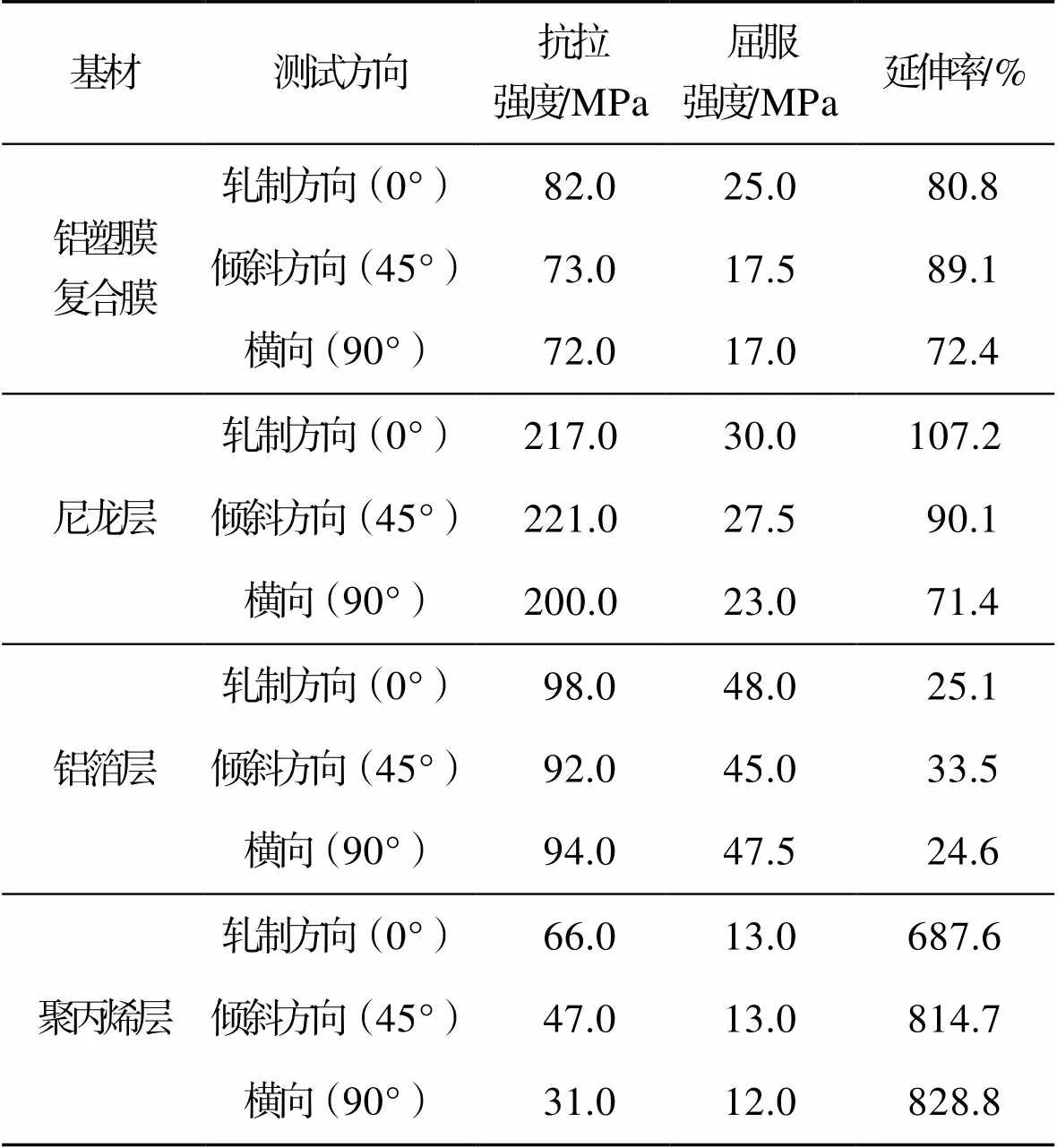

根据铝塑膜基材和成品铝塑膜复合膜的力学性能测试结果,将其关键性能指标,如断裂强度、屈服强度和延伸率列于表1。

表1 铝塑膜基材和成品铝塑膜拉伸性能指标

Tab.1 Tensile properties of aluminum-plastic film and its finished product

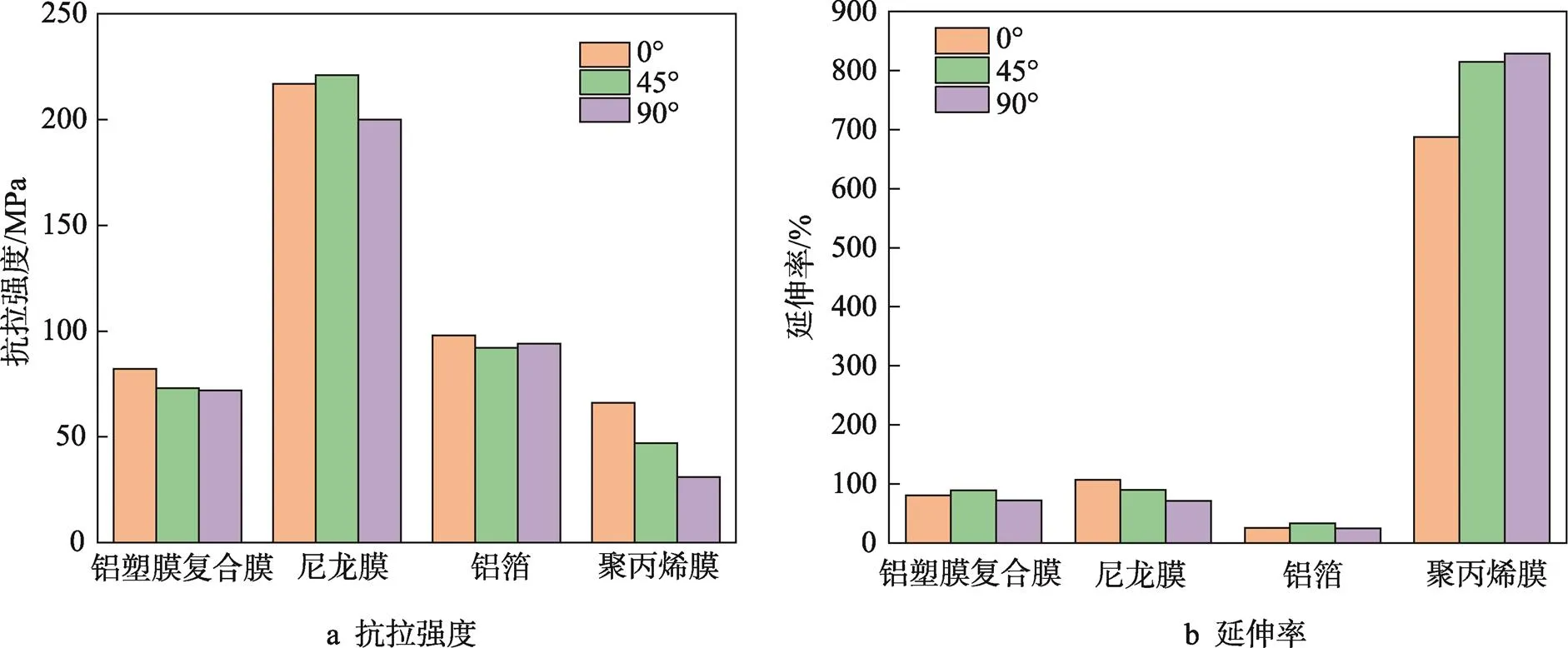

从表中1可以看出,在所有基材中聚丙烯的延伸率最高,尤其是45°和90°方向,延伸率超过了800%;其次是尼龙,3个方向的延伸率在71.4%~107.2%;而铝箔的延伸率最低,即使45°方向最大延伸率也仅为33.5%,而复合后铝塑膜延伸率在72.4%~89.1%。另外,铝塑膜及其基材的强度和延伸率均表现出一定程度的各向异性,但是各向异性的规律不同。为了便于观察,绘制铝塑膜及其基材抗拉强度和延伸率随拉伸方向变化的柱状图,如图6所示。

图6 铝塑膜及其基材拉伸性能随取向角变化

从图6a中可以看出,相比其他基材,聚丙烯膜的抗拉强度最低,尼龙膜的抗拉强度最高,其中45°方向强度为221 MPa,0°和90°方向强度分别是217 MPa和220 MPa。从图6b中延伸率的柱状图可以看出,聚丙烯膜90°方向的延伸率最高约为830%,0°时延伸率最低为687.6%,45°方向延伸率居中。尼龙膜的延伸率遵循0°、45°和90°方向逐渐下降的规律,其延伸率分别为107.2%、90.1%和71.4%。由于铝箔晶粒取向的不同,铝箔0°、45°及90°方向的延伸率分别为25.1%、33.5%和24.6%,呈现先增加后减小趋势,且延伸率随取向变化规律与铝塑膜复合膜相同。

根据式(1)和式(2)计算铝塑膜的强度和延伸率各向异性指数如表2所示。

表2 铝塑膜的强度和延伸率的各向异性指数

Tab.2 Anisotropic index of strength and elongation of aluminum-plastic film

由表2可知,聚丙烯层抗拉强度各向异性指数最低,尼龙层延伸率各向异性指数最低。铝塑膜复合膜抗拉强度各向异性指数和延伸率各向异性指数均与铝箔接近,因此铝箔是影响铝塑膜各向异性的关键基材。

3.2 铝塑膜应力模型的构建

本文研究的铝塑膜采用干法复合工艺制备,基材分别是尼龙层(PA)、铝箔层(Al-foil)以及聚丙烯层(CPP),各层的厚度分别为25、40和40 μm。在层与层之间采用黏结剂黏合,一般黏结剂的厚度为2~3 μm,如图7所示。

图7 工业条件下制备铝塑膜的结构

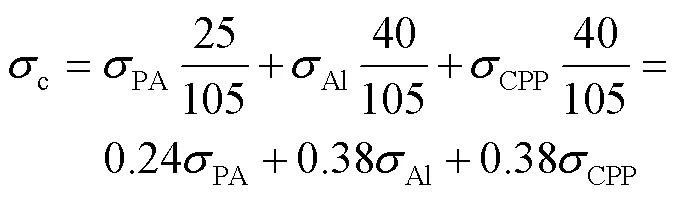

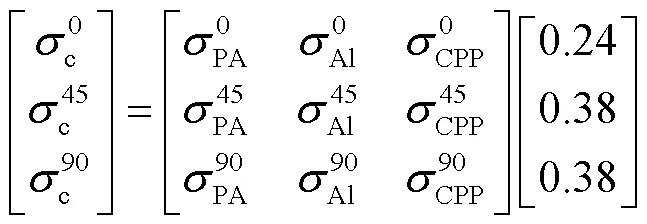

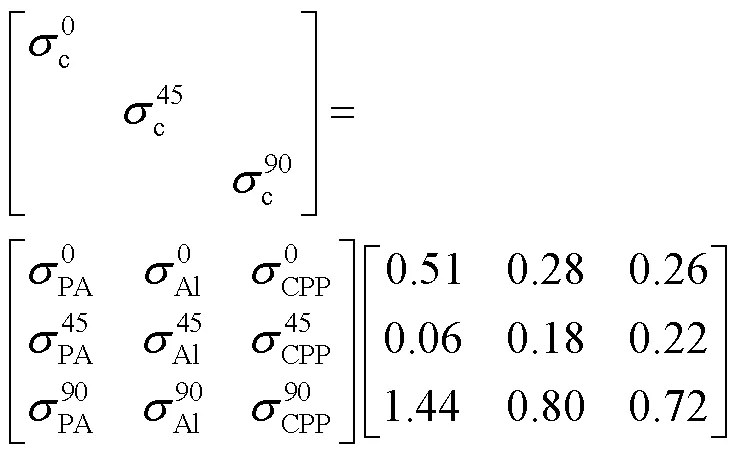

根据层状复合材料的混合定律,外加应力c可以表示为:

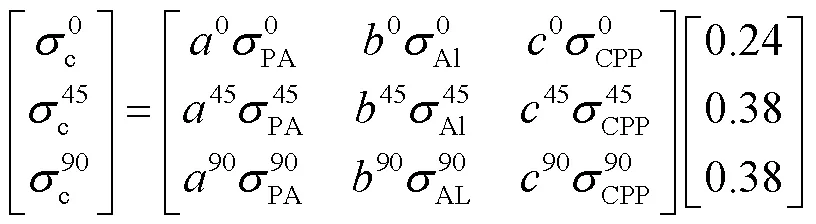

考虑到拉伸应力的各向异性,铝塑膜3个方向的拉伸应力可以采用矩阵形式表示为:

式(8)推导过程中忽略了黏结剂层对拉伸应力的影响,可以对上述公式进行修正。引入修正因子对三层基材的体积占比系数进行修正,修正后铝塑膜3个方向的拉伸应力可以表示为:

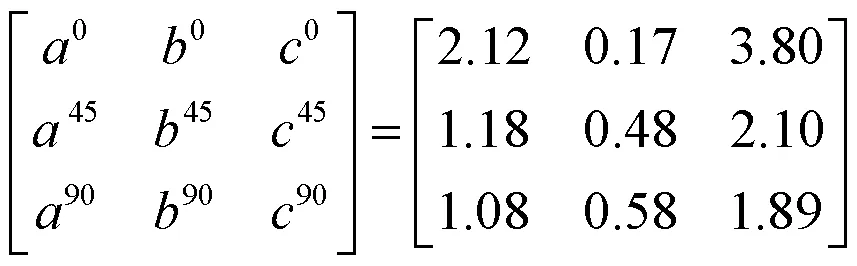

式中:0、0、0、45、45、45、a0、90和c0分别是0°、45°和90°拉伸方向三层基材体积分数对应的修正因子。根据各基材以及铝塑膜原始拉伸数据,经回归分析计算的修正因子为:

于是铝塑膜3个方向的拉伸应力可表示为:

从式(11)可以看出,3个拉伸方向上聚丙烯对铝塑膜拉伸应力的影响最大,其次是尼龙,而铝箔对铝塑膜拉伸应力的影响最小,尤其是0°方向,铝箔拉伸应力对铝塑膜拉伸应力的贡献最小。由此可以得出,提升铝塑膜的拉伸应力应该首先从聚丙烯入手,其次是尼龙。

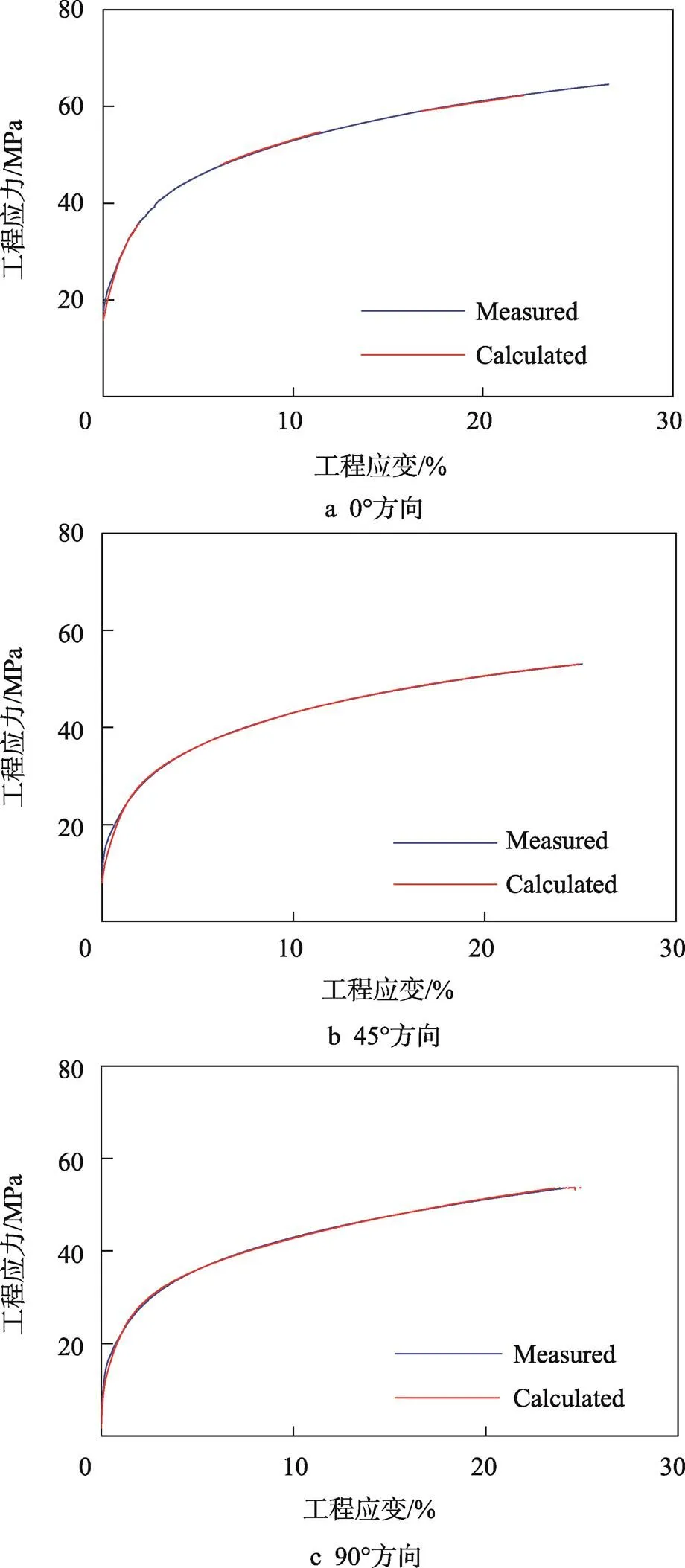

图8是铝塑膜0°、45°和90°方向的拉伸应力曲线(蓝色)以及根据式(11)模型计算的铝塑膜3个方向拉伸应力应变曲线(红色)。图8中拉伸应变均为25%,是考虑铝箔3个方向的最小延伸率为25%左右,为了回归分析时3种基材的数据匹配,选择延伸率最低的基材作为回归分析的数据范围。从图8可以看出,基于混合定律采用线性回归分析方法得到的铝塑膜应力数学模型可以很好地反映铝塑膜3个方向的拉伸应力,铝塑膜应力与三层基材应力的相关系数均在0.99以上,说明铝塑膜的拉伸应力与三层基材之间存在着强相关性。

图8 铝塑膜实测和计算的应力应变曲线

需要说明的是,式(11)的推导过程是基于层状复合材料的重要假设,即各组分之间黏结牢固、无空隙,不产生相对滑移。由图5c可知,铝箔0°方向的工程应变最低,约为25%,超过最大工程应变,铝箔易发生失效导致层间脱黏,混合定律不再适用。故式(11)铝塑膜力学性能模型的适用条件是工程应变25%以下。

由于层状复合材料的塑性取决于很多因素的影响,包括基材对裂缝的敏感性、层间剥离强度、黏结剂对界面处裂纹的抑制作用以及基材本身的厚度等[17-19],故无法采用混合定律预测铝塑膜的延伸率。尽管还没有理论模型支持层状复合材料塑性指标的预测,但是从实测结果可以看出,相比铝箔,铝塑膜的延伸率已实现大幅度提高。从图5尼龙、铝箔和铝塑膜的应力应变曲线可以看出,相比铝箔,铝塑膜的应变硬化能力明显提升,这有利于缓解铝箔层应变的局部化趋势,提升铝箔的均匀变形能力,从而保证铝塑膜的深冲成形性能。

4 结语

1)拉伸结果表明,聚丙烯膜的强度最低为31~66 MPa;尼龙膜的强度最高为200~221 MPa;铝箔的强度为92~98 MPa,铝塑膜的强度为72~82 MPa。聚丙烯膜的延伸率最高为687%~828%;尼龙膜的延伸率为71%~107%;铝箔的延伸率最低为25%~34%,铝塑膜的延伸率为72%~89%。可见,铝箔是铝塑膜各层基材中延伸率最低的基材,是提升铝塑膜成形性能的关键基材层。

2)铝塑膜及各基材的强度和延伸率均表现出不同程度的各向异性,但是各向异性的规律不同。聚丙烯膜强度各向异性指数最低为1.5,尼龙膜延伸率各向异性指数最低为−0.8,铝箔的强度和延伸率各向异性指数分别为4.0和−8.7,铝塑膜复合膜的强度和延伸率各向异性指数与铝箔接近。因此,铝箔层的各向异性是影响铝塑膜各向异性的关键基材。

3)基于混合定律采用线性回归分析方法构建了铝塑膜的应力模型,3个拉伸方向上聚丙烯层对铝塑膜拉伸应力的影响最大,其次是尼龙层,而铝箔层对铝塑膜拉伸应力的影响最小,尤其是0°方向,铝箔拉伸应力对铝塑膜拉伸应力的影响最小。因此,提升铝塑膜的强度应首先考虑聚丙烯膜,其次是尼龙。模型的预测结果与实际测试结果吻合良好,在工程领域可以用作铝塑膜基材选型的参考。

[1] ZHANG W, WEI Y C, CHENG M X, et al. The In-Situ Testing and Modeling on Sealing Strength Deterioration of Lithium-Ion Pouch Cell[J]. Engineering Failure Analysis, 2021, 120: 105036.

[2] MOON C, LIAN J, LEE M G. Identification of Elastic and Plastic Properties of Aluminum-Polymer Laminated Pouch Film for Lithium-Ion Batteries: A Hybrid Experimental-Numerical Scheme[J]. Journal of Energy Storage, 2023, 72: 108601.

[3] 陈伟, 雷中伟, 冯绍辉, 等. 软封装锂电池铝塑膜成形性能研究进展[J]. 包装工程, 2022, 43(9): 22-30.

CHEN W, LEI Z W, FENG S H, et al. Research Progress on Forming Performance of Aluminum-Plastic Laminated Film for Soft Encapsulated Lithium-Ion Batteries[J]. Packaging Engineering, 2022, 43(9): 22-30.

[4] 徐冰, 谭志清, 吴慧斌. 锂离子电池铝塑复合膜软包装材料综述[J]. 广州化工, 2019, 47(19): 22-25.

XU B, TAN Z Q, WU H B. Soft-Package Material of Aluminum-Plastic Compound for Lithium Ion Battery[J]. Guangzhou Chemical Industry, 2019, 47(19): 22-25.

[5] HAN L, CHAI L D, WEI Y C, et al. Investigating the Strength of Heat-Sealed Cast Polypropylene Film for Lithium-Ion Pouch Cells Considering Thermo-Mechanical Coupling Effects[J]. Composite Structures, 2023, 322: 117368.

[6] AJJI A, DIL E J, SAFFAR A, et al. Heat Sealing in Packaging: Materials and Process Considerations[M]. Walter de Gruyter GmbH & CO KG. Berlin, Boston: De Gruyter, 2023.

[7] 王从周. 论铝塑膜在软包装锂电池的作用及发展现状[J]. 军民两用技术与产品, 2018(12): 140.

WANG C Z. On the Function and Development Status of Aluminum-Plastic Film in Flexible Packaging Lithium Battery[J]. Dual Use Technologies & Products, 2018(12): 140.

[8] 何柏桐, 王穗鹏, 贺涛, 等. 软包装锂离子电池用铝塑膜材料研究进展[J]. 材料科学, 2022(2): 123-135.

HE B T, WANG S P, HE T, et al. Research Progress of Aluminum Plastic Film for Soft-Packaging Lithium-Ion Batteries[J]. Material Sciences, 2022(2): 123-135.

[9] WU X, CHEN X, ZHANG Q M, et al. Advanced Dielectric Polymers for Energy Storage[J]. Energy Storage Materials, 2022, 44: 29-47.

[10] COWKING A, RIDER J G. On Molecular and Textural Reorientations in Polyethylene Caused by Applied Stress[J]. Journal of Materials Science, 1969, 4(12): 1051-1058.

[11] LIANG X B. Visualization of Nanomechanical Properties of Polymer Composites Using Atomic Force Microscopy[J]. Polymer Journal, 2023, 55: 913-920.

[12] MONAZZAH A H, POURALIAKBAR H, BAGHERI R, et al. Al-Mg-Si/SiC Laminated Composites: Fabrication, Architectural Characteristics, Toughness, Damage Tolerance, Fracture Mechanisms[J]. Composites Part B Engineering, 2017, 125: 49-70.

[13] GUO Q, YAO W, LI W, et al. Constitutive Models for the Structural Analysis of Composite Materials for the Finite Element Analysis: A Review of Recent Practices[J]. Composite Structures, 2021, 260: 113267.

[14] WAN M M, LI F G, YAO K N, et al. Theory, Method and Practice of Metal Deformation Instability: A Review[J]. Materials, 2023, 16(7): 2667.

[15] 国家市场监督管理总局, 国家标准化管理委员会. 塑料拉伸性能的测定第1部分:总则: GB/T 1040.1—2018[S]. 北京: 中国标准出版社, 2019: 1-18.

State Administration for Market Regulation, The Standardization Administration of China, Standardization Administration of the People’s Republic of China. Plastics—Determination of Tensile Properties: Part 1: General Principles: GB/T 1040.1-2018[S]. Beijing: Standards Press of China, 2019: 1-18.

[16] YAN W C, DONG T, ZHOU Y N, et al. Computational Modeling Toward Full Chain of Polypropylene Production: from Molecular to Industrial Scale[J]. Chemical Engineering Science, 2023, 269: 118448.

[17] WU H, HUANG M, XIA Y, et al. The Importance of Interfacial Stress-Affected Zone in Evading the Strength-Ductility Trade-Off of Heterogeneous Multi-Layered Composites[J]. International Journal of Plasticity, 2023, 160: 103485.

[18] WANG L S, HUANG Z M. On Strength Prediction of Laminated Composites[J]. Composites Science and Technology, 2022, 219: 109206.

[19] SADEGHI B, CAVALIERE P D. Reviewing the Integrated Design Approach for Augmenting Strength and Toughness at Macro- and Micro-Scale in High-Performance Advanced Composites[J]. Materials, 2023, 16(17): 5745.

Anisotropy and Stress Model of Aluminum-plastic Films for Soft Encapsulated Lithium-ion Batteries

ZHANG Lingxin1, CHEN Wei2*, LI Xiaoxu1, WANG Xiubin2, LI Ang1, DU Jinquan1, BAI Wanzhen1

(1. Chinalco Henan Luoyang Aluminum Foil Co., Ltd., Henan Luoyang 471000, China; 2. Chinalco Materials Application Research Institute Co., Ltd., Suzhou Branch, Jiangsu Suzhou 215000, China)

The work aims to study the performance anisotropy of aluminum-plastic films and construct a mathematical model for strength of films with that of the substrate. The anisotropic characteristics and stress-strain behavior of each layer of aluminum-plastic film substrates were studied by tensile test. Based on the mixing law of laminated composites, the relationship model between the strength of aluminum-plastic films and the strength of substrates was constructed. The results showed that the lowest anisotropy index of strength of polypropylene films was 1.5, the lowest anisotropy index of elongation of nylon films was −0.8, and the anisotropy index of strength and elongation of aluminum foils were 4.0 and −8.7, respectively. Moreover, the anisotropy index of strength and elongation of aluminum-plastic laminated composite films was close to that of aluminum foils, which was the key substrate affecting the anisotropy of aluminum-plastic films. The stress model of aluminum-plastic films constructed based on the mixing law and linear regression analysis method is in good agreement with the actual results, indicating that it can be used as a reference for the selection of aluminum-plastic film substrates in the engineering field.

lithium battery; aluminum-plastic film; anisotropy; mixture law; stress model

TB333

A

1001-3563(2024)07-0267-07

10.19554/j.cnki.1001-3563.2024.07.033

2024-01-29

中铝科技发展基金资助项目(2018KJZD01)

通信作者