基于Amesim 对起重机二次控制主动波浪补偿系统仿真

罗国善,钟 孟,谷文平

(1.中国船舶集团华南船机有限公司,广西 梧州 543000;2.海装广州局驻梧州地区军事代表室,广西 梧州 543000;3.中国船舶集团华南船机有限公司,广西 梧州 543000)

0 引言

21 世纪以来,深海资源的开发尤其重要,海洋成为世界各国的新战场。起重机作为海上补给和设备吊装最重要的设备,起重机波浪补偿技术的研究与应用,可以为深海资源勘探、开采,远洋作业的海上补给提供更加安全稳定的解决方案。

起重机在海上补给和精密设备吊装过程中,由于风浪、洋流和船舶本身的运动影响,两船之间或船舶和吊装设备之间产生相对运动,使吊装货物极易撞击船体和崩钩,对海上的作业安全构成很大的威胁[1-3]。因此研究和分析起重机二次控制主动波浪补偿系统如何况下实现响应速度快,补偿精度高将变得十分有意义。

Amesim 为系统工程高级建模和仿真平台,能够考虑摩擦、油液和气体的本身特性,环境温度等非常难以建模的部分,还可以考虑到控制器构成的闭环系统进行仿真,使设计出的产品完全满足实际应用环境的要求。因此选用Amesim 软件进行仿真是目前工程人最佳选择。

1 二次控制技术总体方案设计

通常把直接控制泵的方式叫做一次控制,把直接控制马达的方式叫作二次控制。二次控制是相对于一次控制而言,二次控制主动波浪补偿系统具有响应速度快、补偿精度高、能力回收效率高、装机功率小等特点[4-5]。二次控制需要系统提供一个恒定压力,比一次控制响应更迅速,可以更好完成能量回收。

1.1 液压系统总体设计

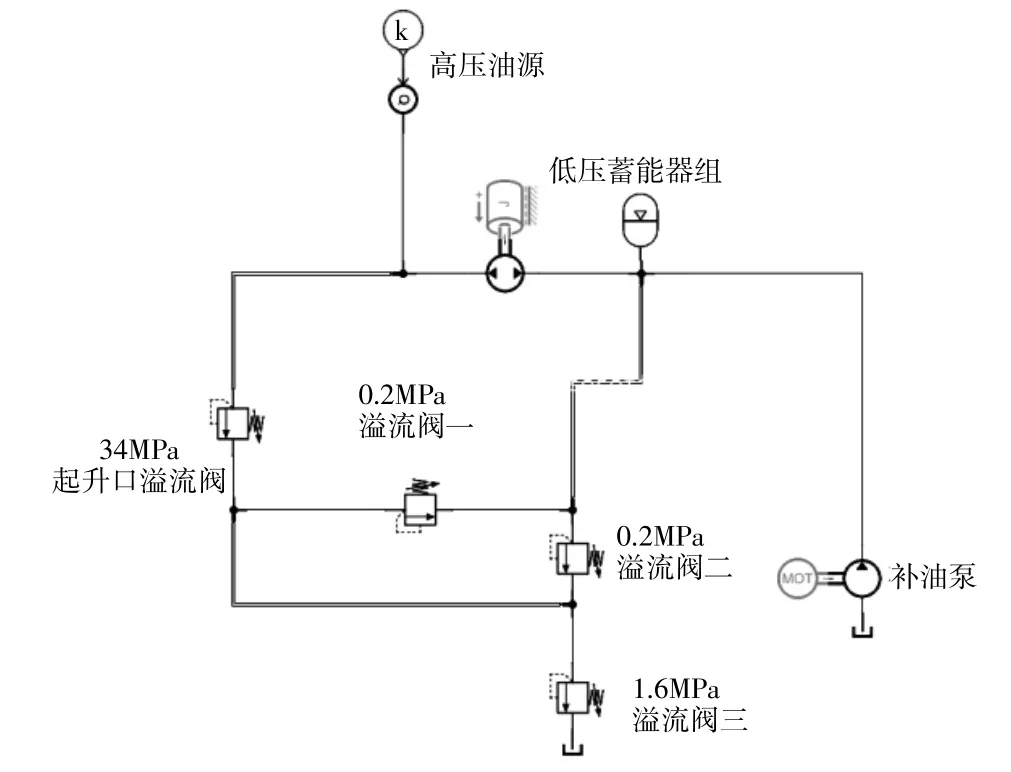

液压系统如图1 所示。首先搭建完整的液压系统和控制系统,输入一型起重机的具体参数,为后续计算与仿真分析明确参数。液压由恒压变量泵、气液转换活塞缸、高压蓄能器、二次控制马达、低压蓄能器组、补油泵组成。由恒压液压泵提供动力液压源,高压蓄能器气罐通过气液压力转换活塞缸进行能量回收。二次马达作为执行机构,既是泵又是马达,改变马达的排量以改变马达扭矩,从而改变系统合力,改变负载加速度。因为二次控制需要系统提供一个恒定压力,所示需明确压力,才能进行后续计算。因此,根据起重机高压系统及液压元件压力使用范围,同时吸取行内经验明确液压系统设计压力,明确恒压液压泵的输出压力为32 MPa,补油泵溢流阀压力1.8 MPa,因此马达A,B 口压差:32 MPa-1.8 MPa= 30.2 MPa。

图1 液压系统总设计

1.2 控制系统总体设计

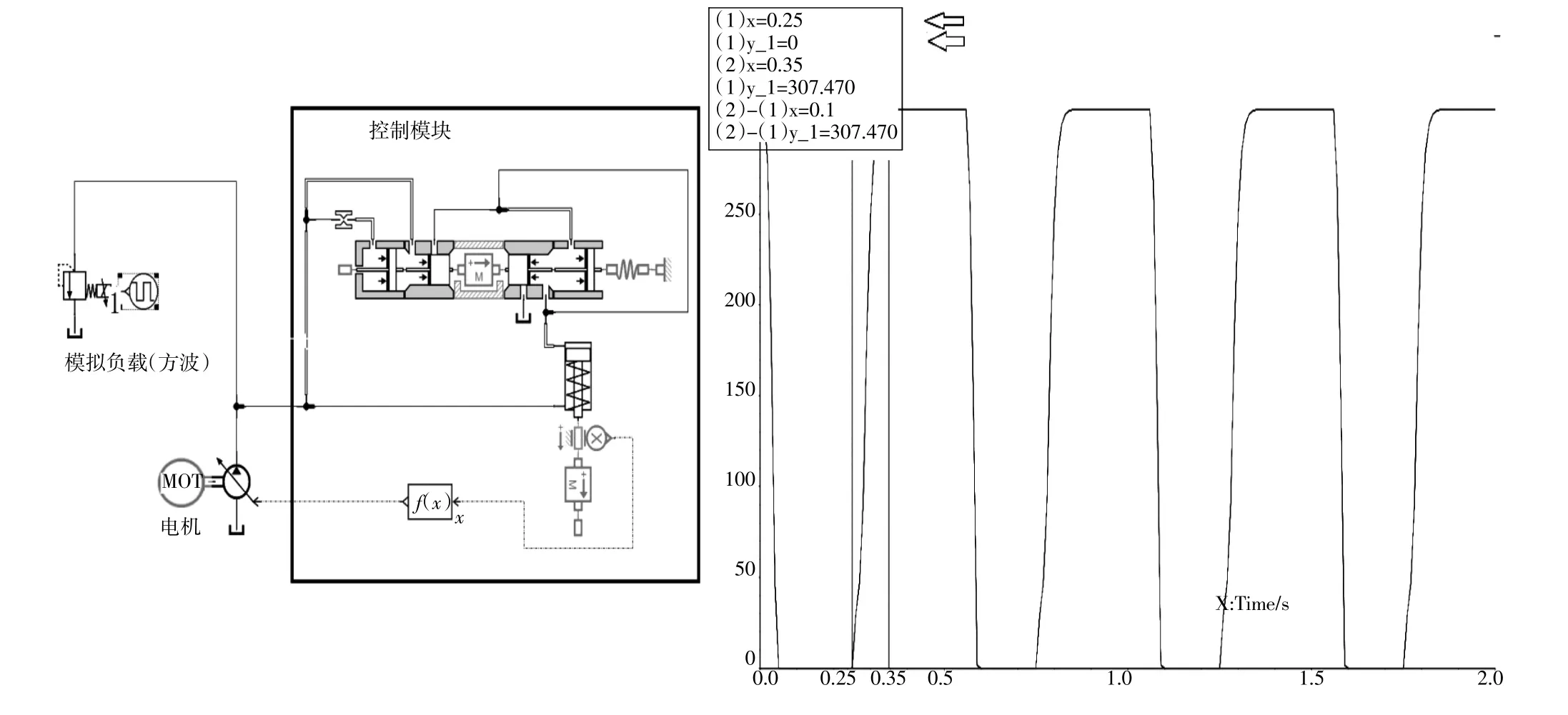

通过马达上传感器获取绞车当前状态,跟钩头的位移形成PID 控制马达排量,同时用绞车上的速度信号与钩头的速度信号进行对比,形成速度量的PID 控制对马达排量进行修正。通过上述两种控制信号对马达排量进行PID 控制,形成了如图2 PID 控制模型。

图2 PID 控制模型

1.3 起重机参数输入

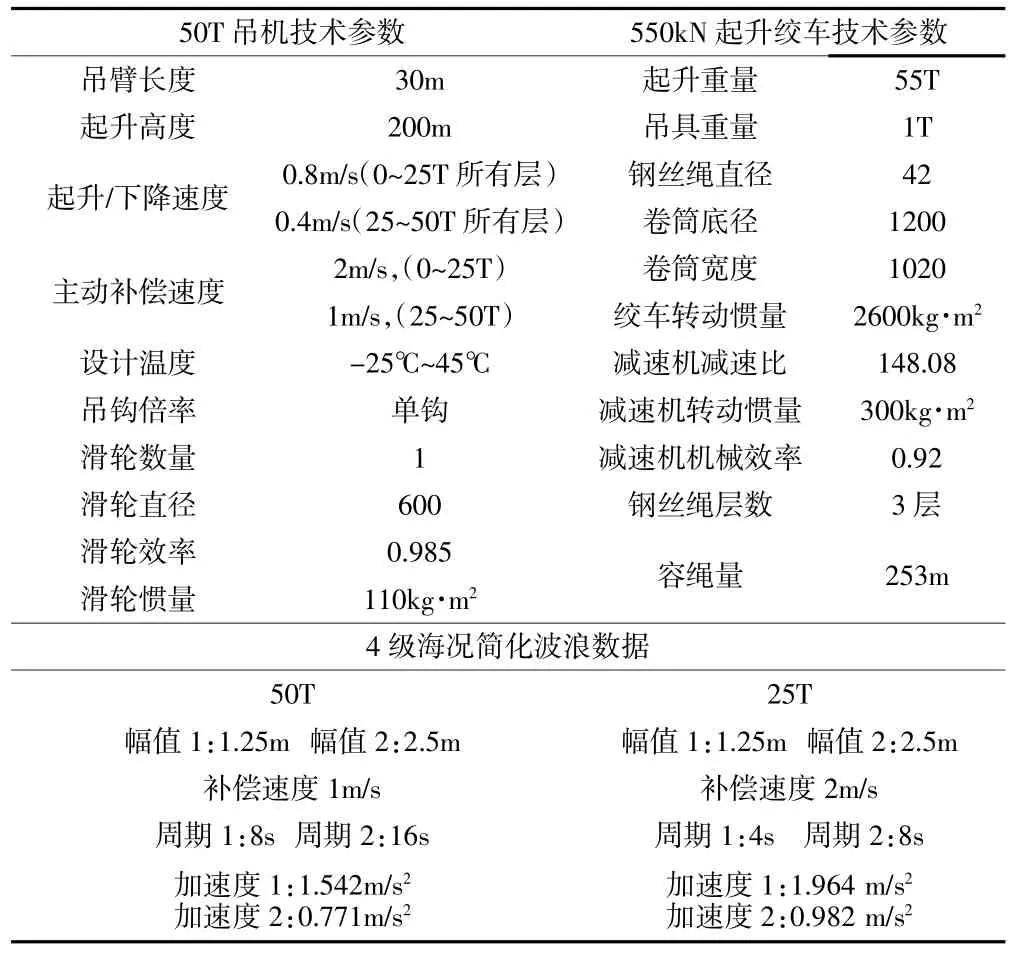

选用一型50T 起重机安装在特定船作为研究对象,吊机能在4 级海况下进行主动波浪补偿,使其在4 级的作业海况下,满足升沉方向补偿精度达到95%。输入参数见表1。

表1 50T 吊机输入参数表

2 系统计算与仿真

输入数据后,进行力的计算和液压系统各元件参数的计算,得到装机排量与气液转换缸体积的数学关系。通过建立数学转换模型,得出仿真结果。分析仿真结果后选择合适的液压系统参数。为后续整机系统仿真明确参数。

2.1 静态负载力计算

负载在起升和下降过程中承受着动态作用力,现不考虑运动过程中的受力,计算最大钢丝绳拉力。

钢丝绳最大静态拉力为:

滑轮加速转动,产生的额外拉力为:

因此,绞车端钢丝绳静态拉力为:

2.2 二次控制马达数量及排量计算

按卷筒最外层计算(第3 层),此时所需马达扭矩最大。第三层钢丝绳缠绕直径为:

整个绞车转动所需扭矩为:

明确了马达A,B 口压差为30.8 MPa。取二次马达的容积效率ηv= 0.95,容积机械效率ηhm= 0.92。

计算二次马达的需提供的扭矩为:

取启动效率0.7,计算所需二次马达的排量为:

计算二次马达的转速为:

最终选择用4 个180 排量的马达。二次控制单元总转动惯量:0.055 + 0.27 = 0.325 kg·m2

2.3 二次控制马达起升口最低压力计算

当二次控制马达变到最大排量,负载为最大负载,此时驱动二次控制马达转动的压力为马达起升口最小的压力(即为气液压力转换活塞缸液压油全部释放后,高压蓄能器组气囊剩余气体的压力,也是高压蓄能器组的充气压力)。如果马达起升口压力小于这个值时,无法支撑负载,马达会有失速的风险。

根据2.2 的计算数据,马达起升口最小的压力的计算式为:

取整P1= 21.8 MPa

2.4 高压蓄能器组气液压力转换活塞缸的体积及蓄能器气囊的计算与仿真

在2.5 m 的幅值,16 s 周期,50T 负载情况下,二次马达能追上波浪速度,补偿所需的最大流量为:

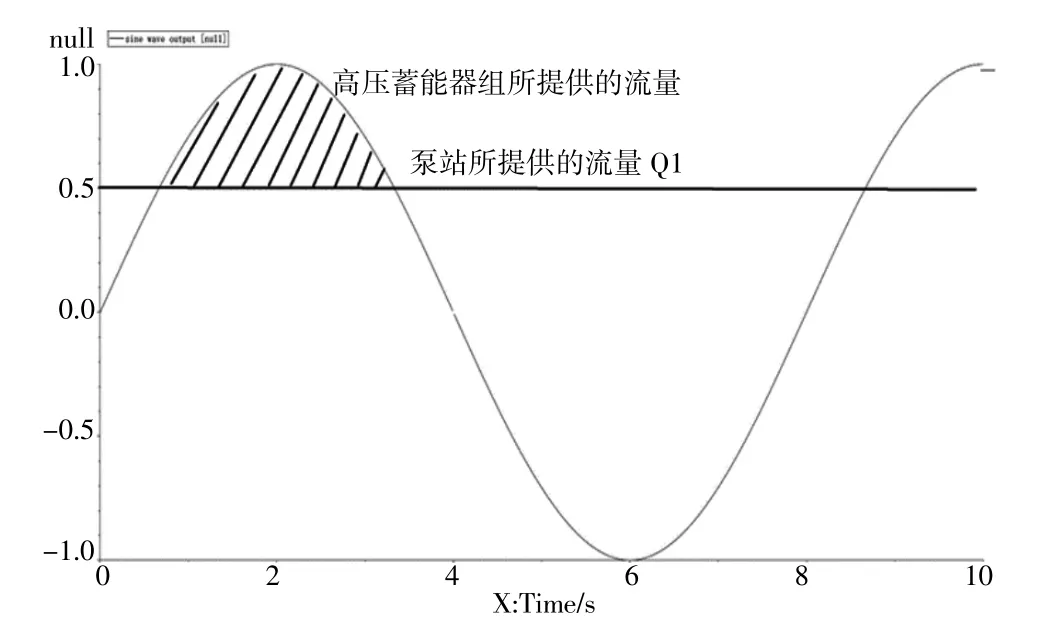

假设泵站能提供的流量为Q1,如图3 流量补偿曲线所示,曲线函数为

图3 流量补偿曲线

此时需要高压蓄能器补油发生的时点t1=*arcsin(Q1/Q)

高压蓄能器补油结束的时点为t1= 8 -t1

因此气液压力转换活塞缸的体积计算式为:

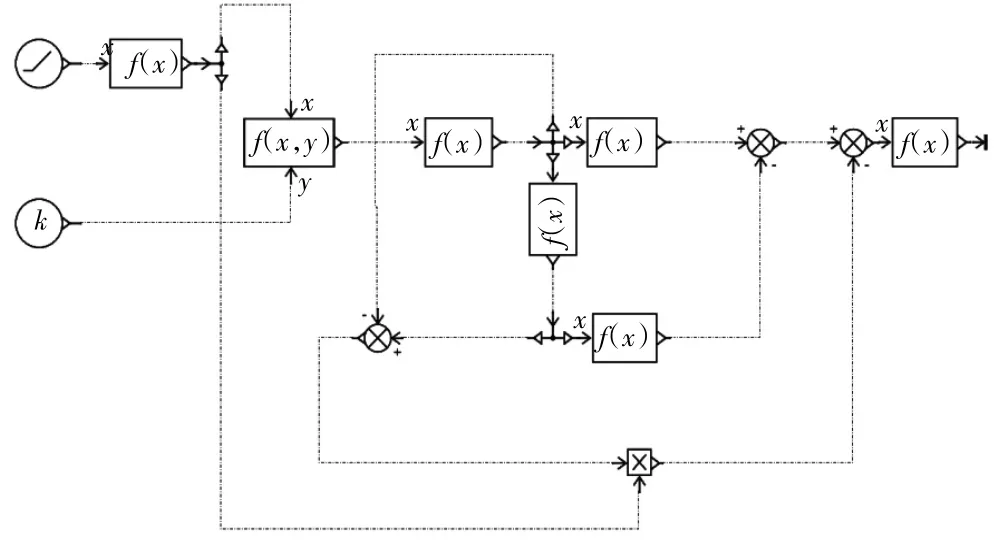

通过AMESIM 软件搭建图4 恒压变量泵的排量与气液转换活塞缸体积之间的数学转换模型。通过仿真计算得出变时泵排量与活塞缸体积,如图5。

图4 变量泵排量与活塞缸体积数学模型

图5 变量泵排量与活塞缸体积仿真结果

对比上述仿真结果的两组数据,变量泵排量在420 mL 时,所需气液压力转换活塞缸的体积为22.02 L。变量泵排量在560 mL 时,所需气液压力转换活塞缸的体积为8.45 L。明显分析出当变量泵排量从420 mL 变到560 mL 时,气液压力转换活塞缸的体积变化很大,在此阶段增加变量泵排量明显会减少蓄能器用量。因此通过分析选择变量泵排量为560 mL,气液压力转换活塞缸的体积为8.45 L。根据海工经验,取3 倍的计算结果。即气液压力转换活塞缸的体积为25.4 L,取整数用26 L。

同时根据环境温度对高压蓄能器影响,当处于环境温度-25 ℃时,此时还需要保持气液压力转换活塞缸液压油全部释放后,高压蓄能器组气囊剩余气体的压力还能有21.8 MPa(此时才能保证足够的压力支撑负载),因此根据查理定律,计算得出20 ℃下的充气压力为:

当处于环境温度45 ℃时,此时还需要保持气液压力转换活塞缸气体全部压回蓄能器气囊后,高压蓄能器组气囊压力不能超过32 MPa(此时才能使气液压力转换活塞缸的体积全部用完),因此根据查理定律,因此可以计算得出20 ℃下,气液压力转换活塞缸气体全部压回蓄能器气囊后,高压蓄能器组气囊压力为:

通过上述计算结果和波义耳定律P1V1=P2V2,其中V2=V1+ 26 计算得出高压蓄能器组的气囊的体积170 L。

2.5 补油泵、低压蓄能器的计算与仿真

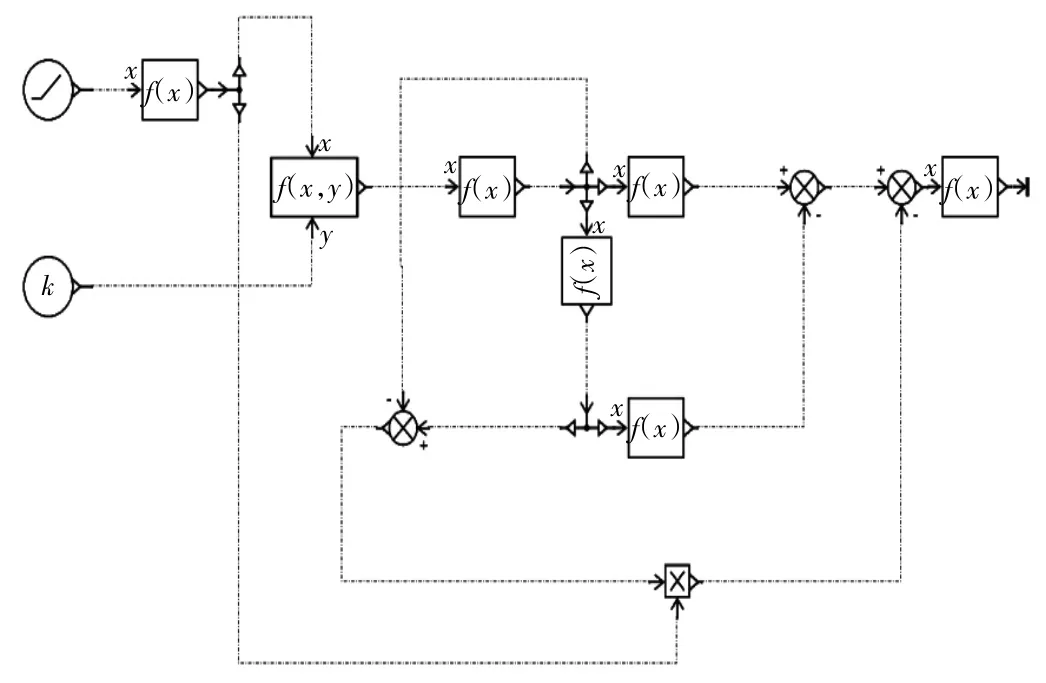

同样根据1.4 的计算过程,明确补油泵端溢流阀压力为1.8 MPa,同时根据二次马达样本资料,下降口的压力不能低于1.6 MPa。搭建图6 补油泵流量与低压蓄能器体积之间的数学模型,通过仿真计算得出油泵流量与低压蓄能器体积,如图7。

图6 补油泵流量与低压蓄能器体积数学模型

图7 补油泵流量与低压蓄能器体积仿真结果

对比上述仿真结果的两组数据。当选用660 L 的补油泵时,所需低压蓄能器的体积为146.16 L。当选用800 L 的补油泵时,所需低压蓄能器的体积为65.7 L明显分析出当补油泵流量从660 L/min 变到800 L/min时,低压蓄能器的体积变化很大,在此阶段增加补油泵流量会明显减少蓄能器用量。因此通过分析选择补油泵流量为800 L/min,低压蓄能器组的体积为66 L。

同时利用如图8 低压蓄能器补油液压原理图,当绞车下降时,高压油源(恒压泵不供油),补油泵和低压蓄能器组释放的液压油满足二次控制马达下降速度,马达起升口高压油通过起升口溢流阀(34 MPa)、溢流阀三(1.6 MPa),回到油箱;补油泵和低压蓄能器组释放的液压油少于二次控制马达下降速度所需流量时,压力会变低,当压力会低于1.6 MPa,此时溢流阀三(1.6 MPa)不会打开,马达起升口高压油通过起升口溢流阀(34 MPa)、溢流阀一(0.2 MPa)补充到马达下降口,使得补油压力维持在1.6 MPa,因达起升口高压油通过起升口溢流阀(34 MPa)后产生热量,所以在常温下,补油泵和低压蓄能器需满足绞车下降速度的需求,不需要考虑低温对低压蓄能器组体积影响。考虑45 ℃温度下,低压蓄能器组气体膨胀,此时低压蓄能器组的压力为1.6 MPa,通过查理定律计算得出20 ℃时需要的充气压力为:

图8 低压蓄能器组补油液压原理图

3 二次控制系统仿真模型的建立

建立合适的二次控制马达和恒压变量泵模型,更加贴近实际工程应用,建立整机二次控制波浪补偿系统,对其仿真,分析仿真结果,查看补偿精度是否达到要求。

3.1 二次控制马达和恒压变量泵模型的建立与仿真

二次控制马达模型的建立与仿真结果如图9 恒压变量泵模型的建立与仿真结果如图10,二次控制马达从正向最大排量到反向最大排量所需时间为0.1 s,恒压变量泵从最小排量到最大排量所需时间为0.1 s,所建立的模型符合二次控制马达和恒压泵参数。

图9 二次控制马达模型的建立与仿真结果

图10 恒压变量泵模型的建立与仿真结果

3.2 二次控制波浪补偿系统模型

建立二次控制波浪补偿系统模型,如图11 所示。按图的参数设置模型参数进行仿真。

图11 建立二次控制波浪补偿系统模型

3.3 仿真结果及分析

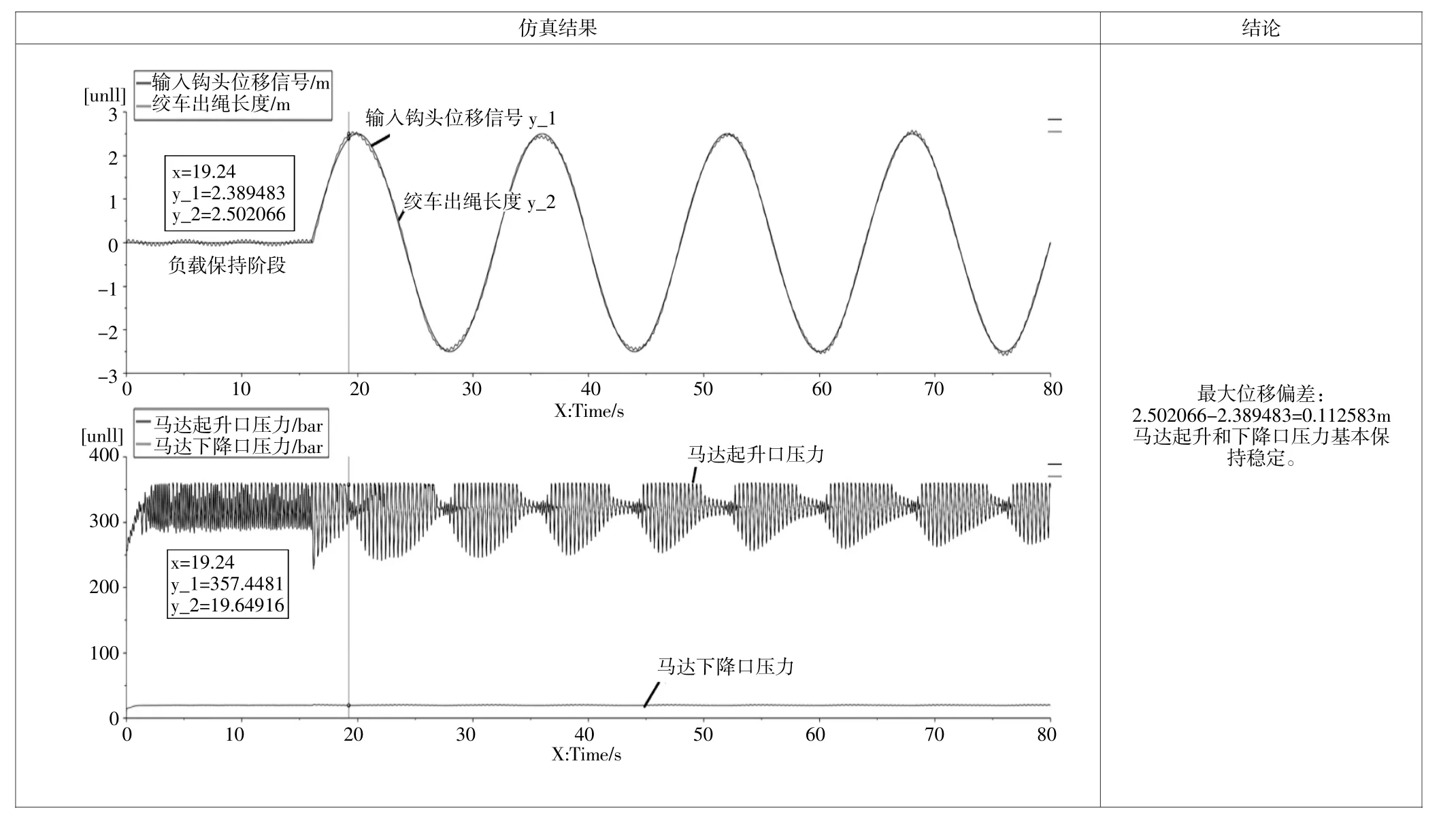

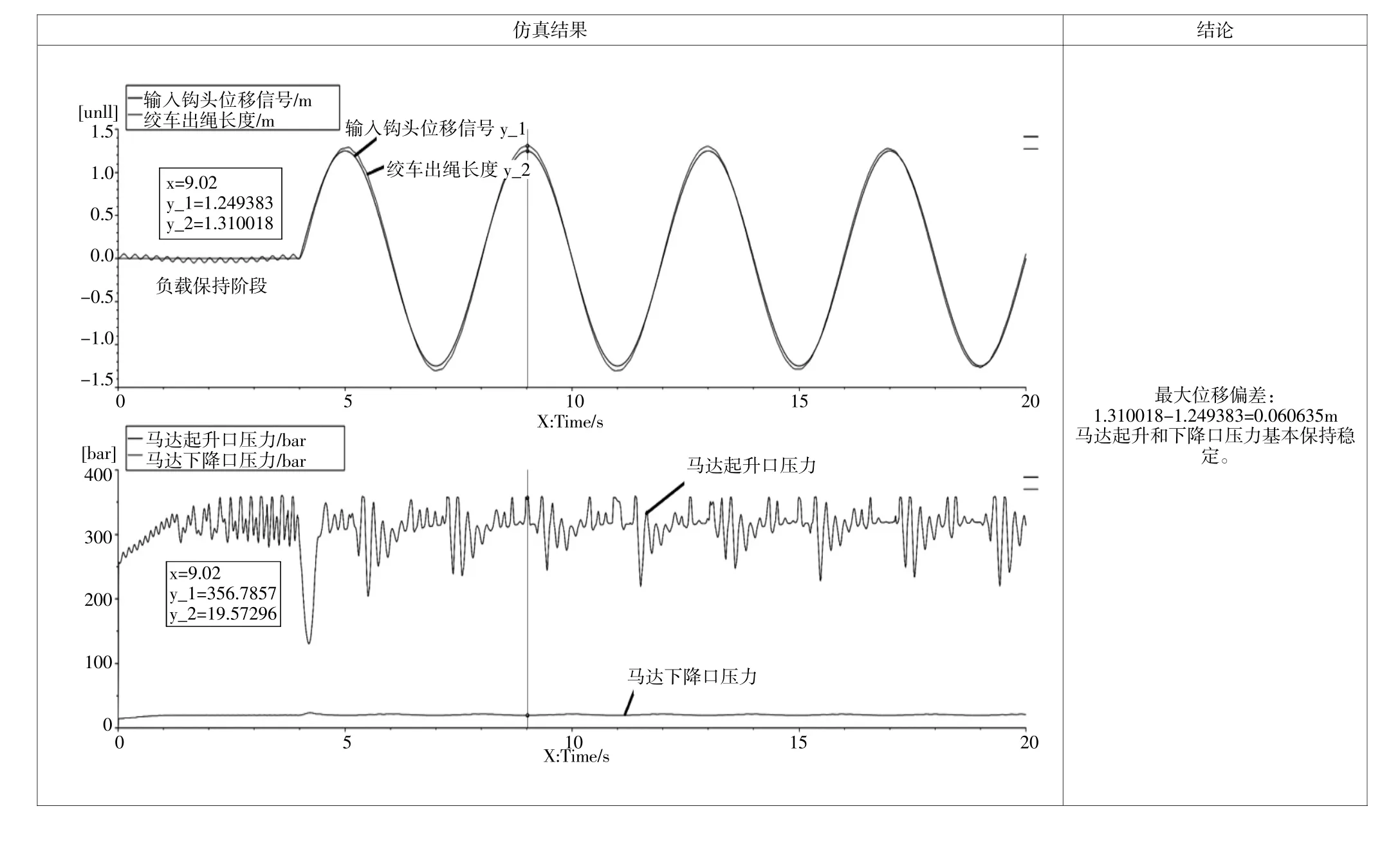

在上述模型的基础上,分5 组数据进行模拟仿真,合理配置PID 参数,仿真结果见表2 至表5。

表2 50T,幅值2.5m,周期16s 模拟仿真结果

表3 50T,幅值1.25m,周期8s,模拟仿真结果

表4 25T,幅值2.5m,周期8s,模拟仿真结果

表5 25T,幅值1.25m,周期4s,模拟仿真结果

根据仿真结果完全满足电机的技术要求,满足升沉方向补偿精度达到95%,起重机运行稳定。

4 结语

基于起重机二次控制主动波浪补偿系统搭建了仿真模型。对起重机装机配置和蓄能器配置进行计算和仿真。形成装机排量与蓄能机体积的相关计算函数,为以后起重机二次控制系统的液压元器件选型提供依据。对搭建的仿真模型合理配置仿真模型参数,确认该二次控制主动波浪补偿液压系统的精度可达95%以上,为以后起重机设计提供依据。