涡轮盘嵌入式智能传感器最优算法研究

徐文聪,卢洪义,宋汉强,赵 磊,贺勃睿

(1.南昌航空大学飞行器工程学院,江西 南昌 330063;2.海军研究院上海研究所,上海 200001)

0 引言

燃气涡轮盘作为航空发动机的关键件,它的整体结构较为复杂,并直接承受燃烧室出口高温、高压和高速气流的冲击,环境极端的恶劣。由于热应力的存在,其局部区域有可能出现较大的应力应变从而导致各种失效故障的发生[1]。2021 年欧盟资助的“智能多材料结构的嵌入式寿命周期管理——发动机组件的应用”(MORPHO)项目提出一项创新提案:在飞机发动机风扇叶片中嵌入印刷和光纤传感器,使其具有感知能力。

发动机结构加入智能测试传感器对发动机健康监测起到重要的意义,同时可以在航空发动机转子动平衡校正起到去重的作用。在涡轮盘上安装智能测试传感器,需要开若干个传感器安装孔,这可能会产生应力集中,减小轮盘强度。现如今发动机零部件制作成本昂贵和加工精度要求精细,直接对零部件进行实验模拟不太现实。使用最优位置算法可获得测试传感器的最优开孔位置,这样既在涡轮盘上开了若干测试传感器安装孔,又对涡轮盘强度影响最小。

在传感器分布位置方面,国内黄全振等[2]利用遗传算法对压电智能悬臂梁中的压电传感器、作动器进行了优化配置,最终得到了传感器作动器数目与位置优化表;李鹏等[3]为保证构架状态监测效果的同时,减少传感器的数量,提出了基于传感器分布优化的转向架构架状态监测方法。

在涡轮盘强度计算方面,目前国内基本上是使用商用软件对发动机涡轮盘进行仿真模拟来进行强度计算[4,5],国外早期用光弹性实验对旋转轮盘偏心孔进行应力计算[6,7]。

本文从软件设计的角度使用C++对涡轮盘进行物理场和应力场环境创建,能够比较灵活和方便地自定开孔情况并进行计算,并对测试传感器安装孔最优位置进行算法设计,来获得最佳位置的应力结果,最后获取相应的应力云图,与没有测试传感器安装孔的涡轮盘应力云图进行比较,获得的结果能为后续更加智能的涡轮盘设计奠定基础。

1 智能传感器在涡轮盘上安装位置匹配分析

智能传感器是由传统的传感器和微处理器(或微计算机)及相关电路相结合而构成的[8],它通过传感器将被测的物理量转换成相应的电信号,送至信号调理电路中,进行滤波、放大、模数转换后,再送到微计算机中,对传感器测量数据进行计算、存储和对传感器的数据进行处理,并能对它的内部行为进行调节,使采集的数据最佳。

如果想将智能传感器嵌入或安装到航空发动机涡轮盘上,其尺寸和传感器附属设备(电源线、信号接收器、测试电路等)必须具有微小和简单的特点。

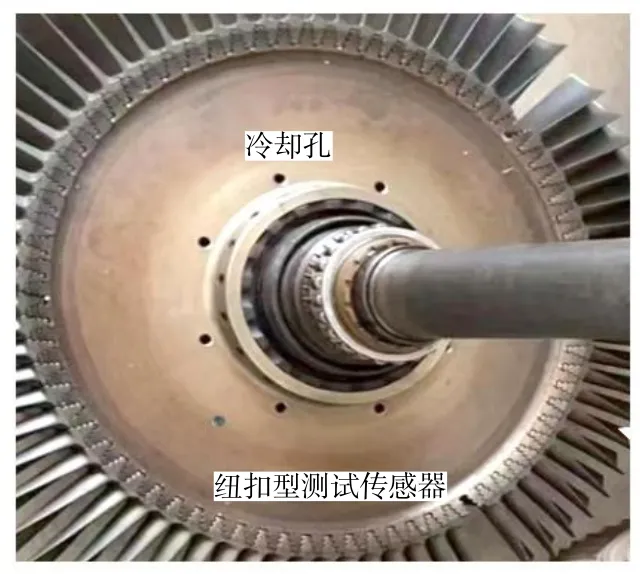

故选择纽扣型测试传感器,其形状为纽扣,直径为16 mm,如图1,它的优点有体积微小、无需外部供电、测量精度较高、可以存储数据,所以可以获得较为精确的测量曲线,进而可以准确地计算所需的测量数据。

图1 纽扣型测试传感器

涡轮盘基本上是轴对称结构,结构的几何形状和转动前完全一样。其内缘为与轴配合的安装孔,其外缘为燕尾形叶片安装榫槽。在C++上对模型建模,先设置轮盘的内径和外径。依据某型发动机二级涡轮盘如图2。

图2 发动机涡轮盘与测试传感器

经过测量设置外径为300 mm,内径为90 mm。并对靠近内径的冷却孔进行测量并建模,半径为10 mm,数量为8 个。测量了燕尾槽上下端面宽度为6 mm、12 mm、曲率半径为2 mm 和牙型角55。为了软件开发设计实现了上述参数自定生成涡轮盘模型。考虑到涡轮盘的高速工作环境,使用镍基高温合金材料。材料属性如表1,建模模型如图3 所示。

表1 材料属性

2 涡轮盘开孔应力分布建模

2.1 开孔前涡轮盘的离心应力分析

涡轮盘的离心应力分析属于弹性力学问题范畴,在应力方面遵循广义胡克定律。考虑到轮盘的厚度远小于直径,故以平面应力问题进行理论计算。平面旋转圆盘的平衡方程为式(1),实心盘的名义应力计算公式为式(2)和式(3)。

式中σθ为周向应力、σr为径向应力、ρ为计算点与轮盘圆心距离、ω为角加速度、r为圆盘内径和R为圆盘外径。

2.2 开孔前涡轮盘的温度应力分析

温度应力也叫热应力,主要是由于零件受热后不能自由膨胀而引起的。涡轮盘上轮缘部分和燃气或热空气接触以及受叶片的热传导,温度比较高;而轮心部分由于向轴传热或受冷却空气的冷却,温度比较低[9],所以轮盘的温度从轮缘到中心是逐渐下降的。计算空心盘的温度周向应力和径向应力如式(4)和式(5)。

式中α是材料的线膨胀系数,q为温度系数,ρ为计算点与轮盘圆心距离,r为圆盘内径和R为圆盘外径。

2.3 开孔后涡轮盘应力数学建模

对涡轮盘应力模型建模步骤如下:

(1)设置好材料属性,偏心孔ii的位置坐标和半径a;

(2)对所计算模型进行结构模型绘制(模型灰度值为X,背景为黑或白);

(3)调整应力计算窗口范围,根据窗口的灰度值来判断所需计算的像素点;

(4)计算符合要求的像素点到轮盘中心的距离Lr和到孔中心的距离La;

(5)计算该像素点的无孔径向应力σr1和无孔周向应力σθ1(无偏心孔影响的应力值);

(6)计算出该像素点的有孔径向应力σr2和周向应力值σθ2;

(7)如果还有偏心孔,则需要将计算出的有孔径向应力σr2和周向应力值σθ2把径向应力σr1和周向应力σθ1替换,来回到第6 步计算,直至计算完所有偏心孔影响;

(8)保存该像素点计算出的径向应力σr2和周向应力值σθ2到数组,从第4 步开始计算下一符合要求的像素点。

步骤中计算无偏心孔周向应力σθ1的公式为式(2)和式(5);计算无偏心孔径向应力σr1的公式为式(3)和式(4)。计算有偏心孔影响的周向应力σθ2和径向应力σr2公式如下:

算法的流程如图4。

图4 涡轮盘应力建模算法流程

3 智能传感器安装位置最优算法

粒子群优化算法(PSO)在1995 年由Eberhart 博士和kennedy 博士提出,源于对鸟群捕食行为研究,而发展起来的一种基于群体协作的随机搜索算法,通过迭代来获取最优解,通过适应度来评价解的质量,它通过追随当前搜寻的最优值来寻求全局最优。其过程为每一次的迭代,跟随两个极值来更新自己。一个为个体极值,为粒子自身找到的最优解,另一个为整个粒子种群获得的最优解[10]。

最优位置算法(OLO)旨在改变粒子群算法中更新每个粒子的位置矢量和速度矢量,改为直接根据结果数值来更新粒子群的位置和个数,来寻找最优结果数值。将初始粒子群得到的数据结果保存到数组,经过循环得到数组中的当前迭代最小值(为粒子群整体最优值),也将保存与当前迭代最小值相近的值和极小值点(为个体最优值)。下次迭代的粒子群数量就与个体最优值有关,见下式;粒子群位置即是调整粒子与个体最优值的角度的幅度从而来改变的,旋转角度的幅度与迭代次数有关,见式(8)和式(9)。

式中Ni+1为下次迭代的粒子群数量;pbesti越大,寻优能力越强;αi+1为粒子与个体最优值的角度差值,迭代次数越多,局部寻优能力越强,但花费的计算时间越长。

涡轮盘上开孔最优位置优化算法:

(1)初始化粒子规模N。包括位置和数量;

(2)使用涡轮盘应力建模算法对模型计算,计算目标函数值为整个涡轮盘上最大周向应力和径向最大应力;

(3)对每个粒子,对其结果的处理,找到群体最优值和个体最优值,并保存到数组;

(4)判断是否满足结束条件,一般设置为迭代T次得到涡轮盘上周向应力结果最小;

(5)调整粒子群的位置与个数;

(6)若结果未满足结束条件,则回到第二步。

计算下一次迭代的粒子群,直至搜索到的最优位置满足预定最小适应的阈值。

该理论算法流程如图5。

图5 最优位置优化算法流程

4 智能传感器安装位置应力影响分析

为验证所提及涡轮盘上传感器安装孔最优位置算法,本文基于MFC 工具Visual Studio 2017 平台下采用C++语言完成算法实现。找到了涡轮盘上最佳传感器安装孔位置,并且在Visual Studio 2017 平台下绘制了周向和径向应力云图,还将几种比较典型的开孔位置的应力云图绘出进行比较。

4.1 最优位置优化算法寻优结果

第一次搜索,需要考虑全局性,将粒子群数量设置为64;设置初始粒子群位置时,将测试传感器2 与1 夹角在[0,120]上抽取8 个变动样本,而测试传感器3 与1 在夹角[0,120]上抽取8 个变动样本,并将它们的角度间隔设置为15,保证了全局搜索结果。粒子群搜索的示意图如图6,图中黑点为初始粒子群位置也为测试传感器中心位置。

图6 初始粒子群位置

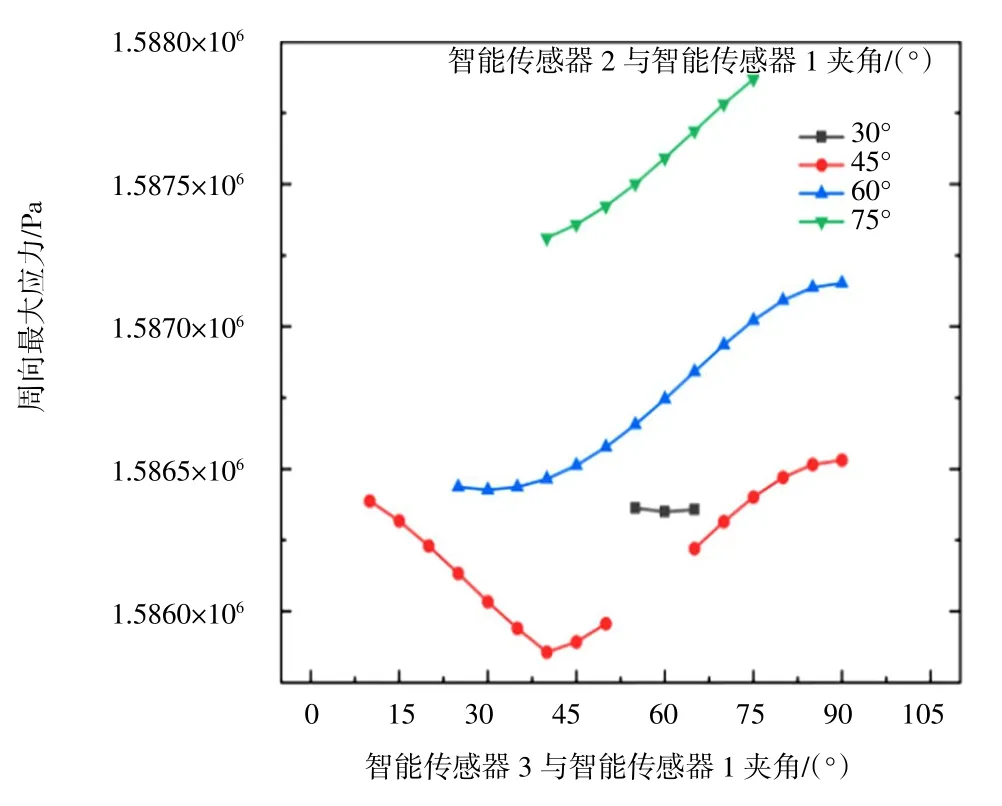

得到的结果数据如图7 和图8。

图7 第一次迭代的周向应力结果

图8 第一次迭代的径向应力结果

第二次迭代计算机会将第一次迭代的结果进行排列,选取里面几个最具有优势的结果(周向最大应力在测试传感器3 与1 夹角45°范围内的应力最小;径向最大应力在测试传感器3 与1 夹角为45°~75°范围最小)进行局部上搜索,并将局部搜索的角度间隔设置5°。第二次迭代结果如图9 和图10。

图9 第二次迭代的周向应力结果

图10 第二次迭代的径向应力结果

从图9、图10 可知,经缩小寻优范围,得到的结果也就越精确,周向最大应力图表中可以看出,智能传感器3 与1 夹角在30°~45°且智能传感器2 与1 夹角在45°区间,得到的周向最大应力最小;从径向最大应力图表中可以看出,测试传感器2、3 与1 夹角都为60°的情况,得到的径向最大应力最小。

接下来几次迭代将不断缩小局部搜索角度间隔,直至到0.2,其间进行了4 次迭代过程,其计算的数据结果进行省略。为了获得周向最大应力的最小值结果,最终测试传感器2、3 与1 夹角分别在45°和40.5°,其值15858494.41 Pa。而径向最大应力的最小值结果,测试传感器2、3 与1 夹角都为60°的情况,其值为2690007.71 Pa。

4.2 最优位置与无测试传感器涡轮盘应力云图比较

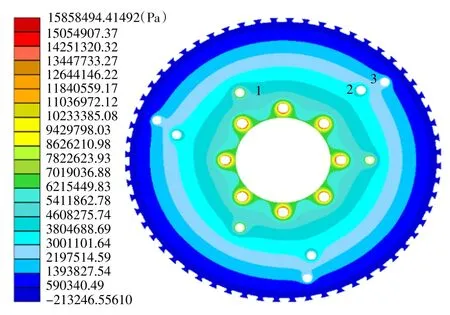

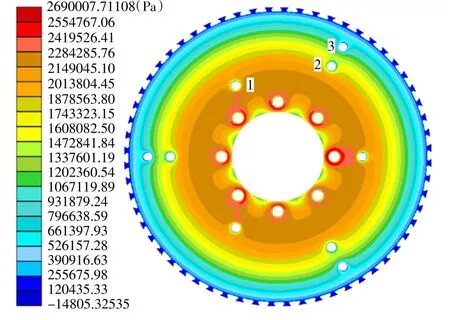

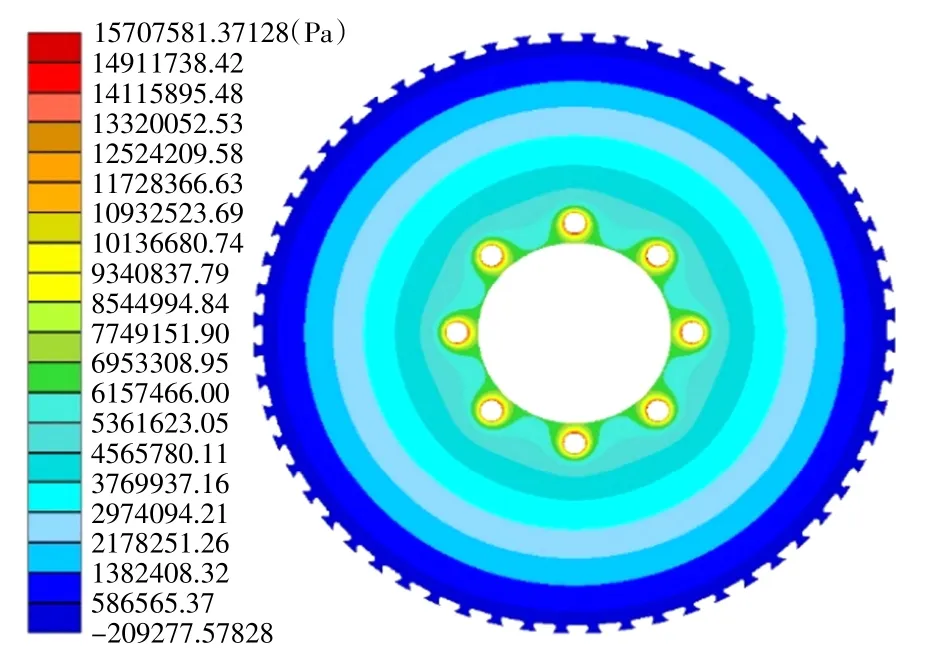

将得到的最优位置进行应力云图显示,图中标注1 为测试传感器1、标注2 为测试传感器2 和标注3为测试传感器3。使用最优位置算法得到的周向最大应力的最小值结果云图如图11,其对应的径向应力云图如图12,径向最大应力的最小值结果云图如图13,其对应的周向应力云图如图14,并举出无测试传感器的应力云图情况如图15、16。

图11 最优位置的周向应力云图

图12 上图位置的径向应力云图

图13 最优位置的径向应力云图

图14 上图位置的周向应力云图

图15 无测试传感器的周向应力云图

图16 无测试传感器的径向应力云图

计算结果显示,这些测试传感器的开孔会导致轮盘上的旋转离心应力增加,周向应力较径向应力对涡轮盘的影响较为显著,它们在数值方面相差5~6 倍。这些云图共同点是周向离心应力从盘缘向盘中央逐渐扩大,最大应力出现在冷却孔周围。不同点为径向离心应力呈现在最右侧的冷却孔周围最大,沿逆时针方向减小的趋势;而周向应力在冷却孔上的应力分布均匀,都是趋向于涡轮盘中心方向的应力最大。

5 结论

使用C++对涡轮盘上开孔后的应力建立数学模型并通过对粒子群算法的改进寻找最优的智能测试传感器安装位置,得到以下结论:

(1)使用最优位置算法得到了测试传感器2 与1夹角为45°并且测试传感器3 与1 夹角为40.5°的情况,涡轮盘上的最大周向应力结果最小,为15858494.41 Pa;在测试传感器2 与1 夹角和测试传感器3 与1 夹角都为60°的情况,涡轮盘上的最大径向应力结果最小,为2690007.71 Pa;涡轮盘上无测试传感器安装孔的最大径向应力和最大周向应力分别为2512229.49 Pa、15707581.37 Pa。

(2)根据等效应力计算公式和涡轮盘应力云图结果所示,周向应力在等效应力中占比大,所以最优的结果为测试传感器2 与1 夹角为45°并且测试传感器3 与1 夹角为40.5°,该结果与涡轮盘上无测试传感器开孔情况相差0.96%。