激光选区熔化生物医用Ti-6Al-4V 合金的弯曲疲劳行为

王群,屈蕴韬,张幖,张玉鲜,李锐,李宁,,颜家振

(1.四川大学,机械工程学院,成都,610065;2.成都科宁达材料有限公司,成都,610100)

0 序言

Ti-6Al-4V 合金具有良好的力学性能、耐腐蚀性和生物相容性,被认为是在航空航天、石油化工、生物医疗、汽车[1-5]等领域具有良好应用前景的材料.然而,由于市场上Ti-6Al-4V 合金构件大多是通过锻造或轧制原材料机械加工成形,这类传统加工工艺存在能耗高、生产周期长、材料利用率低以及复杂零件成形难度大等问题,限制了钛合金的利用和发展[6-8].

激光选区熔化(selective laser melting,SLM)是一种将切片三维模型输入打印机,再利用高能激光束将金属粉末熔化到基板上,最终粉末冷却凝固逐层成形的技术,通过SLM 成形可以获得形状复杂、密度大、精度高的Ti-6Al-4V 合金产品[9-11].由于SLM 成形Ti-6Al-4V 合金具有高度的个性化和材料利用率高等优点,已被广泛应用于生物金属领域.相较于锻造或轧制,SLM 制备的Ti-6Al-4V 合金在成形过程中的熔化和凝固速率较高,导致其晶粒细小,从而具有更优异的力学性能[12-18].

近年来,学者们对Ti-6Al-4V的疲劳性能进行了大量研究[19-23].Hu 等人[20]研究了气孔和未熔合缺陷的数量、形状及尺寸对疲劳性能的影响,发现尺寸较大的缺陷是造成疲劳裂纹产生的主要原因,这也导致试样的疲劳性能差,疲劳寿命低;Ganor 等人[21]利用超声表面冲击技术对Ti-6Al-4V 合金进行表面处理,观察到其表面上出现了纳米晶粒,这些晶粒能够使得疲劳裂纹在靠近表面一定深度处萌生,从而有效提高了疲劳性能;Wang 等人[22]研究了锻造温度、变形量对弯曲疲劳性能的影响,发现不同锻造工艺下的裂纹萌生机制主要为表层或亚表层初生α 相解理、表层α-β 相界面滑移和表层α′晶界滑移.

在生物医学应用中,例如牙科支架、支架连接体、牙冠等修复体以及其他金属生物植入体在服役中经常受到弯曲应力和侧向压力的作用,从而产生弯曲疲劳失效.目前,关于SLM Ti-6Al-4V 合金弯曲疲劳的研究还较少,为了确保SLM Ti-6Al-4V 合金在生物医学应用中具有可靠性和较长使用寿命,对其弯曲疲劳行为及性能进行研究.从微观组织角度分析了SLM 成形生物医用Ti-6Al-4V 合金的弯曲疲劳行为,并用轧制成形Ti-6Al-4V 合金与之对比,为SLM 生物医用合金的制备提供了参考,为进一步应用SLM Ti-6Al-4V 合金提供了思路.

1 试验方法

Ti-6Al-4V 合金粉末和轧制态Ti-6Al-4V 合金由成都科宁达材料有限公司提供,以轧制态Ti-6Al-4V 合金棒为前驱体材料,采用电极感应气雾化法制备Ti-6Al-4V 合金粉末.SLM 与轧制态Ti-6Al-4V 合金具有相同的化学成分,该成分符合Ti-6Al-4V 合金外科植入物的金属材料标准ISO5832-3—2016.表1 列出了Ti-6Al-4V 合金的主要化学成分,Ti-6Al-4V 合金粉末的SEM 形貌,如图1 所示,颗粒尺寸在10~ 60 μm 之间.

图1 Ti-6Al-4V 合金粉末颗粒的SEM 形貌Fig.1 SEM image of Ti-6Al-4V alloy powder particles

表1 Ti-6Al-4V 合金的化学成分 (质量分数,%)Table 1 Chemical compositions of Ti-6Al-4V alloy

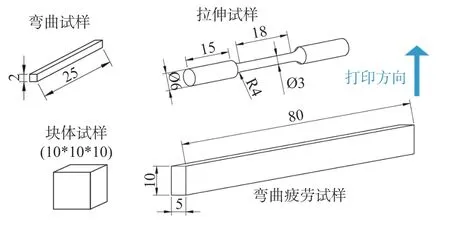

采用广东汉邦科技有限公司HBD-150 型3D 打印机制备SLM Ti-6Al-4V 合金块体、弯曲、拉伸和弯曲疲劳试样(图2),弯曲和弯曲疲劳试样均采用水平成形[24].SLM 成形Ti-6Al-4V 合金试样的优化工艺参数为激光功率180 W,扫描速度1 000 mm/s,光斑直径100 μm,扫描间距110 μm,铺粉层厚度30 μm.为释放应力和改善微观组织[25],SLM 制备的Ti-6Al-4V 合金在真空炉中850 ℃退火1 h,再通过线切割机加工SLM 试样,然后逐步用SiC 砂纸去除剩余的加工痕迹,打磨至2 000 粒度,轧制试样的微观组织和力学性能均在轧制态下观察和测定.

图2 试样外观及尺寸(mm)Fig.2 Sample appearance and size

采用RGM-4300 万能试验机,加载单元为20 kN,进行名义应变率为1.0 mm/min的拉伸试验和三点弯曲试验,SLM 和轧制态每组试样至少测量3 次取其平均值.采用疲劳试验机(WDWRD100)对SLM 和轧制态试样采用不完全相同的载荷水平进行正弦单轴应力弯曲疲劳试验,各载荷水平采用3 个试样进行疲劳寿命评估,试样放置在两个半径为1 mm的金属支架上,支撑跨距为60 mm,加载位置位于试样正中,设备采用载荷控制模式,加载波形为正弦波,恒定速率为400 N/min,选用相同的应力比R=σmin/σmax=0.1 和加载频率f=10 Hz,试验中试样截面最大应力计算式为

式中:σmax为最大应力 (MPa);F为加载载荷(N);L为支撑跨距(mm);b为试样宽度(mm);d为试样深度(mm).

将块体试样预先用SiC 砂纸打磨至3 000 粒度,然后在抛光机上用0.04 μm 二氧化硅抛光液抛光至镜面,采用XRD (Rigaku D/ Max-2 400)对SLM 和轧制态Ti-6Al-4V 合金在20°~ 80° Cu K α 辐射下的晶相组成进行分析.在进行SEM 测试前,所有试样在室温下用Kroll 溶液(6 mL HF+12 mL HNO3+100 mL H2O)腐蚀50~ 60 s,用丙酮超声清洗5 min.采用场发射扫描电子显微镜(FESEM)对疲劳试验后制备的块体试样断口形貌进行表征,并进一步采用电子背散射衍射(EBSD,Oxford)对SLM 和轧制态Ti-6Al-4V 合金组织进行表征,采用场发射透射电镜(JEOL JEM 2100F)对轧制态Ti-6Al-4V 合金组织进行表征.

2 结果分析及讨论

2.1 微观组织

图3 为SLM 和轧制态Ti-6Al-4V 合金的XRD图谱.SLM 和轧制态Ti-6Al-4V 合金均由密排六方(hexagonal close packed,HCP)α-Ti 相(PDF#44-1294)和体心立方(body center cubic,BCC)β-Ti 相(PDF#44-1288)组成.从XRD 图谱可以看出,SLM和轧制态均具有较高的α 相含量和较低的β 相含量,且成形方式对相组成无明显影响.

图3 SLM 和轧制态Ti-6Al-4V 合金的XRD 图谱Fig.3 XRD patterns of SLM and rolled Ti-6Al-4V alloy

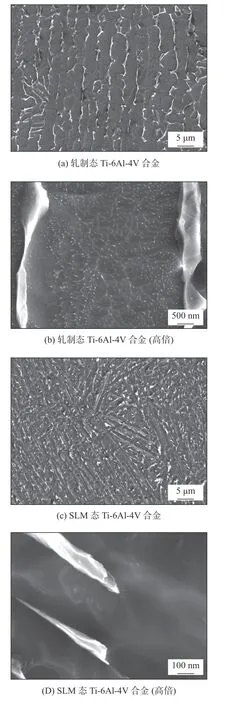

图4 为轧制态和SLM Ti-6Al-4V 合金微观组织形貌.图4 (a)和图4(b)显示轧制态Ti-6Al-4V 合金为α+β 双相组织,其中α 相沿特定方向呈现形变织构,β 相分布于α 相之间,同时在α 相内部发现了纳米β 相;图4 (c)和图4(d)为SLM Ti-6Al-4V 合金在850 ℃退火状态下的微观组织,呈现出典型的SLM 超细α+β 组织,发现SLM的晶粒尺寸小于轧制的晶粒尺寸,α 相呈针状,厚度为2~ 3 μm,β 相分布在α 相之间.SLM Ti-6Al-4V 合金的α 相中未观察到超细β相,与轧制态Ti-6Al-4V 合金有较大差异.

图4 轧制态和SLM Ti-6Al-4V 合金微观组织形貌Fig.4 Microstructure morphology of rolled and SLM Ti-6Al-4V alloy.(a) rolled Ti-6Al-4V alloy;(b) rolled Ti-6Al-4V alloy (high magnification);(c) SLM Ti-6Al-4V alloy;(d) SLM Ti-6Al-4V alloy (high magnification)

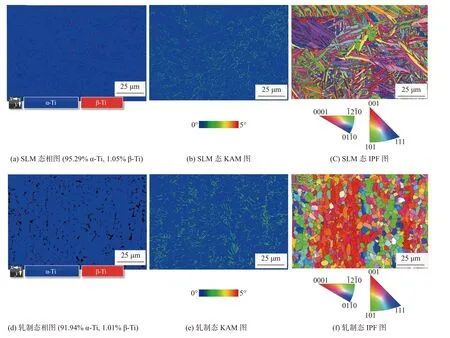

为了进一步明确Ti-6Al-4V 合金的微观组织,对SLM 和轧制态Ti-6Al-4V 合金进行了电子背散射衍射(EBSD)分析.结果由相图、核平均错向图(KAM)和反极图(IPF)组成(图5).从相图(图5(a)和图5(d))可以看出,SLM 和轧制态Ti-6Al-4V 合金均以α-Ti 相(HCP)为主,体积分数大于90%,β 相分布在α 相周围,只有1%左右.从IPF 图中可以看出,SLM Ti-6Al-4V 合金具有随机取向的针状α 相的网状结构,起到缓解各向异性的作用.在轧制态Ti-6Al-4V 合金中,许多区域由具有相似取向的细长α 相组成,称为宏观区,此外SLM 和轧制态Ti-6Al-4V 合金的KAM 值较低(图5(b)和图5(e)),表明残余应力较低.

图5 SLM 和轧制态Ti-6Al-4V 合金电子背散射衍射分析结果Fig.5 EBSD analysis results of SLM and rolled Ti-6Al-4V alloy.(a) phase diagram of SLM(95.29% α-Ti,1.05% β-Ti);(b) KAM maps of SLM;(c) IPF of SLM;(d) phase diagram of rolled (91.94% α-Ti,1.01% β-Ti);(e) KAM maps of rolled;(c) IPF of rolled

2.2 静态力学性能

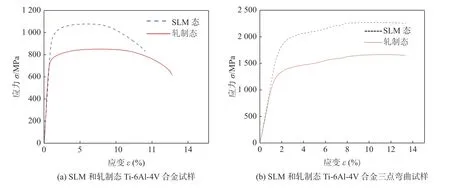

图6 为SLM 和轧制态Ti-6Al-4V 试样及弯曲试样未发生断裂的弯曲应力—应变曲线.在相同条件下至少测试了3 个试样,力学性能汇总于表2.与轧制态Ti-6Al-4V 相比,SLM 成形Ti-6Al-4V 合金具有更高的屈服强度、抗拉强度和抗弯强度,但轧制态Ti-6Al-4V 合金的断后伸长率优于SLM Ti-6Al-4V 合金.

图6 SLM 和轧制态Ti-6Al-4V 合金应力-应变曲线Fig.6 Stress-strain curves of SLM and rolled Ti-6Al-4V alloy.(a) tensile;(b) three-point bending

表2 SLM 和轧制态Ti-6Al-4V 合金的力学性能和标准偏差Table 2 Mechanical properties and standard deviation of SLM and rolled Ti-6Al-4V alloy

2.3 疲劳性能

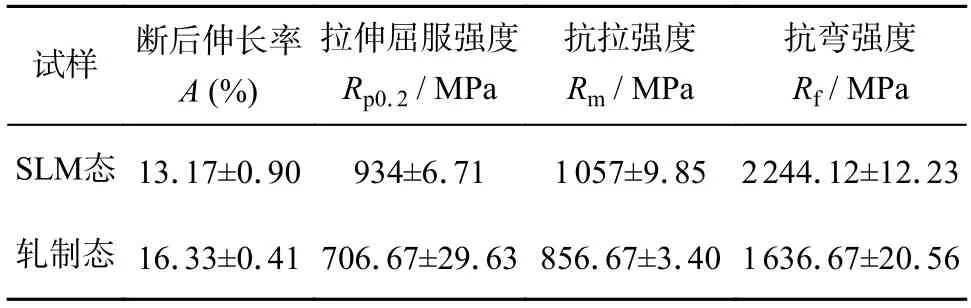

表3 为SLM 和轧制态Ti-6Al-4V 试样在弯曲疲劳试验中承受的最大应力和疲劳寿命,对应的SN 曲线如图7 所示,从图中可以发现,两条拟合曲线几乎平行,在相同应力条件下,轧制态Ti-6Al-4V 合金的疲劳寿命低于SLM Ti-6Al-4V 合金.SLM Ti-6Al-4V 合金在1 100 MPa 应力下的疲劳寿命为2.8 × 104周次,在最大900 MPa 应力下承受1 × 107次载荷循环后未发生断裂;轧制态Ti-6Al-4V 合金在1 000 MPa 应力下的疲劳寿命为5.1 ×104周次,比相同应力下SLM Ti-6Al-4V 合金的疲劳寿命降低了10 倍左右,当应力最大为800 MPa时,轧制态Ti-6Al-4V 合金经1 × 107次加载循环后未发生断裂.以上Ti-6Al-4V 合金的疲劳性能数据与前人研究结果相当[26-27].

图7 SLM 和轧制态Ti-6Al-4V 合金S-N 曲线Fig.7 S-N curves of SLM and rolled Ti-6Al-4V alloy

表3 SLM 和轧制态Ti-6Al-4V 合金在不同最大应力下的疲劳寿命Table 3 Fatigue life of SLM and rolled Ti-6Al-4V alloy under different maximum stresses

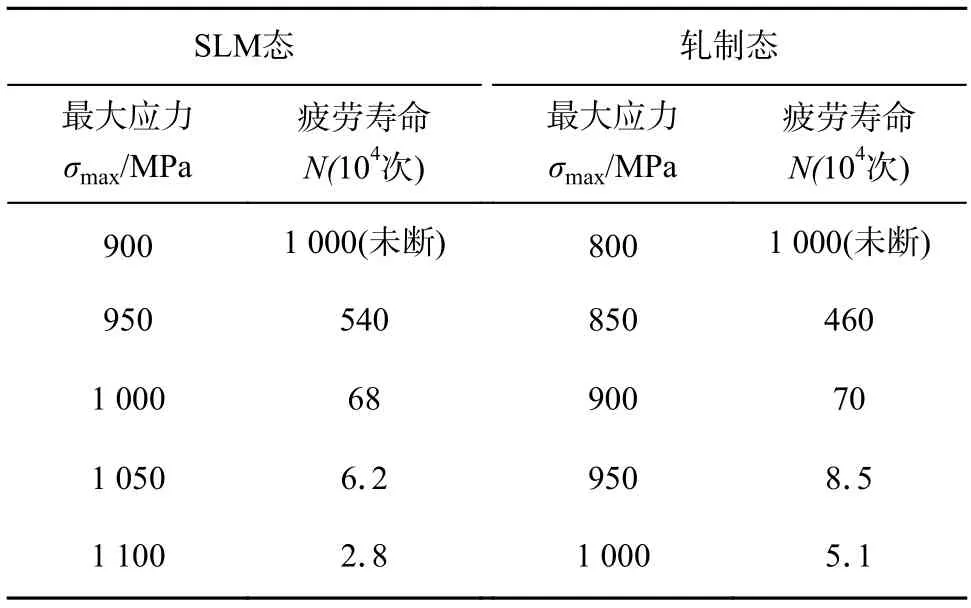

为了进一步分析SLM 和轧制态Ti-6Al-4V 合金的弯曲疲劳行为机理,对两种合金的弯曲疲劳断口形貌进行了表征.图8 为SLM Ti-6Al-4V 合金试样在1 000 MPa 应力下循环6.8 × 105次后的弯曲疲劳断口形貌,宏观形貌由典型的疲劳裂纹萌生区(图8(b)和图8(c))、裂纹扩展区(图8(e)和图8(f))和最终断裂区组成(图8(d)).在裂纹萌生区表面附近发现孔洞,靠近表面的孔洞萌生了弯曲疲劳裂纹,在孔洞附近发现了一些台阶,表明孔洞附近区域存在高度应力集中,这些应力集中会诱发周围的解理状裂纹,导致台阶面的出现.由此得出,孔洞等缺陷处容易存在应力集中,从而成为弯曲疲劳裂纹的萌发起源,对SLM 试样的弯曲疲劳性能产生较大影响.图8(e)和图8(f)为SLM Ti-6Al-4V 合金的弯曲疲劳裂纹扩展区,弯曲疲劳的裂纹扩展区形貌中发现了一些孔洞,主裂纹附近的孔洞会引起应力集中,使主裂纹的方向发生偏转[28].在SLM Ti-6Al-4V 合金的裂纹扩展区可以观察到二次裂纹(图8(f)),主裂纹尖端附近存在严重的塑性变形,导致二次裂纹产生,同时二次裂纹的形成消耗了大量的能量,降低了原生裂纹的扩展速率[29].图8(d)为SLM 疲劳试样的最终断裂区域,形貌显示有较多的韧窝和撕裂孔洞,表明断裂模式为韧性断裂.

图8 SLM Ti-6Al-4V 合金在最大应力1 000 MPa 下疲劳循环6.8 × 105 次的断口形貌Fig.8 Fracture morphology of SLM Ti-6Al-4V alloy after fatigued 6.8 × 105 cycles at maximum stress of 1 000 MPa.(a)fatigue fracture morphology of SLM Ti-6Al-4V alloy;(b) crack initiation region(magnification of red region in fig.8(a));(c) magnification of red region in fig.8 (b);(d) final fracture region;(e) crack propagation region(magnification of green region in fig.8 (a));(f) magnification of green region in fig.8 (e)

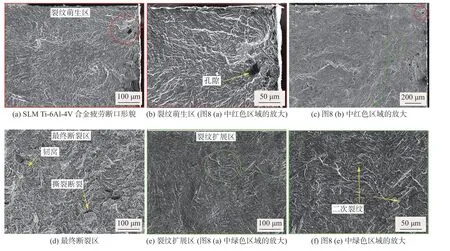

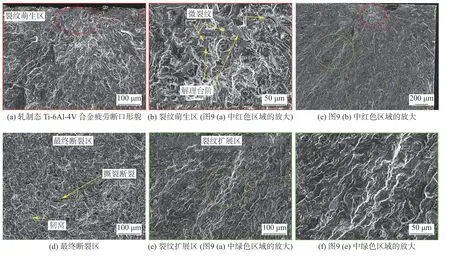

图9 为轧制态Ti-6Al-4V 合金试样在最大应力850 MPa 下循环4.6 × 106次宏观疲劳断口形貌.宏观断口上的亮区为图9(b)中的裂纹萌生区,这些明亮区域包含光滑的断面(图9(c)),表现出准解理断裂的特征,这些解理面的特征能够推断裂纹的扩展路径和裂纹形核的位置.图9(e)和图9(f)为疲劳裂纹扩展区,在该区域也发现了一些二次裂纹,但这些二次裂纹都主要沿着解理面和裂纹扩展的方向,并未使主裂纹方向明显偏转,因此其阻止裂纹扩展的作用较弱.图9(d)为轧制态试样的断裂区,同样存在大量韧窝和撕裂痕迹,这也表明其弯曲疲劳断裂属于韧性断裂模式.

图9 轧制态Ti-6Al-4V 合金在最大应力850 MPa 下疲劳循环4.6 × 106 次断口形貌Fig.9 Fracture morphology of rolled Ti-6Al-4V alloy after fatigued 4.6 × 106 cycles at maximum stress of 1 000 MPa.(a) fatigue fracture morphology of rolled Ti-6Al-4V alloy;(b) crack initiation region(magnification of red region in fig.9 (a));(c) magnification of red region in fig.9 (b);(d) final fracture region;(e) crack propagation region(magnification of green region in fig.9 (a);(f) magnification of green region in fig.9 (e)

从疲劳断口分析得出,SLM 和轧制态Ti-6Al-4V 合金是由试样边缘处存在孔洞等缺陷或形变织构形成的α 晶粒,宏观区在循环载荷下的应力集中而萌发初始细小的疲劳微裂纹,微裂纹在交变载荷的持续循环下扩展形成疲劳断裂的主裂纹,主裂纹沿着特定晶界或宏观区边界扩展产生解理形貌,同时主裂纹尖端附近发生严重塑性变形后会萌生二次裂纹,这些二次裂纹降低了主裂纹扩展的速率.当裂纹扩展途径中遇到孔洞缺陷时会因为应力集中阻碍扩展,随着疲劳裂纹的持续扩展,当Ti-6Al-4V 合金试样剩余截面快达到塑性失稳状态时会发生类似静态拉伸中的韧性断裂,断口上的大量韧窝和撕裂棱随之产生,最终试样截面完全断裂.

结合EBSD 结果(图5(c)和图5(f))分析得出,轧制态Ti-6Al-4V 合金相同晶粒取向的α 相形成了一些宏观区,相比之下,宏观区周围的晶粒取向与宏观区相差较大,因此变形过程中应力更容易集中在宏观区附近,增加了裂纹形核的概率.在先前的研究中[30],有学者发现致命的裂纹形核位置总是位于含有高体积分数α 晶粒的宏观区中,这些区域利于疲劳裂纹的萌生,而SLM Ti-6Al-4V 合金有较多随机取向的针状α相,这形成了与轧制态合金完全不同的晶界特征.

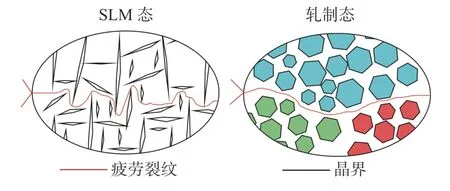

在疲劳裂纹的正向扩展中,晶界有着阻碍裂纹扩展的作用.α 相晶界附近的一些微量杂质元素会削弱α 相晶粒间的结合力,疲劳短裂纹总是沿着α+β 晶界扩展,裂纹扩展方向随α 相晶粒取向变化[31].图10 为结合微观组织形貌绘制的SLM 和轧制态Ti-6Al-4V 合金疲劳裂纹扩展模式示意图.由此可以推断,SLM Ti-6Al-4V 合金α+β 晶界存在弯曲,在裂纹扩展路径上起到了抑制裂纹持续扩展的作用.对于轧制态Ti-6Al-4V 合金,由于宏观区中所有晶粒的取向几乎相同,因此可以将整个区域视为大晶粒,其晶界对阻碍裂纹扩展的作用较小[32-33].如图10 所示,裂纹沿着宏观区的边界前进,没有穿过内部,甚至裂纹会沿着特定的晶界取向延展,这导致裂纹扩展速率增加,降低了疲劳寿命.

图10 SLM 和轧制态Ti-6Al-4V 合金疲劳裂纹扩展模式图Fig.10 Fatigue crack propagation mode diagram in SLM and rolled Ti-6Al-4V alloy

3 结论

(1) SLM 和轧制态Ti-6Al-4V 合金均主要由α 相(HCP)和少量β 相(BCC)组成,两者均有良好的静态力学性能.SLM Ti-6Al-4V 合金热处理后组织为取向随机、晶粒细小的针状α+β相,轧制态Ti-6Al-4V 合金具有大量近似取向的α 晶粒宏观区,且在α 晶粒内部发现了分散的纳米级β 晶粒.轧制态Ti-6Al-4V 合金晶粒尺寸大于SLM Ti-6Al-4V 合金,且沿轧制方向存在择优取向.

(2) SLM 和轧制态Ti-6Al-4V 合金弯曲疲劳断裂模式属于解理/准解理断裂,裂纹主要起源于SLM Ti-6Al-4V 合金边缘处孔洞缺陷和轧制Ti-6Al-4V 合金α 晶粒宏观区在疲劳载荷作用下的应力集中.SLM Ti-6Al-4V 合金拥有细小随机取向的α+β 晶粒,这些细小晶粒能减小应力集中对疲劳裂纹萌生的影响,也能使裂纹扩展路径发生偏转,从而降低裂纹扩展速率.轧制Ti-6Al-4V 合金的α 晶粒宏观区更易萌生裂纹,且边界对裂纹扩展的阻碍作用较小,甚至会促进特定方向的疲劳裂纹扩展,因此SLM Ti-6Al-4V 合金相较于轧制Ti-6Al-4V 合金具有更高的疲劳寿命.