基于DEM-MBD耦合的液压挖掘机动力学仿真分析

刘畅,黄笛,曹超,牟象东

(中国矿业大学机电工程学院,江苏徐州 221116)

0 前言

液压挖掘机在实际作业过程中,工况较为复杂且环境较为恶劣,导致其工作装置受到的载荷较大且具有显著的强时变性,因此使用虚拟样机技术对液压挖掘机工作装置进行设计与性能优化显得至关重要。曹源文等[1]利用ADAMS软件建立液压挖掘机多功能铲斗机构的虚拟样机模型,并在软件中对铲斗机构进行仿真分析,提高了设计效率。李兆安[2]在ADAMS中创建折叠式动臂挖掘机刚性体模型和刚柔耦合模型,在两个模型中分别对其进行动态强度分析,将仿真得到的受力变化曲线进行对比研究。秦威等人[3]提出一种试验与动力学仿真相结合的方法,将测得的挖掘机挖掘过程中各个参数作为ADAMS软件的输入,仿真得到挖掘机主要铰接点的受力变化曲线,研究结果为工作装置疲劳寿命研究、轻量化设计提供有效的载荷谱。以上学者大多采用理论计算数据结合动力学仿真软件,对液压挖掘机工作装置进行运动学及动力学仿真分析,这些研究方法简化条件过多,无法准确反映物料颗粒对挖掘作业性能的影响。

随着虚拟样机技术的快速发展,动力学软件ADAMS与离散元软件EDEM联合仿真,被广泛用于液压挖掘机作业性能仿真分析。王同建等[4]在实测数据的基础上,利用RecurDyn与EDEM软件对液压挖掘机进行联合仿真,还原了挖掘机的挖掘作业状态。毕秋实等[5]利用ADAMS与EDEM软件对液压挖掘机进行联合仿真,模拟计算了正铲挖掘机挖掘过程中的挖掘阻力。陈烨等人[6]利用EDEM软件仿真得到挖掘过程中铲斗所受挖掘阻力,并加载到ADAMS挖掘机动力学模型,进行工作装置和液压回路参数校核以及挖掘阻力实验验证。以上学者均利用多体动力学软件和离散元软件对工作装置与物料之间的相互作用进行了分析,但均缺乏对挖掘作业过程中铲斗具体受力情况的分析。

本文作者以某型号液压挖掘机为研究对象,利用ADAMS软件建立液压挖掘机工作装置虚拟样机模型,对其进行运动仿真分析,利用EDEM软件建立相应工况的物料模型,使用ADAMS-EDEM联合仿真对液压挖掘机工作装置挖掘过程进行动力学仿真分析,获取铲斗受力变化曲线及不同时刻铲斗受力云图,通过分析铲斗在挖掘作业过程中受力变化情况,为铲斗有限元分析、优化设计提供理论依据。

1 工作装置理论模型建立

建立液压挖掘机工作装置理论模型时,可将液压挖掘机工作装置视为由关键杆件、液压缸及铰点确定的平面连杆机构。工作装置平面坐标系示意如图1所示。

将动臂油缸、斗杆油缸及铲斗油缸的长度分别记为L1、L2及L3,动臂上A、B两铰点之间的连线与水平线之间的夹角记为θ1,斗杆上B、I两铰点的连线与AB连线延长线之间的夹角记为θ2,铲斗上I、J两铰点的连线与BI连线延长线之间的夹角记为θ3,其中L1、L2以及L3分别与θ1、θ2以及θ3一一对应,当L1、L2以及L3被确定后,θ1、θ2以及θ3也被确定,工作装置的挖掘姿态即被确定[7]。在液压挖掘机作业过程中,随着3组液压缸的伸长或者缩短,带动动臂、斗杆及铲斗等杆件运动,3个夹角也会产生相应变化,以此实现斗杆挖掘、铲斗挖掘和复合挖掘。

以液压挖掘机动臂与回转平台的铰接点A为坐标原点,建立直角坐标系,根据公式[4]建立动臂上各铰接点坐标,其中G1表示动臂的质心所在的位置。

(1)

(2)

建立斗杆上各个铰点的坐标,其中G2表示斗杆质心所在的位置。

(3)

(4)

建立铲斗上各个铰点的坐标,其中G3表示铲斗的质心所在的位置。

(5)

(6)

通过测得挖掘过程中3个液压缸的实际长度或者3个相对转角,其他固定参数也可通过相应的测量方法测得,将其与3个相对转角数据结合,通过各铰点相对位置坐标公式可获得各个铰点在挖掘作业过程中相对位置[8]。

2 多体动力学与离散元物料建模

2.1 工作装置多体动力学建模

建立正确的液压挖掘机工作装置三维实体模型是对工作装置进行多体动力学仿真及离散元仿真的重要基础,利用SolidWorks软件建立工作装置三维模型,将文件格式另存为Parasolid(*.x_t)并导入ADAMS软件内[9],在SolidWorks软件中对提示的模型错误部分进行修改,再次导入ADAMS软件中进行检查,直至显示建立的虚拟样机模型正确。

为使得建立的工作装置虚拟样机模型模拟出液压挖掘机真实挖掘动作,需在工作装置零部件间添加正确的运动副及驱动函数。建立的运动副如表1所示。

表1 液压挖掘机工作装置的运动副

为仿真出液压挖掘机工作装置在实际作业过程中的复合挖掘动作,制定“挖掘准备→抬臂→降臂→挖掘物料”挖掘动作仿真过程[10],在此基础上对3组液压缸添加正确的驱动函数。仿真前准备工作完成后,可进行工作装置的运动学仿真,其中在挖掘作业过程中3组液压缸的位移曲线如图2所示。

图2 工作装置各液压缸仿真位移曲线

运动仿真完成后,可获取液压挖掘机工作位姿角度变化曲线,如图3所示。在此基础上,可分析得到液压挖掘机挖掘作业过程中θ1、θ2及θ3数值变化,以此确定工作装置各杆件上各铰接点及质心位置坐标,以便确定工作装置的挖掘姿态。获取液压挖掘机铲斗斗齿尖轨迹变化曲线,如图4所示,得到了液压挖掘机工作装置在仿真过程中挖掘轨迹。通过仿真获得的液压挖掘机工作位姿角度参数及铲斗斗齿尖轨迹符合液压挖掘机真实工作情况下挖掘作业各阶段位姿标准,证明了建立的液压挖掘机工作装置多体动力学模型的准确性,为联合仿真分析奠定了基础[11]。

图3 液压挖掘机工作位姿角度变化曲线

图4 液压挖掘机铲斗斗齿尖轨迹变化曲线

2.2 离散元物料建模

在实际挖掘作业中,液压挖掘机挖掘的物料种类多样,作者将煤块作为物料进行挖掘仿真。为使得EDEM中建立的颗粒模型与真实煤块颗粒相似,以典型煤块为模拟对象,在EDEM中对煤颗粒模型进行尺寸以及形状的调整,如图5所示,随机生成煤颗粒粒径范围25~75 mm。

图5 煤颗粒模型(a)以及典型煤颗粒(b)

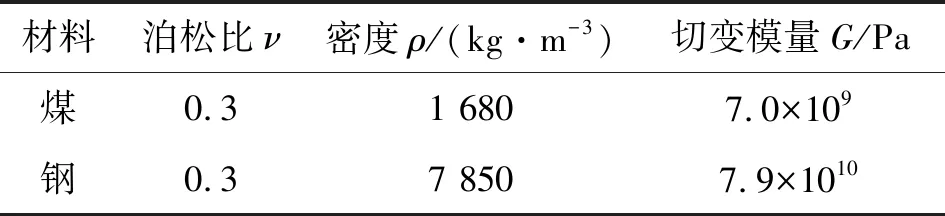

通过查询物料手册以及参考文献[12],进而获取煤颗粒以及工作装置的本征参数以及接触属性参数,如表2、3所示。

表2 不同材料本征参数

表3 材料间基本接触参数

在EDEM中完成煤颗粒以及工作装置的本征参数以及接触属性参数设置后,颗粒粒径在25~75 mm的煤颗粒便可在颗粒工厂中随重力产生,形成颗粒床模型,便于后期对工作装置进行挖掘仿真。

3 耦合动力学仿真分析

3.1 DEM-MBD耦合仿真分析

基于DEM-MBD耦合仿真方法对液压挖掘机工作装置进行联合仿真,仿真过程大致可分为4个部分:在ADAMS中建立虚拟样机模型,在EDEM中建立模型,通过ACSI配置编写联合仿真控制文件及仿真计算[13]。具体操作步骤如图6所示。其中,Gforce需设置在部件质心位置,导入EDEM中的三维模型的位姿与坐标系方向要与ADAMS模型一致,且ADAMS中的模型各部件名称与EDEM中的模型各部件名称要一致。

图6 ADAMS-EDEM联合仿真流程

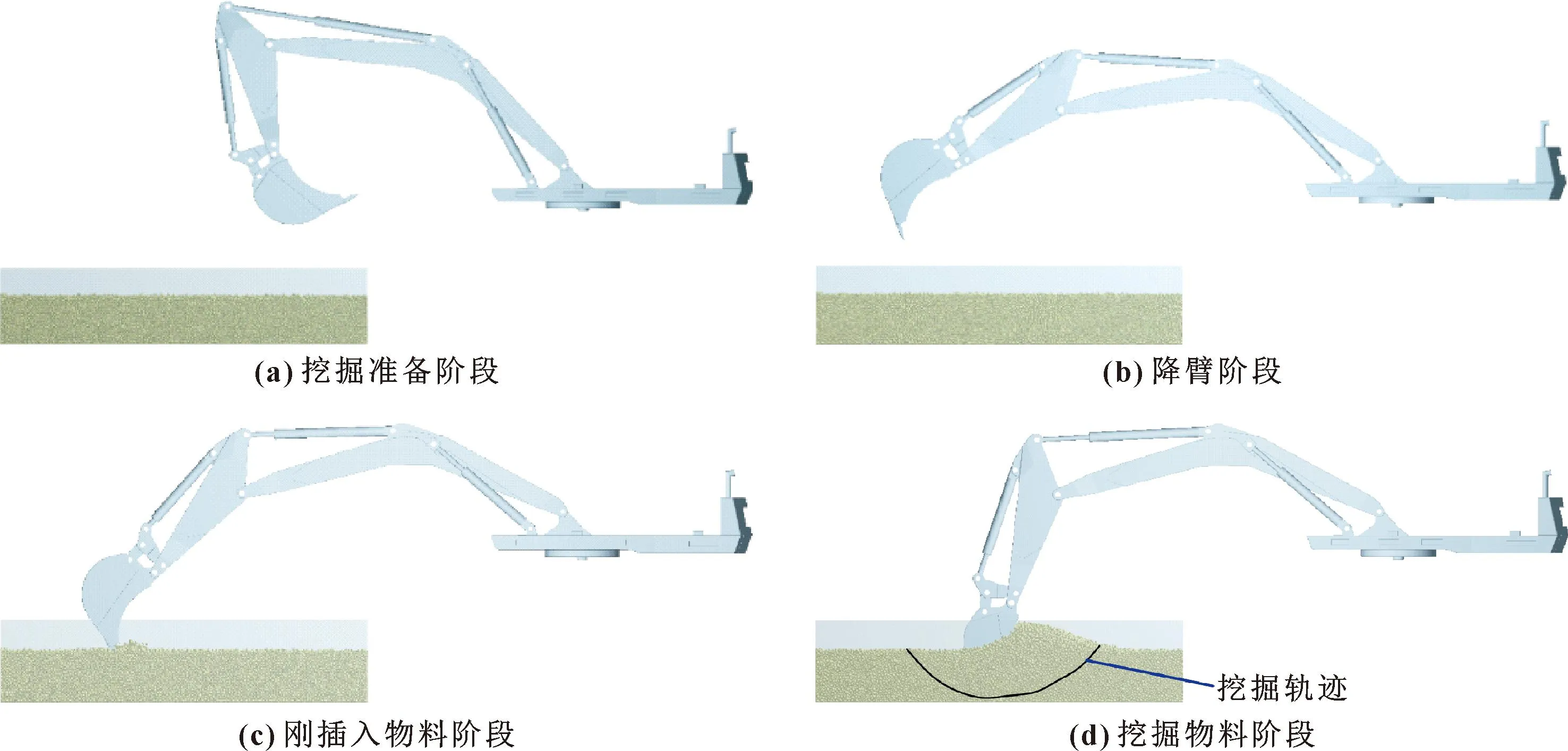

基于ADAMS-EDEM联合仿真设置完成后,在EDEM中完成液压挖掘机挖掘作业动作,其挖掘动作包括:挖掘准备、抬臂阶段、降臂阶段及挖掘阶段。挖掘作业动作阶段如图7所示。

图7 EDEM中液压挖掘机挖掘动作阶段

3.2 离散元颗粒交互速度变化

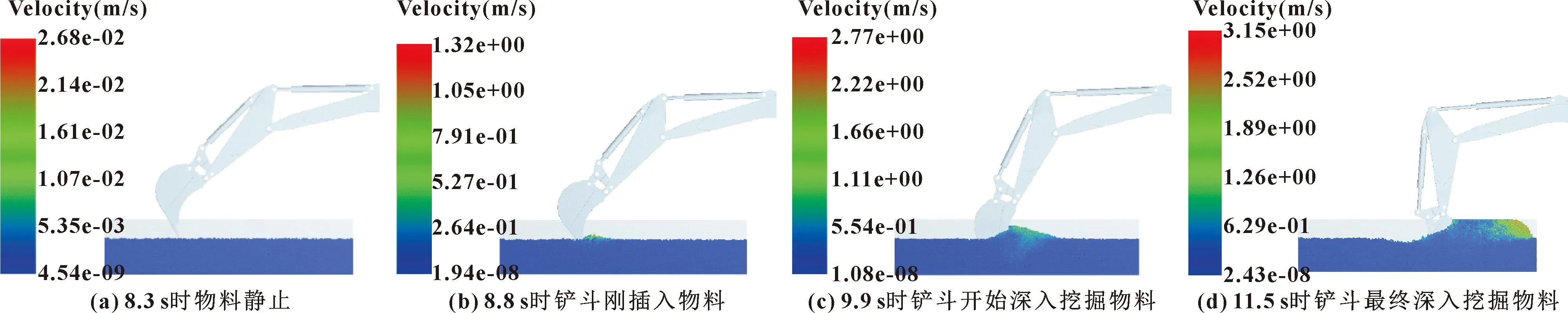

在EDEM软件后处理模块中,获取液压挖掘机在挖掘作业中物料颗粒的速度实时变化情况,获得离散元颗粒交互速度变化云图,如图8所示,能够分析得到典型工况下颗粒的最大速度与最小速度。

图8 离散元颗粒交互过程速度云图

对离散元颗粒交互过程速度进行分析,8.8 s时铲斗刚插入物料阶段,颗粒速度最大值为1.32 m/s,铲斗周围颗粒随铲斗挖掘方向运动;在9.9 s时铲斗开始深入挖掘物料阶段,颗粒速度有了明显提升,最大值为2.77 m/s,受挤压的颗粒呈上升运动;在11.5 s时铲斗最终深入挖掘物料,颗粒堆积至物料堆边缘。物料颗粒的微观动态和液压挖掘机铲斗交互的速度变化情况,展示了挖掘阻力的形成过程[14-15]。

3.3 铲斗挖掘受力分析

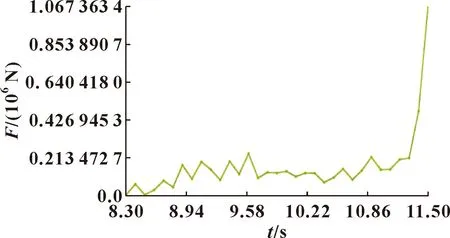

液压挖掘机在进行物料挖掘作业时,由于铲斗直接与物料进行接触,在挖掘过程中,铲斗受到物料颗粒作用力的影响,在仿真过程中,铲斗在8.3 s后开始与物料进行接触,选取8.3~11.5 s时间段获取铲斗受力变化曲线图,如图9所示。

图9 铲斗受力F变化曲线

从图9能够看出:8.3 s后铲斗开始与物料接触,铲斗受到物料作用力开始呈上升趋势,受力主要来自于物料颗粒与铲斗斗齿尖接触力;在8.3~11.1 s时间段内,铲斗开始逐渐深入挖掘物料,导致物料颗粒之间以及物料颗粒与铲斗之间相互挤压,物料颗粒的位置不断进行调整以及重新稳定,使得铲斗受力在该时间段内呈一定波动;11.1~11.5 s时间段内,铲斗逐渐完成挖掘作业,铲斗内物料数量逐渐增多,物料重力、物料与铲斗摩擦阻力不断增加,铲斗受力呈明显上升趋势,在11.5 s时,铲斗受力达到约1.07×106N。为了表明铲斗受力具体情况,获取不同时刻铲斗受力云图,如图10所示。

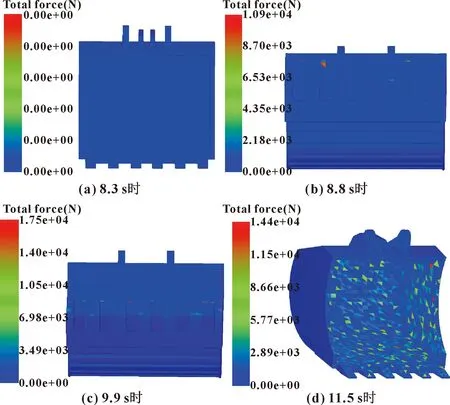

图10 不同时刻铲斗内腔受力云图

从图10能够看出:8.3 s时铲斗并未与物料接触,因此铲斗不受物料颗粒作用力;8.8 s与9.9 s时铲斗正处于逐渐深入挖掘物料阶段,其所受的作用力大部分集中于铲斗斗齿尖位置,在对铲斗优化设计时,铲斗斗齿应为重点优化部件;11.5 s时,铲斗处于深入挖掘物料阶段,此时铲斗受到的最大作用力集中于右内侧板处,应当对此位置进行适当加固处理。铲斗受力云图表明了铲斗在挖掘物料过程中所受物料作用力变化情况,为后期对铲斗进行有限元分析及优化设计提供了数据及理论依据。

4 结论

根据液压挖掘机挖掘物料实际工况,建立液压挖掘机工作装置虚拟样机模型和物料离散元模型,利用ADAMS和EDEM对工作装置挖掘物料过程进行DEM-MBD耦合仿真,对液压挖掘机挖掘物料进行动力学仿真分析,通过仿真分析工作装置与物料颗粒相互作用时颗粒速度云图,了解了液压挖掘机工作装置挖掘阻力的形成过程。获取挖掘过程中铲斗受力变化曲线以及不同时刻铲斗受力云图,分析得到铲斗受物料作用力情况,为铲斗进行有限元分析及优化设计提供了数据及理论依据。