短距离自吊车液压系统设计

贾世林,阮学云

(安徽理工大学机械工程学院,安徽淮南 232001)

0 前言

煤矿辅助运输是整个煤矿开采工作的重要组成部分之一[1],辅助运输技术在很大程度上关系煤矿的整体生产运作。辅助运输设备的主要作用是在矿井内部运输材料、设备以及工作人员[2-3]。选择合适的运输装置对减少更换时间、增加煤炭产量具有重要意义。

由于煤矿辅助运输设备的选择是由运输物料的种类、巷道条件、运输距离等因素共同决定的,这就导致了运输设备类型繁多。为解决煤矿辅助运输机械化问题,美、德等国家率先进行相关设备的研制工作,主要研制成果为单轨吊车和卡轨吊车。国内相关设备的研制工作起步较晚,目前已经研制出如单轨吊车、无轨车等运输设备[4],但是相关技术还不够完善。

目前煤矿井下短距离物料的运输与装卸基本依靠人力完成[5]。为降低工人的劳动强度,自主研发了短距离自吊车,此设备采用履带轮作为行走机构,可以直接摆脱轨道的限制,很大程度上可以克服复杂的运输路况。短距离自吊车通过折臂吊将需要运输的材料提到载物平台上,然后将其运输到目标点,完成物料的起吊、运输等工作。本文作者针对短距离自吊车的液压系统部分进行介绍。

1 短距离自吊车工作流程分析

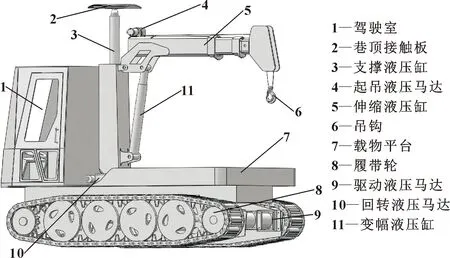

短距离自吊车主要由驾驶室、起吊系统与行走系统三大部分构成:起吊系统主要由折臂吊、支撑液压缸、起吊操控平台等组成;行走系统由履带轮、防爆电机、行走操控平台等组成,起吊操控平台与行走操控平台设置在驾驶室内部。

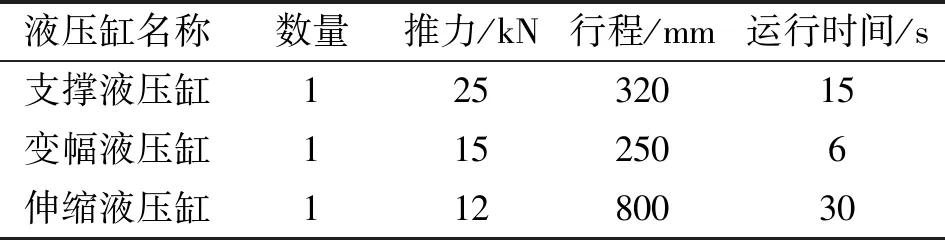

短距离自吊车工作流程如下:(1)将吊车驶往物料旁,大致将吊车停在巷道路面中央位置;(2)将安全杆升起,与巷道顶部接触,当压力达到预定值之后保压;(3)启动折臂吊将物料缓慢提升并稳定放到载物平台上;(4)物料放稳后收起安全杆并将吊车行驶到目标地点再重复上述流程,将物料卸下后完成搬运工作。根据吊车的工作流程,可以确定相关液压缸部分重要参数[6],如表1所示。

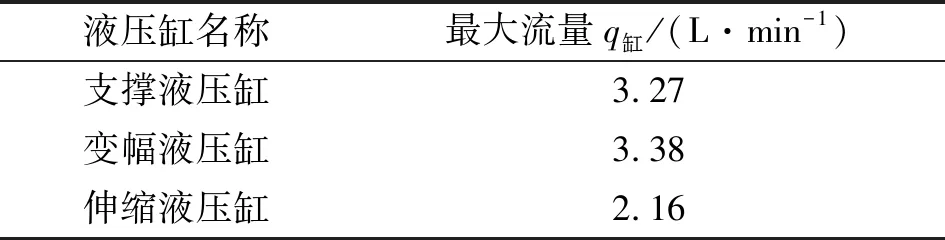

表1 相关液压缸部分参数

此设备的机械结构如图1所示。

图1 自吊车机械结构

2 执行元件设计与选型

2.1 确定工作压力

确定主机的液压系统压力时,常按照主机的类型进行选择[7-8],工程机械类压力推荐范围为10~16 MPa,文中选择工作压力为12 MPa。

2.2 液压缸参数计算

在工作压力选择定后,再结合表1中的推力,可以对所有液压缸的有效作用面积A缸进行计算,即:

A缸=F推/(pηm)

(1)

式中:F推为液压缸负载,在此次设计中F推即表示推力,N;p为选定的工作压力,此次设计中p=12 MPa;ηm为液压缸的机械效率(ηm=0.90~0.97),此次设计中选择ηm=0.93。

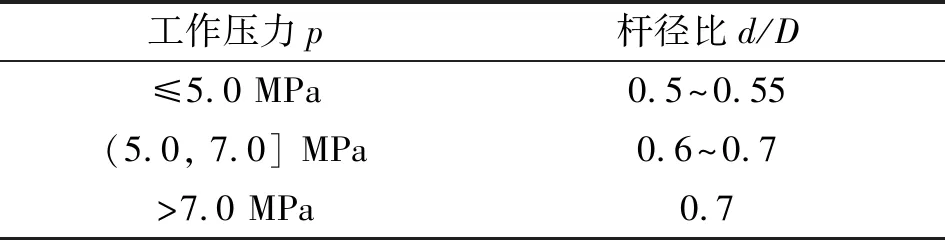

通过计算即可得出各个液压缸的有效作用面积,同时利用圆形面积公式可以得到各个液压缸活塞杆的直径。在确定杆径比时还需要参考设备的工作压力[9],具体选用原则如表2所示。

表2 杆径比选用原则

根据前文选择的系统工作压力,此次设计中取杆径比为0.7。由于经过计算所得的数据为非标准数据,还需要对所求数据进行圆整,最终得到的各个液压缸缸径D与活塞杆杆径d如表3所示。

表3 缸径与杆径

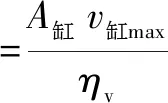

通过上述计算,可由流量公式求出液压缸最大流量,即:

(2)

式中:v缸max为液压缸运行的最大速度,m/s;ηv为液压缸容积效率,此次设计中选择ηv=0.93。

运行速度可以由表1中各液压缸的行程与运行时间得出,故各液压缸的最大流量见表4。

表4 各液压缸最大流量

2.3 液压马达选型

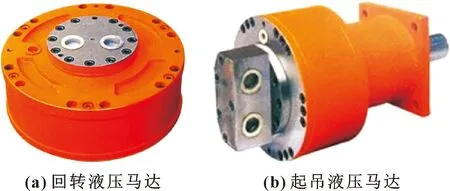

对于同一基型编号的液压马达,压力等级分为10、16、20 MPa。在选型时,回转液压马达能够满足折臂吊支撑立柱的稳定左右旋转即可;起吊液压马达能够将物料稳定吊起、放下即可,两者的主要工况都是在短期内间歇性运转。同时对转速要求低,对扭矩要求高。在选型中主要考虑的因素为液压马达的传动效率和低速稳定性[10]。起吊液压马达所需扭矩比回转液压马达大,两者的型号如表5所示,形状如图2所示。

图2 液压马达

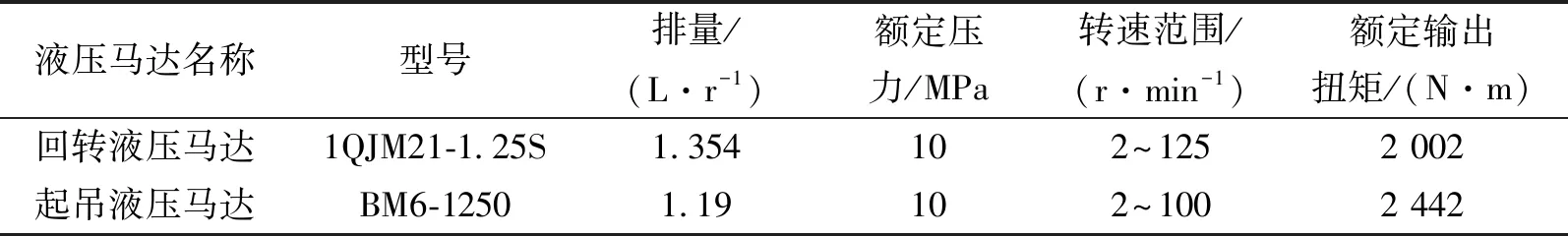

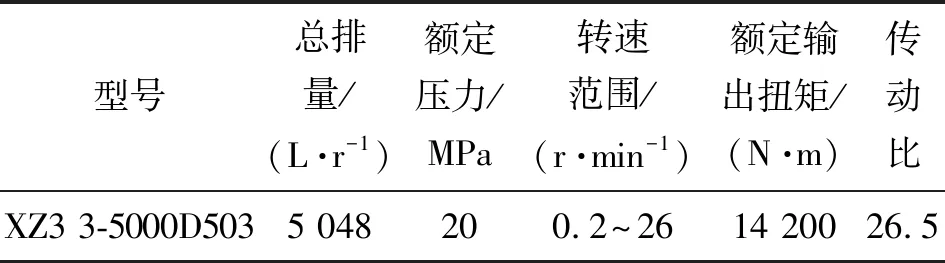

表5 液压马达选型参数

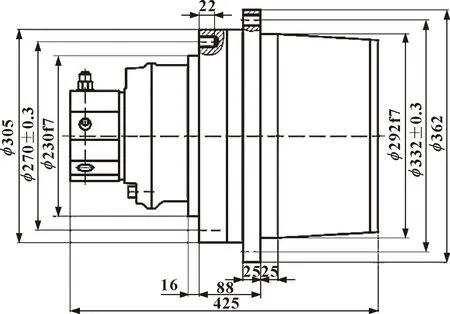

由于短距离自吊车的工作环境是在井下,需要克服复杂的路面情况,采用履带行走机构,这就需要很大的牵引力,但对转速要求不高,选用驱动马达型号和参数如表6所示,形状如图3所示。

图3 驱动马达外形

表6 驱动马达型号及参数

2.4 液压泵参数设计

由前文的设计可知,此液压系统的设计工作压力为12 MPa,但是在整个系统的实际工作中,必定在各个油路产生压力损失,这些压力损失在设计液压泵的理论工作压力时必须考虑在内[11]。具体大小可由下式确定:

pp=p1+∑Δp

(3)

式中:pp为液压泵工作时理论最大压力,MPa;p1为液压元件运行时最大工作压力,MPa;∑Δp为所有进油路中的压力损失总和,具体数值可按经验选择,此设计中取∑Δp=1 MPa,具体的选择标准如表7所示。

表7 ∑Δp选用标准

故液压泵的理论工作压力pp=13 MPa,此指液压装置的静态压力,然而由于在不同状态的转变阶段会产生动态压力变化,有时装置的最高动态压力大于静态压力[12],同时为延长液压装置的使用寿命,在液压装置的设计程序中,必须设置压力储备量,故还要求出液压泵的最高动态压力,即额定工作压力pn。pn需要满足下列关系式:

pn≥(1.25~1.6)pp

(4)

此设计中取额定压力pn=18 MPa。为了保证整个液压系统能够顺利运行,还需要确定液压泵的输出流量,输出流量可由下列公式计算:

q泵≥K(∑qmax)

(5)

式中:∑qmax为液压元件中最大流量,L/min;K为液压系统的泄漏系数,一般取K=1.1~1.3,此设计中取K=1.2。

节流调速同样会对液压系统产生影响,溢流阀的最小溢流量也必须考虑在内,根据经验取3 L/min。

由液压马达的选型可知,回转液压马达在最大转速下的流量最大,但是在实际使用中,回转液压马达的最大转速不超过40 r/min,故不考虑其在选型中的最大流量,以驱动液压马达在最高转速下的流量作为所有液压元件需要的最大流量,为130 L/min,因此液压泵的输入流量q泵=159 L/min。

为了选择合适的电机,还需要设计液压泵的驱动功率,其计算公式如下:

(6)

式中:ηp为液压泵的总效率,此设计中选择柱塞泵,则其总效率的选择范围为0.80~0.85,取ηp=0.82。

根据已知参数,计算出液压泵的驱动功率P=58.17 kW。

电机额定功率选择原则为所需功率的1.05~1.25倍,最终选择电机的额定功率为64 kW。

2.5 油箱设计

油箱分为开式和闭式两种,此设计选择开式油箱。油箱容量可以依据液压泵的流量大小进行选择,可以参考相关设计经验合理选择即可。油箱容量V计算的经验公式如下:

V=ζq泵

(7)

式中:ζ为经验系数,此设计选择ζ=6。

所以设计的油箱容量V=954 L。

3 短距离自吊车液压系统设计

3.1 液压系统工作流程

吊车液压系统的工作流程如下:(1)电机带动液压泵,液压泵驱动液压马达,带动吊车到物料旁;(2)支撑液压缸伸出,将巷顶接触板顶到巷道顶端,达到预定压力值后停止施压;(3)支柱回转液压马达将折臂吊旋转到物料所在方位;(4)支撑液压缸将折臂吊起吊端撑起到合适位置;(5)伸缩液压缸将折臂吊吊臂伸出,将吊钩放到物料上方;(6)起吊液压马达将吊钩放到物料上后将物料吊起;(7)伸缩液压缸将吊臂缩回,物料到达载物平台上方合适位置;(8)起吊液压马达将物料平稳放到载物平台上;(9)支撑液压缸缩回,吊车前往目标地点,将物料平稳放下后,所有液压缸缩回,回转液压马达归正,起吊液压马达将吊钩收起。

3.2 液压系统工作原理

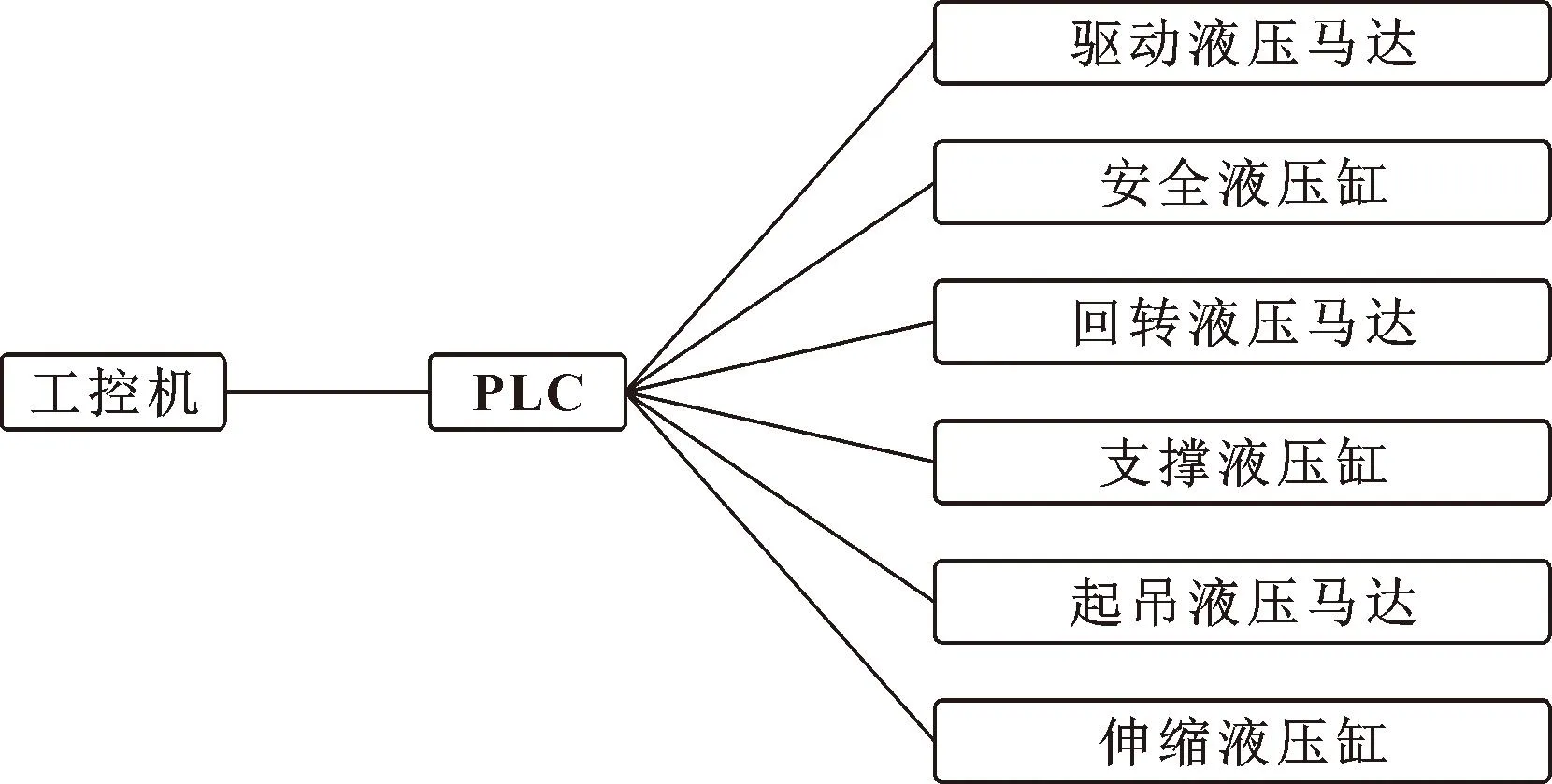

在井下要求控制系统具有良好的可靠性和抗干扰性,PLC控制系统刚好满足要求[13]。此液压控制回路采用液压PLC控制系统,具体操作过程为:工控机将指令发送到PLC,PLC通过指令控制所有液压元件的动作。基本的控制流程如图4所示,液压原理如图5所示。

图4 PLC液压控制流程

图5 短距离自吊车液压原理

4 液压系统验算

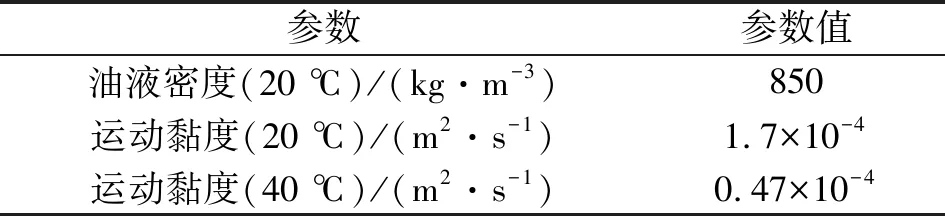

为了有效延长设备的使用寿命,选用46号液压抗磨油作为系统液压油,具体性能参数如表8所示。

表8 46号液压油相关参数

4.1 管路压力损失计算

管路压力损失分为两部分:沿程压力损失Δp1和局部压力损失Δp2。

在计算沿程压力损失前,需要通过雷诺数判断油液的流动状态,根据雷诺数的计算公式:

(8)

式中:v为油液在管道内的流速,m/s;q为管路中通过的流量,此处选择所有液压元件中最大的流量值,即q=71.38 L/min;ν为油液运动黏度,取20 ℃下的油液运动黏度,即ν=1.7×10-4m2/s;d为管道直径,取d=18 mm。

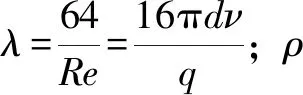

代入已知数据可知最大雷诺数为495.01,即表示管道中油液的雷诺数小于临界雷诺数(2 000),流动状态为层流[14]。

层流状态下管路的沿程压力损失Δp1计算公式如下:

Δp1=λ×l/d×v2/2×ρ

(9)

管道中的局部压力损失一般按照经验公式计算,即:

Δp2=0.1×Δp1

(10)

相比沿程压力损失,局部压力损失很小,可以忽略不计[15]。

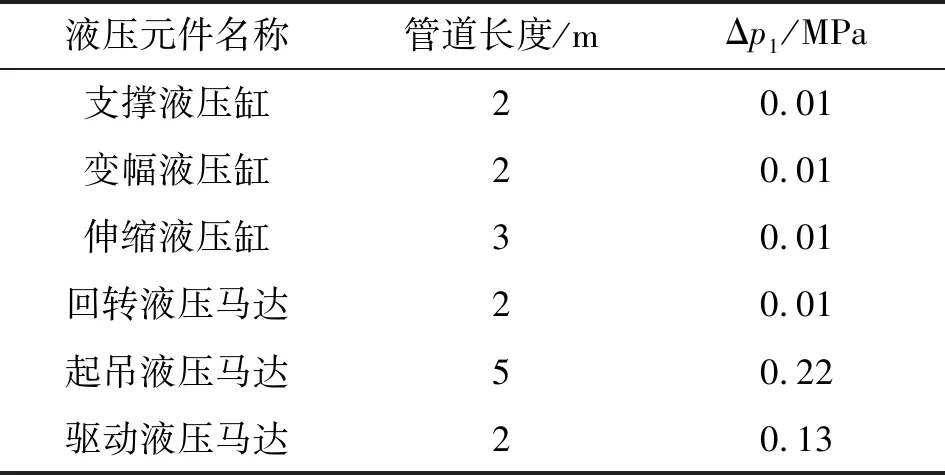

所以液压系统中的沿程压力损失如表9所示。

表9 液压系统中沿程压力损失

4.2 阀门压力损失计算

阀门压力损失指的是相关阀类元件的局部压力损失[16],计算公式如下:

Δp3=Δpn(qv/qvn)2

(11)

式中:qv为阀门实际流量,L/min;Δpn为阀门额定压力损失;qvn为阀门额定流量。

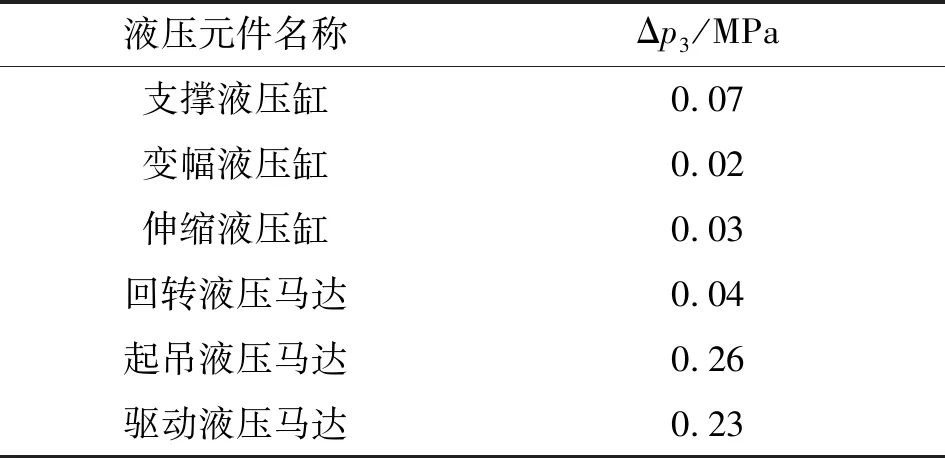

通过计算得出阀类元件的局部压力损失如表10所示。

表10 阀类元件的局部压力损失Δp3

4.3 液压系统的压力损失计算

总的压力损失Δp的计算公式为

Δp=Δp1+Δp2+Δp3

(12)

所以整个液压系统的压力损失如表11所示。

表11 整个液压系统压力损失

由表11可知,最大压力损失发生在起吊液压马达系统中,为0.48 MPa<∑Δp=1 MPa,因此此系统的设计最大工作压力满足系统需求。

5 总结

短距离自吊车实现了巷道内短距离物料的起吊和搬运工作,在阐述短距离自吊车的工作流程和机械结构的基础上,完成了短距离自吊车主要液压元件的参数设计和相关液压元件选型。对运输吊车液压系统的运行过程进行分析,设计了整个液压系统回路;在系统压力损失验算部分,证明了所设计系统的可靠性。