狭小空间内的主题饰面灯光塔整体安装技术研究

朱佳杰

(上海建工集团股份有限公司,上海 200080)

0 引言

本文主要通过提出一套创新的设计与施工方案,可解决狭小空间内主题饰面灯光塔的整体安装问题。通过结合BIM 技术和有限元分析软件,实现了精确的胎架设计,有效应对了复杂的现场条件和严格的外饰面保护要求,显著提高了施工效率,保障了施工安全,同时最大限度地减少了对已有建筑环境的影响。

1 工程概况

某大型主题乐园的扩建项目,占地面积约为23090m2,总建筑面积约为11518.11m2,共有两个建筑单体。其中游乐设施单体的建筑面积为10080.72m2,建筑高度为14.1m。在该建筑单体的屋面上共有19 座有主题饰面的灯光塔,最重的灯光塔质量约为8.2t,最高的灯光塔高度约为14.6m。灯光塔由主钢结构、次钢结构、外饰面(带主题上色效果的铝板和玻璃钢)和演艺灯具组成。

2 施工技术难点

(1)该单体的屋面形式为钢结构屋面,屋面防水保温体系为一道隔汽层+100mm 厚岩棉保温层+二道3mm 厚高聚物改性沥青类防水卷材+一道4mm 厚自带碎石颗粒改性沥青防水卷材保护层。根据材料性能,整个屋面防水保温体系完成后是具有一定柔性的,这类暴露式防水卷材同时作为屋面保护层,并不适合在其之上进行动火作业、脚手架搭拆作业和大量人员通行,而19 座灯光塔若采用现场拼装的方式,则不可避免的产生主钢和次钢的焊接作业、脚手架搭拆作业、较长周期内人员通行情况,不利于屋面防水卷材的保护,易造成漏水隐患。

(2)灯光塔周边的其他建筑元素很多且距离非常近,例如,作为外饰面效果的主题植物(由钢结构框架和带喷涂油漆的金属网组成),是和灯光塔交错布局的,其中最近的主题植物与灯光塔仅有20mm 距离。这种极度狭小的空间,无论灯光塔施工还是主题植物施工,对脚手架搭设或者整体吊装的要求都非常高。除两者各自的安装方式,还必须从各方面来综合考虑两者的安装顺序,以避免出现后者安装过程中无法解决的问题。

(3)由于19 座灯光塔的安装工况各不相同,若采用吊装的安装方式,需要分别设计满足其工况的运输和吊装胎架。而个别灯光塔的外饰面是一圈连续的,背后没有外露的主钢结构供胎架连接。如果按照常规的胎架体系设计,外饰面表皮不得不被胎架连接件穿透。但业主为了确保最终外饰面效果,要求游客可见的灯光塔部位不允许有开洞后修补的情况,这对整体吊装中的胎架设计体系提出了更高的要求[1]。

3 解决方案

结合各方面情况与限制,考虑到为减少现场施工对屋面防水的影响,减少对塔吊占用的窗口期,同时增加预制率和装配率来加快屋面整体施工进度,决定采用灯光塔主体结构、外饰面次钢结构、外饰面表皮和灯光一体化的整体拼装和吊装方案。在整个施工环节,即深化设计、整体拼装、运输和吊装,实现“四位一体”装配式施工。

3.1 整体拼装

3.1.1 场地要求

在整体装配式施工的前提下,灯光塔吊装完毕后,现场已不具备调整外饰面效果的操作性和可能性,因此工厂验收环节的重要性愈发显著。鉴于19 座灯光塔在建筑单体上的最终位置和布局,采取了一系列巧妙的措施来较为精准的展现实际吊装后的效果,并模拟出游客的视觉与观感体验,例如,①寻找合适的整体拼装基座点位,使业主能够在35m、45m、50m 的距离分别对灯光塔整体艺术效果进行目视验收。②施工过程中,不能有任何建筑物遮挡或反射阴影在游客可见区域的灯光塔表面。③灯光塔需满足坐北朝南,还原太阳光线东升西落时照射在高塔上的效果。

综上,在加工厂附近另外租借了一块场地以满足以上要求。

3.1.2 整体镀锌

灯光塔作为坐落在屋面上的十几米高的塔式结构,其主钢结构在焊接拼装过程中的质量是十分重要的,必须要严格把关控制。由于主钢结构的构件数量众多,若采取传统的分件镀锌后再焊接的方式,不仅会造成大量的打磨与补锌工作,还可能影响结构的整体性和耐久性。为了解决这一问题,提出了一种创新的工艺方式:将主钢结构的所有构件先行组装拼接,确保整体性和精确度,再利用一个13m 长、3m 宽、2m 深的专用镀锌池,对已拼接完成的整体钢结构进行一次性全浸镀锌处理。这种方法不仅显著减少了后续打磨、焊接和补锌的工作量,而且实现了镀锌层的均匀性和连续性,从而大幅提升了结构的防腐性能和工期效率[2]。

其中值得注意的问题如下:灯光塔主钢结构的构件数量较多,在整体拼接后镀锌,需要留设的流锌孔数量也非常多,增加了后期修补流锌孔的工作。另外,在现场吊装的过程中发现19 座灯光塔的重量均超过原本设计计算的重量,经追溯才发现,灯光塔较复杂、多转折的主钢结构形式,在整体镀锌的过程中会残留较多锌液在内,造成了重量的增加。

3.1.3 最终效果调试

在顺利完成主钢结构、次钢结构、铝板、玻璃钢的整体拼装和主题上色后,为确保灯光塔的夜间效果与创意意图相符,配合业主采用无人机拍摄技术进行验收。通过无人机多角度、多高度捕捉各个方位的灯光塔,供业主评估整体光影布局和特定的细节效果,为今后游客的夜间体验增加更多的可能性[3]。

3.2 胎架设计

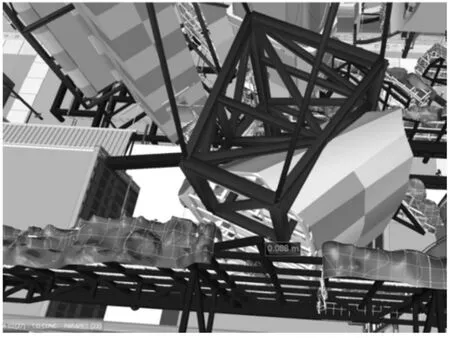

在整座灯光塔的深化设计、加工拼装和运输安装的环节中,胎架设计是最重要也是最具挑战性的任务。下文以B2 灯光塔为例进行分析。

B2 灯光塔周边距离最近的主题植物仅85mm,如图1 所示,由于该主题植物的特性和受到其周边环境和工况影响,只能在现场搭设脚手架安装,因此B2 灯光塔的安装要在主题植物安装完成后进行,B2 灯光塔的胎架设计和现场吊装必须要克服狭小空间这一极度不利的前置条件,来满足对自身外饰面和对主题植物的成品保护要求。

图1 B2 灯光塔(带胎架)与周边建筑元素最近距离

利用Madis Gen 软件,对胎架框架的设计进行了严格的合理性审核。通过模拟与分析,对整个吊装流程以及车辆卸载翻转过程中的结构稳定性、外观完整性进行了全面评估,软件精确计算了吊索具在作业过程中的内力分布、挠度变化、弯矩效应以及应力比,确保在吊装操作中,灯光塔的结构框架、外饰面表皮和吊装机械设备均处于最佳安全状态[4]。

通过BIM 设计和有限元分析技术,将精确的模型预测与实际场景相结合,不仅进一步提升了胎架设计的安全性,还使得后续的运输和安装过程拥有了坚实的可靠保证,也最大程度地减少任何潜在的风险。

个别灯光塔造型迥异,其重心偏离了整体结构的中心线,这对胎架设计和吊装过程中的稳定性提出了额外的要求。在常规胎架的基础上,设计并加装了柔性软抱箍,并辅以张拉的拉索系统,来确保整体稳定性。

个别灯光塔的外饰面是一圈连续的,背后没有外露的主钢结构供胎架连接,在外饰面不允许被穿透的情况下,将胎架调整为吊耳形式。但选择吊耳的位置时,除了要保证其结构强度和满足受力要求外,还必须考虑到吊耳在移除后,其留下的痕迹是否会暴露在游客视线之内。为此,运用BIM 动画技术模拟游客视角,来确保吊耳形式不会影响灯光塔外饰面效果和游客体验。

通过以上几种定制化的胎架设计方案,确保了每座灯光塔在吊装时都能保持平衡和稳定。通过详细的计算和设计上的创新,在确保安全的基础上,提供了相对应的支撑系统,以适应这些灯光塔独特的形状和结构要求。

3.3 现场吊装

对于灯光塔这类整体拼装后吊装的大型高耸构件,在运输期间采用平放方式以提高安全性,至现场最终进行立式安装前,必须经历一个翻身的过程。鉴于灯光塔自身的结构高度和稳定性要求,单一吊装设备很难保证翻身动作的平稳性和安全性。因此采用双机抬吊策略,结合塔吊和汽车吊的优势,协同完成灯光塔的翻身竖立工作[5]。塔吊提供主要的垂直起吊力,而汽车吊则负责调整角度和稳定结构,这种配合方式能够均匀地分布吊装过程中的力,有效减少了灯光塔在翻身过程中重心移位而可能产生的外饰面变形,也同样避免了对灯光塔底部造成损伤。灯光塔卸车的翻身竖立照片如图2 所示。

图2 灯光塔卸车的翻身竖立照片

继续以B2 灯光塔为例:B2 灯光塔重约4.3t,胎架作为起吊措施,附着于主钢结构,附着胎架后重量约为6.2t。起重吊装时,使用扁担梁进行辅助吊装,吊索具配置为两侧各两根7m 的10t 吊带,B2 灯光塔配上吊索具扁担梁后总重约8.5t。

双机抬吊的80t 汽车吊,辅助半径控制在12m 内,最大起重量约16.8t>8.5t,塔吊吊装半径控制在45m内,最大起重量约为12.8t>8.5t。塔吊将B2 灯光塔翻身竖立后,将其置于现场临时基础上,检查并清洗外饰面表皮。

一切准备就绪后,利用登高车重新挂钩,由塔吊单机吊装至屋面。吊装时缓慢移动,操作人员通过溜绳控制灯光塔在空中的位置,临近安装位置时,塔吊司机要与指挥紧密联系,通过溜绳牵引移动,缓慢靠近最终位置。B2 灯光塔靠近主题植物的一侧,提前布置了泡沫板,防止B2 灯光塔在最终就位过程中因风力或操作原因碰撞到主题植物。就位后灯光塔底部钢柱端板与屋面预留结构端板紧密贴合,通过高强螺栓连接固定。灯光塔吊装如图3 所示。

图3 灯光塔吊装

吊装工作完成后,接下来的难点是拆除与灯光塔主钢结构相连的吊装胎架。实际采用的吊装胎架和主钢结构之间的连接形式包括焊接连接和法兰螺栓连接两种。

通过法兰螺栓连接的,以B2 灯光塔为例,分为上下两层法兰,下部法兰通过搭设操作平台来拆除,上部法兰需从灯光塔内部登高至胎架连接位置处拆除。B2灯光塔内部空间为1.7m×1.4m,除去主钢结构占位,内部仍有0.5m×0.5m 的空间满足人员上下通行和拆除工作。在灯光塔内部的主钢结构上设置爬梯,由主钢结构加工时直接焊接在背部,爬梯采用25mm×25mm×2mm的方钢作为横杆,以满足现场登高作业,该部分爬梯作为永久结构留在塔楼内部。

通过焊接固定的,要求在拆除胎架前必须精确切割连接部位。在切割最后一个焊点时,由于应力的突然释放,胎架会发生剧烈晃动,存在撞击到灯光塔的风险。为了防范这一风险,在灯光塔主钢结构与胎架之间设置了限位装置。这些装置能够有效控制胎架在切割点断开后的运动范围,防止其对灯光塔造成意外冲击。

由于个别灯光塔结构本身较高,直接向上吊起胎架时所需的垂直空间超过了塔吊的最大作业高度。为克服这一问题,在综合考虑周边环境和吊装工况后,采用侧向平移的拆除策略,胎架先沿水平方向平移出灯光塔范围,再通过塔吊进行垂直吊装,顺利解决高度限制问题。

4 结语

总结而言,本文的研究成果不仅为类似工程提供了可靠的施工模板,还推动了建筑工程技术的创新发展。特别是在绿色施工方面,整体装配式施工大幅减少了现场作业所需的材料浪费和建筑垃圾的产生,同时降低了施工过程中对周边环境的影响,有助于实现建筑项目的可持续发展目标。未来这些技术的应用将为主题乐园建设和其他建筑项目带来更广阔的发展前景,也将加速行业向绿色、环保、高效的建筑施工模式转变,促进整个社会的可持续发展。