高稳定W阻挡层的NbFeSb基半赫斯勒温差发电器件

王 雷,宋庆峰,廖锦城,柏胜强,陈立东

(1.中国科学院上海硅酸盐研究所高性能陶瓷和超微结构国家重点实验室,上海 200050;2.中国科学院大学材料科学与光电技术学院,北京 100049)

半赫斯勒(half-Heusler)是近十年来兴起的中高温热电材料,具有优异的热电性能、机械性能和热稳定性,在空间核电源和工业余热再利用等领域具有广泛的应用前景。凭借高的热电性能(无量纲热电优值zT可达1.6 以上[1]),p 型NbFeSb 基半赫斯勒材料成为该领域的研究热点之一。虽然NbFeSb基半赫斯勒材料的热电性能优异,但其实际器件性能却不理想。例如,付等[2]采用zT值为1.5(@1 200 K)的NbFeSb 材料制备的温差发电器件,其转换效率仅6.2%,不足理论预测值的60%。其重要原因是NbFeSb基半赫斯勒材料的界面扩散阻挡层的优化设计和可靠连接技术尚未解决。温差发电器件在服役过程中,高温电极界面处容易发生元素扩散和反应,导致界面电阻和热阻增大,进而引起器件输出性能和稳定性衰减[3]。在热电材料与高温电极间引入界面扩散阻挡层能够有效降低金属电极界面的高温活性,改善界面的高温稳定性和电热输运性能,提高器件输出性能的同时并抑制性能衰减。目前,已有大量研究者对NbFeSb 体系的界面扩散阻挡层材料进行了研究。JOSHI等[4]采用Ti作为p 型NbFeSb 材料的界面扩散阻挡层,获得的初始界面电阻率约为1 μΩ·cm2,界面结合强度达50 MPa,但未进行界面长期稳定性研究。Shen 等[5]采用单质Mo 作为界面扩散阻挡层,制备后(老化前)的界面出现厚度约30 μm 的反应层,虽然初始界面电阻率小于1 μΩ·cm2,但在1 073 K 老化32 d 后,界面处产生了微裂纹和高电阻率的FeSb2相,导致界面电阻率提升至18.4 μΩ·cm2。王等[6]采用Fe50Mo50粉末直接与Nb-FeSb 块体烧结制作热电元件,烧结后界面处生成了Fe7.9Mo5.1,1 073 K 老化15 d 后界面电阻率保持在1 μΩ·cm2左右,但相关研究未在器件层面应用。

NbFeSb 作为一种性能优异的高温热电材料,其最佳热电性能对应的温度范围在1 073 K 以上,因此为了充分发挥NbFeSb 的性能优势,需要寻找适合1 073 K 以上长时间稳定服役、且兼具低界面反应活性、低界面电阻率的界面扩散阻挡层材料。本研究开发了单质钨(Tungsten,W)作为p 型Nb0.86Hf0.14FeSb 半赫斯勒的界面扩散阻挡层材料,采用热压烧结方法制备Nb0.86Hf0.14FeSb/W 界面。通过1 073~1 173 K 的真空等温老化实验,观察界面处的扩散反应行为,研究界面微观结构和化学成分,并表征界面电性能。同时,利用有限元方法对NbFeSb 基半赫斯勒温差发电器件进行结构优化与性能仿真。基于仿真计算结果,成功制备了以W 为界面扩散阻挡层的单级NbFeSb基半赫斯勒温差发电器件并测试了其输出性能。

1 实验

1.1 扩散阻挡层界面的制备

将高纯金属Nb(纯度99.99%,颗粒,Alfa Aesar)、Fe(纯度99.99%,颗粒,Alfa Aesar)、Sb(纯度99.999%,颗粒,Alfa Aesar)、Hf(纯度99.99%,颗粒,Alfa Aesar)按Nb0.86Hf0.14FeSb(简称NHFS)的化学计量比称量并混合,在氩气环境中采用感应熔炼的方式将混合原料加热至熔融并自然冷却。重复感应熔炼过程三次后,将获得的铸锭碾碎并采用高速震动球磨机(MSK-SFN-3,合肥科晶)球磨30 min,得到NHFS 粉体。界面扩散阻挡层W 采用厚度为50 μm 的W 箔(纯度99.99%,清源金属)。

“三明治”结构阻挡层界面的制备过程如下:首先按照NHFS 粉体、W 箔、NHFS 粉体的顺序依次加入石墨磨具中,并采用放电等离子体烧结设备致密化,烧结温度为1 123 K,压力为65 MPa,保温保压时间为10 min。烧结后的圆柱样品切割成截面积为3 mm×3 mm 的柱体,得到NHFS/W/NHFS 样品。

1.2 扩散阻挡层界面的表征

界面微结构和元素组成通过扫描电子显微镜(SEM,ZEISS Supra 55)和能量色散谱仪(EDS,OXFORD Aztec X-Max80)测试,界面反应层厚度由SEM 图像获得。界面电阻(Rc)通过自搭建的界面电阻率测量系统测试[7],界面电阻率ρc计算公式为ρc=Rc×A,其中A为界面的截面积。

1.3 有限元仿真

有限元仿真计算基于ANSYS Workbench 平台,仿真流程包括输入材料参数、构建几何模型、赋予模型材料性能、设置接触参数、网格划分、施加边界条件和求解计算等步骤。结构优化方法为将模型的几何尺寸参数化,通过调整参数获得不同的仿真计算结果。

1.4 温差发电器件制备和测试

通过热压烧结、切割的方式获得尺寸均为4 mm×4 mm×13 mm 的p 型NHFS/W 热电臂 和n 型ZrNiSn 基材料/Cr 热电臂,其中n 型热电臂的制备方法参考本团队前期研究[8]。高温电极材料为MoCu,低温电极材料为Cu,热电臂与高温电极采用钎焊方式连接,与低温电极采用锡焊方式连接。器件输出性能采用自搭建的温差发电器件输出性能测量系统测试[7]。测试时冷源温度固定为298 K,热源温度分别为673、773、873、973、1 073 和1 123 K。

2 结果与讨论

2.1 NHFS/W 界面表征

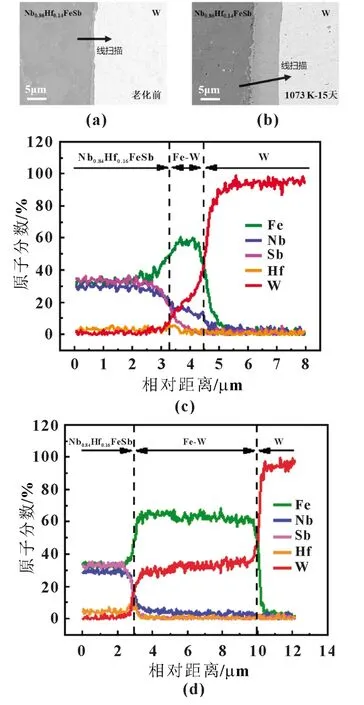

图1(a)为老化前NHFS/W 界面的背散射电子图像,可以看出界面清晰,无明显裂纹,界面处存在厚度约1 μm 反应层。如图1(b)所示,该界面在1 073 K下老化15 d 后,界面反应层厚度增加至6.9 μm,低于Shen 等[5]报道的Mo 界面扩散阻挡层(约33 μm@1 073 K×16 d)。图1(c)中元素分布线扫描分析结果显示,老化前NHFS/W 界面处存在原子分数约60%的Fe 元素富集,同时反应层中存在一定量的W 和少量Nb,表明界面处生成了以Fe-W 为主的物质,NHFS 与W 间形成了化学结合,有利于界面结合强度的提升。如图1(d)所示,在1 073 K 老化15 d 后,界面反应层仍为单层结构的Fe-W,未发现新相生成,与老化前基本一致。图1(e)为NHFS/W/NHFS“三明治”结构的界面电阻率测量结果。结果显示电阻值在界面处无明显跳跃,通过计算发现界面电阻率小于1 μΩ·cm2,表明NHFS/W 界面形成了良好的欧姆接触,界面引起的能量损失极低。如图1(f)所示,老化后的界面电阻率仍保持在1 μΩ·cm2以下,表明界面具有较好的热稳定性。上述分析表明,W 界面扩散阻挡层与NHFS 之间具有低界面反应活性、低界面电阻率和一定的结合强度,W 是一种适合NbFeSb 基半赫斯勒材料的界面扩散阻挡层。

图1 (a)老化前和(b)在1 073 K下老化15 d后的NHFS/W界面背散射电子图像;(c)老化前和(d)在1 073 K下老化15 d后的NHFS/W界面元素分布线扫描分析;(e)老化前和(f)在1 073 K下老化15 d后的NHFS/W 界面电阻率测试结果

图2 展示了不同老化温度下,界面电阻率随时间的变化,并与已有研究中的Mo[5]、Fe50Mo50[6]阻挡层结果对比。老化温度为1 073 K 时,界面电阻率始终保持在1 μΩ·cm2以下,随着老化时间增加,界面电阻率未出现明显增长,与Fe50Mo50界面扩散阻挡层相当[6],远低于以Mo 作为NbFeSb 基材料界面扩散阻挡层时的结果[5]。同时,本研究中NHFS/W 界面在更高温度1 098~1 173 K 下进行老化时,界面电阻率仍未出现明显增长。

图2 不同温度和时间老化后的NHFS/W 界面电阻率测试结果与已有研究中的Mo[5]、Fe50Mo50[6]阻挡层结果对比

2.2 NHFS/W 界面反应动力学

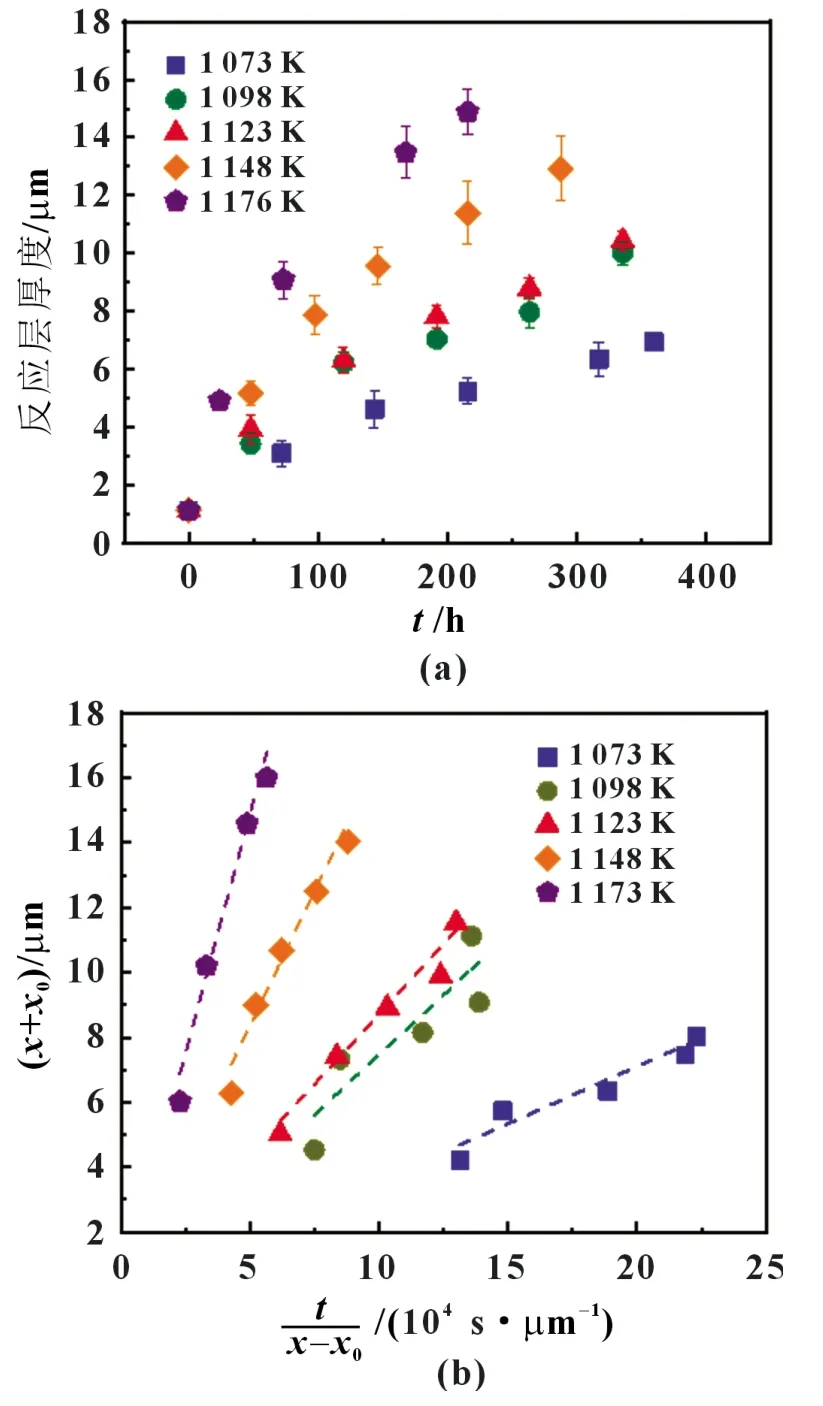

为了定量分析NHFS/W 界面反应的动力学行为,测量了不同老化温度和时间下的NHFS/W 界面反应层厚度,结果如图3(a)所示。老化温度一定时,界面反应层厚度与时间的关系呈抛物线形式。由于本研究中的NHFS/W 界面中生成了一定厚度的反应层,因此界面的反应过程包含元素扩散和反应两个过程,可用Deal-Grove 公式进行描述[7]:

图3 (a)不同温度下,NHFS/W界面反应层厚度与老化时间的关系;(b)x+x0与t/(x-x0)的关系;(c)反应速率常数k0与温度的关系;(d)扩散速率常数k1与温度的关系

式中:t为老化时间;t0为初始时间,这里表示NHFS/W 界面老化前的时刻,因此t0=0;x为界面反应层的厚度;x0为老化前的界面反应层厚度;k0为反应过程的速率常数;k1为扩散过程的速率常数。将式(1)化简,可得到x+x0与t/(x-x0)的关系[见图3(b)],通过拟合斜率和截距得到不同温度下的k0和k1,二者均遵循阿伦尼乌斯关系,即:

图4(a)为NHFS/W 界面反应层厚度随温度和时间变化的预测关系。一定温度下,反应层厚度随时间呈现抛物线的增长形式,实验结果与预测结果能够很好地吻合。图4(b)给出了W 层厚度的消耗量与时间关系的计算结果,即:以W 作为NHFS 阻挡层时,W 层厚度的消耗量与温度和时间的关系。热电材料阻挡层的厚度通常为100~200 μm,以100 μm 厚的W 层为例,当器件高温端温度为1 073 K 时,W 层消耗殆尽需要约9 年的时间。

图4 (a)NHFS/W 界面反应层厚度与温度和时间的关系;(b)不同温度下,W界面扩散阻挡层厚度消耗量与时间的关系

2.3 NHFS/W/MoCu 元件表征

为了表征W 界面扩散阻挡层对温差发电器件性能的影响,我们制备了以W 为界面阻挡层的NHFS热电臂并通过钎焊与MoCu 电极连接。图5(a)给出了NHFS/W/MoCu 元件老化前截面的二次电子图像。可以看出,元件中各层间界面清晰,结合良好,无明显裂纹,且界面电阻率小于1 μΩ·cm2[见图5(b)]。将元件在1 173 K 真空下老化2 d 后,界面仍保持良好的电接触,界面电阻率仍小于1 μΩ·cm2[见图5(b)]。实验结果表明W 界面扩散阻挡层在元件层面仍能保持良好的界面结合和低的界面电性能损失。

图5 (a)NHFS/W/MoCu元件老化前的截面二次电子图像;(b)老化前后NHFS/W/MoCu元件的界面电阻率测试结果

2.4 NHFS-ZrNiSn基温差发电器件

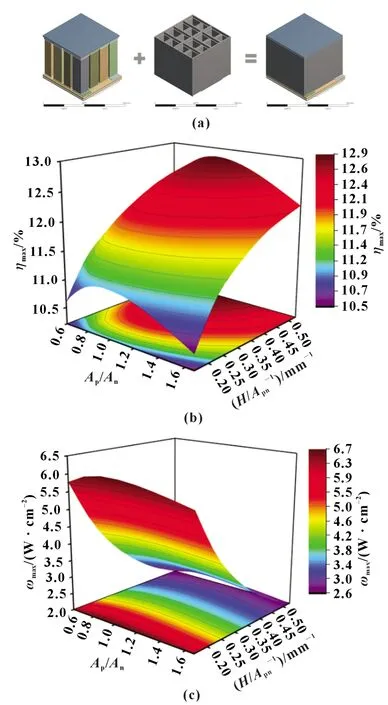

温差发电器件的输出性能与器件的拓扑结构相关,当器件的几何尺寸与材料的性能相互匹配时,才能实现输出性能最大化[9]。因此,我们采用ANASYS Workbench 有限元仿真软件对器件进行了性能仿真和几何结构优化。器件的几何模型如图6(a)所示,器件主要由8 对半赫斯勒材料、电极、陶瓷基板、以及冷源和热源组成,其中p 型材料为NHFS,n 性材料为ZrNiSn 基材料,p 型材料的阻挡层为W,n型材料的阻挡层为Cr,相关材料的电、热性能可参考本团队以往的研究工作[8],NHFS/W 界面电阻率采用本研究的实验值1 μΩ·cm2,ZrNiSn/Cr 界面电阻率采用文献值1 μΩ·cm2[10]。已有研究表明,漏热是影响温差发电器件转换效率的主要因素之一,通过填充低导热玻璃纤维能够有效提高器件的最大转换效率,因此本模型中热电臂之间填充了低导热玻璃纤维,其热导率为0.09 W/(m·K)。仿真边界条件为恒定温差,热源和冷源分别固定为1 123 和298 K。另外,热源与器件间的换热系数为6 000 W/(m2·K),冷源与器件间的换热系数为12 000 W/(m2·K)。

图6 (a)有限元仿真模型;(b)最大转换效率ηmax和(c)最大输出功率密度ωmax与p、n型热电臂截面积比(Ap/An)和长度/总截面积比(H/Apn)的关系

影响单级器件输出性能的几何参数主要包含p型与n 型热电臂的截面积比值(Ap/An)以及热电臂总高度H与p、n 型热电臂总截面积的比值(H/Apn)。因此,我们计算了不同Ap/An和H/Apn情况下器件的最大转换效率ηmax和最大输出功率密度ωmax,Ap/An的变化范围为0.60~1.67,H/Apn的变化范围为0.16~0.53 mm-1,这里我们固定了p、n 型热电臂的总截面积Apn为32 mm2。

计算结果如图6(b)和(c)所示,当H/Apn一定时,器件的最大转换效率ηmax和最大输出功率密度ωmax随着Ap/An的增大均呈现先上升后下降的趋势,极大值点均出现在Ap/An=1 附近,这一最佳截面积比值主要与p、n 型热电臂的电阻率和热导率相关。本文中采用的两种半赫斯勒材料的电、热性能相互匹配,因此实现了转换效率和输出功率“双高”,这与邢等[8]的研究结果一致。随着H/Apn的增大,最大转换效率ηmax单调上升,而最大输出功率密度ωmax呈现单调下降的趋势。当H/Apn为0.16 mm-1时(即H=5 mm),器件的最大转换效率ηmax和最大输出功率密度ωmax分别为11.05%和6.69 W/cm2。当H/Apn增大到0.41 mm-1时(即H=13 mm),器件的最大转换效率ηmax提升至12.60%,最大输出功率密度ωmax下降到3.45 W/cm2。这是由于H/Apn增大使器件总热阻上升,器件与冷热源间的热损失占比降低,器件两端实际温差上升,导致转换效率上升。而H/Apn的增大使器件内电阻上升,导致输出功率下降。

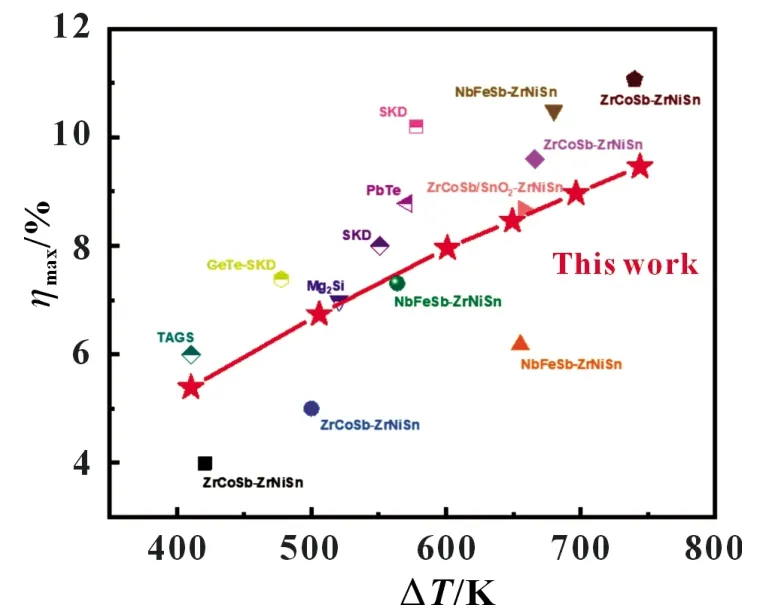

在器件结构仿真的基础之上,我们制备了NHFS-ZrNiSn 基单级温差发电器件。图7(a)为NHFS-ZrNiSn 基温差发电器件的输出电压U与电流I的关系。随着电流的增大,器件的输出电压降低。U-I关系的截距代表器件的开路电压,随着两端温差的增大,器件的开路电压逐渐增大。图7(b)和(c)分别为器件输出功率密度ω和转换效率η 与电流I的关系。随着电流的增大,器件的功率和转换效率均呈现先上升后降低的趋势,极值点对应的电流大小为器件的最佳工作电流,即最佳外负载。将不同温差下的器件最大转换效率ηmax和最大输出功率密度ωmax作图,如图7(d)所示。在温差为432 K 时,器件最大转换效率ηmax为5.4%,最大输出功率密度ωmax为0.60 W/cm2。随着器件两端温差的增大,器件的最大转换效率ηmax和最大输出功率密度ωmax均呈现单调上升的趋势。当温差达到744 K 时,器件的最大转换效率ηmax和最大输出功率密度ωmax分别提升至9.5%和2.27 W/cm2。图8 给出了本研究制备的NHFS-ZrNiSn基温差发电器件与文献已报道的ZrCoSbZrNiSn[10-14]、NbFeSb-ZrNiSn[8,15-16]、方钴矿(SKD)[7,17]、PbTe[18]、GeTe-SKD[19]、Mg2Si[20]和Te/Ag/Ge/Sb-(TAGS)[21]基器件的最大转换效率对比。可以看出,本研究制备的NHFSZrNiSn 基温差发电器件的最大转换效率可与典型的中高温单级温差器件相媲美,这主要由于W 扩散阻挡层的引入可提高器件服役温度,进而提升器件的最大转换效率。

图7 NHFS-ZrNiSn基温差发电器件的(a)输出电压U、(b)输出功率密度ω和(c)转换效率η与电流I的关系;(d)最大转换效率ηmax和最大输出功率密度ωmax与器件两端温差ΔT的关系

图8 本研究制备的NHFS-ZrNiSn基温差发电器件与文献报道的ZrCoSb-ZrNiSn[10-14]、NbFeSb-ZrNiSn[2,8,15]、方钴矿(SKD)[7,16]、PbTe[17]、GeTe-SKD[18]、Mg2Si[19]和Te/Ag/Ge/Sb(TAGS)[20]基器件的最大转换效率对比

3 结论

本研究开发了适用于NbFeSb 基半赫斯勒材料的界面扩散阻挡层W,研究了异质界面的扩散反应行为和电性能;通过有限元仿真对器件结构进行优化,制备了NHFS-ZrNiSn 基的单级温差发电器件并测量了性能,主要结论如下:

(1) Nb0.86Hf0.14FeSb/W 界面在1 073~1 173 K 下 老化后,界面结合良好,生成了Fe-W 反应层,反应层厚度增长缓慢且随时间增加遵循抛物线规律,NHFS/W界面的反应过程为扩散控制过程,扩散反应激活能为211.1 kJ/mol,界面电阻率始终保持在1 μΩ·cm2以下。

(2) 利用有限元仿真方法对NHFS-ZrNiSn 基器件进行性能仿真和结构优化。结果表明,热电臂长度与总截面积之比越大,器件转换效率越高,输出功率越低。当p 型和n 型热电臂截面积比为1∶1 时转换效率和输出功率同时达到最大。

(3) 基于器件结构优化结果,制备了以W 为NHFS 阻挡层的NHFS-ZrNiSn 基温差发电器件并测试了器件的输出性能。测试结果显示,在温差为744 K 时,器件的最大转换效率和最大输出功率密度分别为9.5%和2.27 W/cm2。